Апарат для створення високого тиску і температури

Формула / Реферат

1. Апарат для створення високого тиску і температури, що містить робочі елементи, призначені для стискання контейнера з порожниною для розміщення реакційної шихти, і нагрівач у вигляді стержня, встановлений співвісно порожнині, який відрізняється тим, що діаметр нагрівача принаймні на ділянці, яка дорівнює висоті порожнини в контейнері, призначеній для розміщення реакційної шихти, складає 0,4...0,6 діаметра порожнини в контейнері.

2. Апарат для створення високого тиску і температури за п. 1, який відрізняється тим, що нагрівач складається із стержня, виготовленого із електропровідного матеріалу, на якому міститься втулка із електроізоляційного матеріалу.

Текст

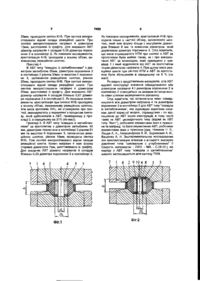

1. Апарат для створення високого тиску і температури, що містить робочі елементи, призначені для стискання контейнера з порожниною для розміщення реакційної шихти, і нагрівач у вигляді сте Корисна модель відноситься до апаратів для створення високого тиску і температури (АВТ) і може бути використана для синтезу надтвердих матеріалів (НТМ), таких як алмаз та кубічний нітрид бору (КНБ), а також для обробки при високому тиску та температурі зразків різного призначення. Відомий АВТ типу "ковадла із заглибленнями", який містить співвісно встановлені робочі елементи (матриці) із заглибленнями на звернутих один до одного торцях, призначені для стискання контейнера з порожниною для розміщення реакційної шихти, І нагрівач у вигляді стержня, встановлений СПІВВІСНО порожнині, та електроізоляційні кільця [Сверхтвердые материалы. Получение и применение: В 6т. / Под общ. ред. Н. В. Новикова. - Киев: ИСМ им. В. И. Бакуля, ИПЦ "АЛКОН" НАНУ, 2003. - Том 1: Синтез алмаза и подобных материалов / Отв. ред. А. А. Шульженко. - с.30-31, фіг.2.1, с.46, фіг.2.15]. Слід відмітити, що нагрівач знаходиться в контакті з робочими елементами АВТ Це дозволяє підводити через робочі елементи струм до нагрівача при створенні високої температури в процесі синтезу НТМ. Як видно з вказаного вище джерела, в залежності від цілей експерименту використовуються нагрівачі, які відрізняються між собою як конструк ржня, встановлений сшввісно порожнині, який відрізняється тим, що діаметр нагрівача принаймні на ділянці, яка дорівнює висоті порожнини в контейнері, призначеній для розміщення реакційної шихти, складає 0,4...0,6 діаметра порожнини в контейнері. 2. Апарат для створення високого тиску і температури за п. 1, який відрізняється тим, що нагрівач складається із стержня, виготовленого Із електропровідного матеріалу, на якому міститься втулка із електроізоляційного матеріалу. цією, так і геометричними параметрами. Так, широко використовуються комбіновані нагрівачі, які складаються із торцевих, пластинчатих та трубчатих елементів. Такі нагрівачі забезпечують створення найбільш однорідного поля температури в реакційній шихті при синтезі НТМ, що є їх перевагою у порівнянні з нагрівачами інших конструкцій. В той же час, комбіновані нагрівачі порівняно складні у виготовленні та складанні. Крім того, комбіновані нагрівачі займають значну частину об'єму порожнини в контейнері АВТ, зменшуючи об'єм для розміщення реакційної шихти. Зменшення об'єму шихти призводить до зменшення маси НТМ, який отримують при синтезі. Вказані недоліки обмежують використання АВТ, оснащених комбінованими нагрівачами для синтезу НТМ. Відомий також найбільш близький за технічною суттю до корисної моделі АВТ типу "ковадла із заглибленнями", що містить робочі елементи (матриці), призначені для стискання контейнера з порожниною для розміщення реакційної шихти, і нагрівач у вигляді стержня, встановлений співвісно порожнині [див. авт.св. СРСР №902801, МПК З B01J3/06, опубл. 07.02.82, Бюл. №5]. В іншому джерелі, яке конкретизує описану у прототипі конструкцію [див. Сверхтвердые материалы. По ю ю 7455 лучение и применение: В 6т. / Под общ. ред. Н. В. Новикова. - Киев: ИСМ им. В. Н. Бакуля, ИПЦ "АЛКОН" НАНУ, 2003. - Том 1: Синтез алмаза и подобных материалов / Отв. ред. А. А. Шульженко. - с.46, (фіг.2.15,а}] показано, що діаметр нагрівана (dH) складає близько 0,3 від діаметра порожнини (Dn) в контейнері. Завдяки вказаній формі нагрівач простий у виготовленні та займає порівняно незначну частину об'єму порожнини в контейнері АВТ, що є його перевагами у порівнянні із комбінованим нагрівачем. Слід відмітити, що, як показано у джерелі за прототипом, в разі використанні електропровідної реакційної шихти, що має місце при синтезі алмазу, рекомендується використовувати нагрівачі, які складаються із стержня, виготовленого із електропровідного матеріалу, на якому міститься втулка із електроізоляційного матеріалу. Завдяки вказаним перевагам нагрівачі у формі стержня широко використовуються в умовах промислового виробництва при синтезі НТМ в АВТ тину "ковадла із заглибленнями", для яких діаметр нагрівачів d H складає 0,26...0,33 від діаметра циліндричної порожнини Dn у контейнері. Слід відмітити, що маса отримуваного НТМ у кожному робочому циклі залежить від величини потужності струму нагріву [див. Новиков Н. В., Лещук А. А., Александрова Л. И., Боримский А. И., Ващенко А. Н, Экспериментальное исследование зон кристаллизации алмазов в аппарате высокого давления типа «наковальни с углублениями» // Сверхтв. материалы. - 2003. - №6. - С.26-32.]. Тому синтез НТМ проводять при оптимальному значенні потужності струму нагріву, при якому маса отримуваного НТМ досягає найбільшої величини. Оптимальне значення потужності струму нагріву на практиці визначають експериментальним шляхом. Як показали проведені нами експерименти, при оптимальному значенні потужності струму нагріву зона кристалізації НТМ займає тільки частину об'єму, заповненого шихтою, і має форму кільця, внутрішній діаметр якого складає 0,4...0,6 від діаметра порожнини в контейнері, а зовнішній діаметр дорівнює діаметру вказаної порожнини. При цьому в об'ємі, який має форму кільця, зовнішній діаметр якого складає, відповідно 0,4...0,6 від діаметра порожнини в контейнері, а внутрішній діаметр дорівнює діаметру нагрівача, кристали НТМ не утворюються, оскільки у вказаній зоні температура перевищує максимально допустиму. В результаті значна частина реакційної шихти, яка має порівняно високу вартість, використовується не ефективно. Крім того, вся шихта, в тому числі і та її частина, в якій не пройшла кристалізація НТМ і яка не може бути відокремлена механічним шляхом від шихти з кристалами НТМ, проходить обробку хімічними реагентами, що збільшує вартість виготовлення кристалів. Вказане є недоліком АВТ відомої конструкції. В основу корисної моделі покладено завдання такого удосконалення АВТ, оснащеного нагрівачем у формі стержня, при якому за рахунок оптимізації геометричних параметрів нагрівача забезпечується синтез НТМ у всьому об'ємі, заповненому реакційною шихтою, що приведе до зменшення питомих витрат реакційної шихти і зниження вартості виготовлення НТМ. Для вирішення поставленого завдання в апараті для створення високого тиску і температури, що містить робочі елементи, призначенні для стискання контейнера з порожниною для розміщення реакційної шихти, і контейнер з порожниною для розміщення реакційної шихти і співвісно нагрівач у вигляді стержня, встановлений співвісно порожнині, згідно корисної моделі діаметр нагрівача, принаймні на ділянці, яка дорівнює висоті порожнини в контейнері, призначеній для розміщення реакційної шихти, складає 0,4.. 0,6 діаметра порожнини в контейнері, при цьому в разі використання електропровідної реакційної шихти кращим є, коли нагрівай складається із стержня, виготовленого із електропровідного матеріалу, на якому міститься втулка з електроізоляційного матеріалу. Конкретне значення діаметра нагрівача із вказаного вище діапазону вибирають у кожному конкретному випадку індивідуально з урахуванням умов проведення процесу. Вказана залежність встановлена в результаті проведених нами експериментів по синтезу НТМ в АВТ типу "ковадла із заглибленнями", які відрізнялися між собою геометричними параметрами. При проведенні експериментів для кожного АВТ визначали такий діаметр нагрівача, при якому кристали НТМ утворювалися у всьому об'ємі, заповненому реакційною шихтою, за умови, що значення потужності струму нагріву було вибрано оптимальним. Оптимальне значення потужності струму нагріву встановлювали експериментальним шляхом. В тих випадках, коли використовувалась електропровідна реакційна шихта, використовували нагрівачі, які складалися із стержня, виготовленого із електропровідного матеріалу, на якому містилася втулка із електроізоляційного матеріалу. Це дозволяло виключити неконтрольований вплив електропровідності шихти на параметри нагріву при пропусканні струму через нагрівач в процесі синтезу НТМ. Слід відмітити, що в АВТ пропонованої конструкції, як і в АВТ відомих конструкцій, нагрівачі можуть мати по висоті не тільки постійний, а й змінний склад. Крім того, нагрівачі можуть контактувати як безпосередньо з робочими елементами АВТ, так і з токопідводами різних відомих конструкцій, які звичайно встановлюють між нагрівачами та робочими елементами АВТ. В результаті експериментального дослідження АВТ пропонованої конструкції при синтезі НТМ було встановлено, що мінімальна висота нагрівача з вказаними вище значеннями діаметра (0,4...0,6 діаметра порожнини в контейнері) повинна принаймні дорівнювати висоті порожнини в контейнері для розміщення реакційної шихти, або бути більшою вказаної величини. В цих випадках досягається поставлена мета. В разі, коли висота вказаної вище частини нагрівача менша висоти порожнини в контейнері, має місце зменшення маси отримуваного при синтезі надтвердого матеріалу. По нашій думці, вказаний недолік зумовле 7455 ний створенням більш неоднорідного температурного поля в реакційній шихті при синтезі НТМ. АВТ пропонованої конструкції проілюстровано кресленнями, де на Фіг. 1 і 2 показано загальний вигляд двох із можливих варіантів виготовлення АВТ у вихідному стані (за п.п.1 і 2 формули корисної моделі), а на Фіг.З показано АВТ відомої (Фіг.З, а) та пропонованої (Фіг.З, 6} конструкцій в робочому стані після їх стиснення (відома конструкція АВТ приведена для порівняння). АВТ (Фіг. 1) складається із робочих елементів 1 (матриць), призначених для стискання контейнера 3 порожниною 3 для розміщення реакційної шихти. 2. Співвісно порожнині 3 висотою h в контейнері 2 розміщено нагрівач 4 у вигляді стержня, який виготовлено із електропровідного матеріалу, а також електроізоляційні кільця 5. Навколо контейнера 2 встановлено муфту 6. Для забезпечення міцності робочих елементів 1 при створенні в АВТ високого тиску їх запресовано в скріплюючі кільця 7. На ФІг.2 показано АВТ, який відрізняється від пристрою, представленого на Фіг.1, тим, що його нагрівач 4 складається із стержня 8, виготовленого із електропровідного матеріалу, на якому міститься втулка 9, виготовлена із електроізоляційного матеріалу. При цьому висота середньої частини нагрівана 4, на якій його діаметр d H складає 0,4...0,6 діаметра порожнини 3 в контейнері 2 для розміщення реакційної шихти, дорівнює висоті h порожнини 3. Інші кінцеві частини 10 нагрівана 4 мають менший діаметр у порівнянні із середньою його частиною. Таким чином, в представленому АВТ нагрівач 4 має змінний по висоті діаметр. Слід відмітити, що в залежності від матеріалу нагрівача 4 та цілей експерименту, його частини 10 можуть мати діаметр більший, ніж у середньої частини нагрівача 4 при умові, що буде забезпечено необхідний розподіл температури при синтезі НТМ в об'ємі, заповненому реакційною шихтою. Як показано на Фіг.З, а, АВТ відомої конструкції відрізняється від АВТ пропонованої конструкції меншим значенням діаметра d H нагрівача 4 та відповідним значенням діаметра отвору в електроізоляційних кільцях 5. При синтезі НТМ при оптимальному значенні потужності струму нагрівання цільовий продукт утворюється тільки в зовнішній частині 13 об'єму, заповненого реакційною шихтою. При цьому у внутрішній частині 14 об'єму, який залишився, кристали ТНМ не утворюються, оскільки в указаному об'ємі температура перевищує максимально допустиму для синтезу. В той же час при синтезі НТМ в АВТ пропонованої' конструкції (Фіг.З, б) цільовий продукт утворюється у всьому об'ємі порожнини 3, заповненому реакційною шихтою. Для виготовлення робочих елементів 1 звичайно використовують тверді сплави та інструментальні сталі, для контейнерів 2, втулок 9 та електроізоляційних кілець 5 електрота теплоізоляційні матеріали, такі як. наприклад, вапняк, пірофіліт, тальк та різні суміші на їх основі, для електропровідних частин нагрівачів 4 - електропровідні матеріали, такі як, наприклад, графіт та суміші порошків графіту з наповнювачами. Як наповнювачі можуть використовуватися як електро 6 ізоляційні (вапняк, пірофіліт, тальк, хлористий натрій та інші), так і електропровідні (карбід титану, залізо та інші) матеріали. Для виготовлення муфт б використовують пружно-пластичні матеріали, такі як вініпласт, поліетилен, кабельний пластикат та інші. АВТ працює таким чином Для створення високого тиску АВТ встановлюють в прес (на малюнку умовно не показаний) і стискають зусиллям заданої величини. При цьому робочі елементи 1 в свою чергу стискають контейнер 2. Частина матеріалу контейнера 2 і муфта 6 при стисканні витискаються в зазор між робочими елементами 1, утворюючи ущільнюючу прокладку, як показано на Фіг.З. Ущільнююча прокладка утримує високий тиск, який створюється в контейнері 2. Рівномірність формування ущільнюючої прокладки забезпечується муфтою 6. Після створення високого тиску реакційну шихту, розміщену в порожнині З, нагрівають до заданої температури, пропускаючи через нагрівач 4 електричний струм заданої величини упродовж часу, необхідного для синтезу НТМ. Після завершення експерименту відключають електричний струм, зменшують зусилля пресу, проводять заміну контейнера 2 із реакційною шихтою, деталями нагрівача 4, електроізоляційними кільцями 5 та муфтою б і повторюють експеримент по синтезу НТМ. Розглянемо приклади практичного використання корисної моделі. Приклад 1 В АВТ типу "ковадла із заглибленнями" з діаметром заглиблень 40мм, діаметром Dn порожнини 3 в контейнері 2 рівним 21 мм та висотою h порожнини, рівною 16мм, проводили як синтез алмазу, так і КНБ. При синтезі використовували відомі склади реакційної шихти. Кожен нагрівач 4 складався із стержня8 діаметром 7,5мм, виготовленого із графіту, на якому містилася втулка 9 із зовнішнім діаметром 9мм, виготовлена з пірофіліту. Для вказаного АВТ діаметр нагрівачів 4 складав близько 0,43 діаметра порожнини 3 в контейнері 2. Як показали експерименти, кристалізація як алмазу, так і КНБ проходила у всьому об'ємі, заповненому реакційною шихтою. Приклад 2 В АВТ, який відрізнявся від приведеного в прикладі 1 тим. що його нагрівач 4 було виконано ступінчастим по висоті, як показано на Фіг.2. При цьому для середньої частини кожного нагрівача 4 висотою 16мм, розміщеної в порожнині 3, заповненій реакційною шихтою, діаметр складав 0,43 діаметра порожнини 3 в контейнері 2, як і в прикладі І. Кінцеві частини 10 кожного нагрівача 4 мали діаметр 7мм і були виготовлені Із суміші порошків графіту та пірофіліту, взятих у співвідношенні 60:40 (по масі), відповідно. Як показали експерименти, кристалізація як алмазу, так і КНБ проходила у всьому об'ємі, заповненому реакційною шихтою. Приклад З В АВТ типу "ковадла із заглибленнями" з діаметром заглиблень 55мм, діаметром порожнини З в контейнері 2 рівним 30мм та висотою h порожнини 3, заповненою реакційною шихтою, рівною 8 7455 25мм, проводили синтез КНБ. При синтезі використовували відомі склади реакційної шихти. При синтезі використовували нагрівачі 4 діаметром 15мм, виготовлені із графіту. Для вказаного АВТ діаметр нагрівачів 4 складав 0,50 діаметра порожнини 3 в контейнері 2. Як показали експерименти, кристалізація КНБ проходила у всьому об'ємі, заповненому реакційною шихтою. Приклад 4 В АВТ типу "ковадла із заглибленнями" з діаметром заглиблень 55мм, діаметром порожнини З в контейнері 2 рівним 30мм та висотою h порожнини 3, заповненою реакційною шихтою, рівною 25мм, проводили синтез КНБ. При синтезі використовували відомі склади реакційної шихти. При синтезі використовували нагрівачі 4 діаметром 20мм, виготовлені із графіту. Для вказаного АВТ діаметр нагрівачів 4 складав близько 0,67 діаметра порожнини 3 в контейнері 2. Як показали експерименти, кристалізація при синтезі КНБ проходила у всьому об'ємі, заповненому реакційною шихтою, але маса кристалів КНБ, які отримували при синтезі, зменшувалось у порівнянні з процесом синтезу, який здійснювали в АВТ, приведеному у прикладі 3, в середньому на 3 1 % (по масі). Приклад 5. В АВТ типу "ковадла із заглибленнями" за прототипом з діаметром заглиблень 40 мм, діаметром порожнини в контейнері 2 рівним 21 мм та висотою h порожнини 3, заповненою реакційною шихтою, рівною 16мм, проводили синтез КНБ. При синтезі використовували відомі склади реакційної шихти. Кожен нагрівач 4 мав форму стержня діаметром 7мм, виготовленого із графіту. Для вказаних АВТ діаметр нагрівачів 4 складав близько 0,33 діаметра порожнини 3 в контейнері 2. ФІГ.1 Як показали експерименти, кристалізація КНБ проходила тільки в частині об'єму, заповненого шихтою, який мав форму кільця з внутрішнім діаметром близько 8 мм та зовнішнім діаметром, який дорівнював діаметру порожнини 3. Слід відмітити, що маса отримуваного НТМ при синтезі в АВТ за прототипом була майже такою, як і при використанні АВТ за винаходом, який приведено у прикладі 1 і який відрізнявся від АВТ за прототипом тільки діаметром нагрівача 4. При цьому маса реакційної шихти при синтезі НТМ в АВТ за прототипом була збільшеною в середньому на 8 % {по масі). Як видно з представлених матеріалів, для АВТ відомої конструкції значення співвідношення між діаметром нагрівача 4 і діаметром порожнини 3 в контейнері 2 знаходиться за межами встановленого нами шляхом експериментів діапазону. Слід ВІДМІТИТИ, ЩО встановлене нами співвідношення між діаметром нагрівача 4 та діаметром порожнини 3 в контейнері 2 для АВТ типу "ковадла із заглибленнями", яке відповідає відмітним ознакам даної корисної моделі, справедливе і по відношенню до АВТ інших конструкцій, в тому числі таких як АВТ циліндричного типу (відомі як АВТ типу "белт"), робочими елементами яких є пуансони та матриці, та багатопуансонних АВТ, робочими елементами яких є пуансони [див. Новиков Н В., Лещук А. А., Александрова Л. И., Боримский А. И., Ващенко А. Н. Экспериментальное исследование зон кристаллизации алмазов в аппарате высокого давления типа "наковальни с углублениями" // Сверхтв. материалы. - 2003. - №6. - С.26-32.], які наряду з АВТ типу "ковадла із заглибленнями" широко застосовуються для синтезу ТНМ. Фіг.2 7455 7 і 2 I2 І З Ї 4 П 10 4 5 3 6 Фіг.З Комп'ютерна верстка Д Шеверу» Підписне Тираж 28 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності вул Урицького, 45, м Киш, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for creation of high pressure and temperature

Автори англійськоюBorymskyi Ivan Oleksandrovych

Назва патенту російськоюАппарат для создания высокого давления и температуры

Автори російськоюБоримский Иван Александрович

МПК / Мітки

Мітки: температури, високого, створення, тиску, апарат

Код посилання

<a href="https://ua.patents.su/6-7455-aparat-dlya-stvorennya-visokogo-tisku-i-temperaturi.html" target="_blank" rel="follow" title="База патентів України">Апарат для створення високого тиску і температури</a>

Попередній патент: Спосіб формування зносостійкого покриття на поверхні виробу з конструкційної сталі

Наступний патент: Спосіб регулювання теплового стану доменної плавки

Випадковий патент: Фільтр для очищення мастила