Спосіб обробки сталі в ковші

Номер патенту: 7480

Опубліковано: 29.09.1995

Автори: Табунщиков Віталій Юрійович, Булойчік Гєрман Даніловіч, Вяткін Юрій Фьодоровіч, Кологривова Лідія Миколаївна, Мізін Владімір Грігорьєвіч, Афонін Сєрафім Захаровіч, Толимбеков Манат Жаксибергенович, Наконечний Анатолій Якович, Кустов Боріс Алєксєєвіч, Азайтулов Рафік Сабіровіч, Гальпєрін Грігорій Соломоновіч, Колпаков Васілій Сєрафімовіч

Формула / Реферат

(57) Способ обработки стали в ковше, включающий выпуск нераскисленного металла в ковш введение марганецсодержащего материала, алюминия и силикокальция, отличающийся тем, что марганецсодержащий материал вводят в виде марганцевого агломерата фракцией 10-15 мм и основностью 1,0-1,5 после наполнения ковша на 10-20% его высоты, затем алюминий, а после наполнения ковша металлом из 1/3-1/2 его высоты водят кусковий силикокальций с массой куска 2,0-2,5 кг причем агломерат, алюминий и силико кальций вводят в соотношении равном (10.15) (2,4-2,7) (0,5-0,8).

Текст

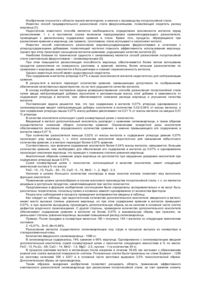

Способ обработки стали в к'овше, включающий выпуск иераскисленнсго металла в копш введение мзрганецссдержзщего материала, алюминия и силикокальция, о т л и ч а ю щ и й с я тем, что марганецсодержащий материал вводят в виде марганцевого агломерата фракцией 10-15 мм и основностью 1,0-1,5 пос ле наполнения ковша на 10-20% его высоты, ззтем алюминий, а после наполнения коашз металлом из 1/3-1/2 его высоты водят кусковий силикокальций с массой куска 2,0-2,5 кі причем агломерат, алюминий и силико кальции вводят о соотношении разном (10.15) (2,4-2,7) (0,5-0,8). Изобретение относится к черной металлургии, в частности к обработке стали в ковше Цель изобретения - снижение расхода раскислителей и повышение качества стали за счет снижения в ней содержания серы и неметаллических включении Сущность способа поясняется следующим Ввод марганцевого агломерата после наполнения ковша металлом нэ 10-20% его высоты позволяет, по мере наполнения ковша, полностью восстановить марганец из его оксидов и провести десульфурэцию стали, а также в результате конвективных потокоо, равномерно распределить восстановленный марганец п объеме металла Ввод марганцевого агломерата до наполнении ковша металлом на 10% произво дить нецелесообразно, так как из за высокой интенсивности струи и наличия малого количества металла в копше происходит ззметаллиеэние агломерата, что приводит к снижению іізалечения марганца и степени десульфурации металла и, соответственно, к снижению качества готовой стали Всод марганцевого агломерата после наполнения ковша металлом на 20% также нецелесообразно, так как не происходит полная гомогенизация шлакового слоя, что снижает степень десульфурации стали в процессе выпуска. Использование марганцевою агломерата фракции 10-15 мм исключает его вынос из ковша и позооляет о процессе выпуска пол ностью гомогенизировать шлаковый слой, что приводит к повышению извлечений марганца и степени десульфурации стали При (22)27.05.87 (46)29.09.95. Бюл. N» З (56) Авторское свидетельство СССР № 1663032, кл С 21 С 7/06.1986 (71) Донецький політехнічний інститут (72) Наконечний Анатолій Якович, Іолимбеков Манат Жаксибергенович, Лфонін Ссрафім Захаровіч (RU), Вяткін Юрій Фьодоровіч (RU), Аззйтупос Рафік Сабіровіч (RU), Кустов Боріс Апсксєєвіч (RU), Колпаков Васілій Сєрафімовіч (RU), Кологривова Лідія Миколаївна, Гальпєрін Грігорій Соломоновіч (RU), МІЗІИ Впздімір Грігорьєвіч (RU), Табун щиков Віталій Юрійович Булойчік Гермам Даніловіч (RU) 7480 использовании марганцевого агломерата фракции, менее 10 мм происходит интенсивный его вынос из ковшз, что снижает степень извлеч ения м ар ганца , и соответственно, снижает качество готовой 5 стали. В случае использования марганцевого агломерата фракции более 15 мм не происходит полное его расплавление в процессе выпуска, что снижает степень десульфура- 10 ции стали и, соответственно, снижает качество готооой стали. Применение марганцевого агломерата основностью 1,0-1,5 позволяет повысить извлечение марганца и степень десульфура- 15 ции стали, Применение марганцевого агломерата основностью менее 1.0 снижает активность закиси марганца в шлаке и десульфурпрующую способность шлакового расплава, что приводит к снижению извле- 20 чсния мзрганцз и степени десульфураций стали. В случае применения марганцевого агломерата основностью более 1,5 повышается его температура плавления, что не позволяет в процессе выпуска иметь 25 гомогенизированный шлаковый слой и приводит к снижению степени десульфурации. Подача алюминия после вводз марганцевого агломерата, т.е. в присутствии твердых и легковосстэновимых оксидов 30 марганца позволяет вести процесс восстановления марганца в кинетическом режиме, что позволяет G процессе выпуска полностью РОССТОНОВИТЬ марганец иэ его оксидов. П[ІИ подаче алюминия до ввода марган- 35 цевого агломерата происходит интенсипныи его угар, так как, имея меньшую плотность, чем жидкий металл, алюминий всплывает на поверхность оголенного металла и взаимодействует с кислородом воздуха, что вдаль- 40 нейшем с нижает с тепень извлечения марганца и, соответственно, снижает качество готовой стали. В случае овода алюминия после расплавления марганцевого агломерата проис- 45 ходит также интенсивный егоугар так как, имея меньшую плотность, чем жидкий шлак, алюминий всплывает на поверхность шлакового слоя и взаимодействует с кислородом воздуха, что снижает степень извлечения 50 марглнца и качество готовой стали. Ввод кускового силикокальция после наполнения ковша металлом на 1/3-1/2 его высоты повиляет эффективно снизить содержание серы и неметаллических включе- 55 ний в стали. При вводе кускового силикокальция до наполнения ковша металлом на 1/3 его высоты происходит его смешивание с полностью еще не расплавленным вязким шлаковым слоем, что не позволяет силикокальцию проникнуть в объем металла и тем самым снижает качество готовой стали. При вводе кускового силикокальция после наполнения ковшз металлом на 1/2 его высоты нарушаются кинетические условия растворения силикокальция в объем металла, т.е. в процессе выпуска металла силикокальций не успевает распространиться по всему объему металла, з в дальнейшем после выпуска из-за отсутствия конвективных потоков металла "иижается эффективность процесса рафинирования, что снижает качество готовой стали. Использование кускового силикокальция с массой куска 2.0-2,5 кг позволяет в момент ввода силикокальцип проникнуть в объем металла, за счет более высокого весэ кускэ. что приводит к повышению эффективности процесса рафинирования, и, соответственно, к повышению качества готовой стали. Использование кускового силикокальция с массой куска менее 2,0 кг не позволяет проникнуть силикокальцию в объем металла, т.е. обладая низким весом кусок с массой менее 2,0 кг не проникает объем металла, а вступает во взаимодействие с шлаковым слоем, что снижает эффективность процесса рафинирования и качества готовой стали. При использовании кускового силикокальция с массой куска более 2,5 кг происходит его заметалливание из-за большего веса холодного куска, что удлиняет время расплавления силикокальция, тем самым снижает эффективность процессов рафинирования металла и, соответственно, качество готовой стали Расход материалов в соотношении агломерата к алюминию и силикокальцию, равном (10-15):(2.4-2,7):{0.5-0,8) позволяет восстановить и ввести в сталь марганец и совместить процесс легирования с процессом рафинирования. В случае снижения расхода агломерата происходит непопадание в заданный химический состав по марганцу, что снижает качества готовой стали, а увеличение расхода агломерата является не рациональным. В случае снижения расхода алюминия происходит неполное восстановление марганца, что приводит к непопаданию о заданный химический состав и снижает качество готовой стали, а увеличение расхода алюминия выше заданного приводит к избыточному содержанию его в металле, что также снижает качество готовой стали. При снижении расхода силикокальция менее заданного значения происходит не 7480 полное раскисление металла кремнием и снижение степени десульфурации стали, что приводит к снижению качества готовой стали, а при уоеличении расхода силикокальция выше заданного значения происходит уве- 5 личение остаточного содержания кремния и кальция в металле, что приводит также к снижению качества готовой стали П р и м е р . Выплавку стали 17ГС, про водили в 350-тонном конвертере. В качест- 10 ве марганецсодержащего материала применяли марганцеворудний агломерат (ТУ 14-9-324-87) с содержанием марганца 41%. Также применяли вторичный чушко вый алюминий ЛВ-86 исиликокальций мар- 15 ки СК-20. Расход материалов определяли исходя из заданного содержания марганца в готооой стали. Для легирования стали кремнием использовали ферросилиций ФС-65. 20 Металл в конвертере продували кисло родом до содержания углерода 0,14%, мар ганца 0,08-0,1% и температуры 1620°С. Выпуск металла из конвертера проводили с отсечкой окислительного шлака. По напол- 25 нению ковша на 5, 10, 15, 20, 25% металлом на зеркало вводили марганцевый агломерат фракцией 5, 10, 15, 20 мм и основностью 0,8, 1.0, 1,2,1,5.1,7 с расходом 30,8 кг/т металла, затем пводили алюминий, а по наполнении 30 ковша на 1/4, 1/3, 2/5. 1/2, 2/3 его высоты вводили кусковый силикокальций с массой куска 1,5, 2,0, 2,3, 2,5, 3,0 кг. При этом соот ношение агломерата к алюминию и силикокзльцию выдерживали в пределах: 35 (8-17):{2,2-3,0):(0.3-1,0). Расход ферросили ция на легирование стали составил величи ну 6,2 кг/т стали, исходя из расчета получения содержания кремния по нижне му пределу. Готовый металл разливали на 40 МНЛЗ в заготовки сечением 250x1650 мм и прокатили на лист топщиной 20 мм, от которого были отобраны пробы для иссле дований. Химический состав металла конт ролировали экспресс-методом, 45 загрязненность неметаллическими вклю чениями определяли путем металлографи ческих исследований. Выплавку стали марки 17ГС по техноло гии прототипа проводили в 350-тонном конвертере следующим образом Металл в конвертере продували кисло родом до содержания углерода 0,14%, мар ганца 0.09% и температуры 1620°С. Выпуск металла в ковш осуществляли с отсечкой конвертерного шлака. Понаполнению ков ша на 1/3 его высоты в ковш вводили 19,6 кг/т силикомарганца марки СМн-17 и 1,71 кг/т ферросилиция марки ФС-65 из расчета получения среднеэаданного содержания марганца и содержания кремния по нижне му пределу, а алюминий вводили по напол нению 1/2 высоты ковша в виде вторичного чушкового алюминия марки АВ-86 с расхо дом 2,3 кг/т стали из расчета получения со держания алюминия в готовом металле 0,06%. По окончании выпуска ковш с метал лом передавали на установку комплексной доводки стали, где осуществляли продувку в струе аргона молотым силикокальцием мар ки СК20 фракции 0-2 мм с расходом 2 0 кг/т стали. Готовую сталь разливали на МНЛЗ Q заготовки сечением 250x1650 мм и проката ли на лист толщиной 20 мм, от которого отобрали пробы для исследований. Химиче ский состав металла контролировали экс пресс-методом, загрязненнос ть неметаллическими включениями определя ли путем металлографических исследова ний. Результаты плавки представлены в таблице (плавка N* 22). Как видно из таблицы, наилучшие показатели по уровню десульфурации загрязненности неметаллическими включениями и степени извлечения марганца получены на плавках NfcF\fc 2-4, на которых соблюдены все заявляемые признаки. При нарушении всех заявляемых признаков (плавки № 1, 5) или хотя бы одного из них (плавки fsfefVfc 6-21) ухудшаются условия для рафинирования стали и восстановления марганца из агломерата, и, как видно из таблицы, это ведет к увеличению содержания серы, неметаллических включений и пониженному содержанию марганца, что в спою очередь ухудшает качество получаемой стали. Плавка Nfe 22, проведенная по технологии прототипа такРезультаты плавок представлены в таб- 50 же уступает плавкам N; 2-4 по основным лице (плавки №№ 1-21). параметрам. П л авка Мо М а рг а н ц. м ен т пр и с а дк и агл омерата. % выс оты ков ш а аг л о мв р . ф ракция , мм ос но внос ть 1 5 5 0.8 1/4 8: 2, 2: 0. 3 2 3 4 5 6 7 о 9 10 11 12 13 14 15 16 17 18 '9 20 21 10 15 20 25 5 25 15 15 15 15 15 15 15 15 15 15 15 15 15 15 10 12 15 20 12 12 5 20 12 12 12 12 12 12 12 12 12 12 12 12 1.0 1,2 1.5 1,7 1.2 1.2 1.2 1.2 0.8 1.7 1,2 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.2 _ 1/3 2/5 1/2 2/3 2/5 2/5 2/5 2/ 5 2/5 2/5 1/4 2/3 2/5 2,5 2.5 2.5 2,5 2.5 2,5 2,5 100 ——— 10: 2. 4: 0, 5 12: 2. 6: 0, 7 15: 2, 7: 0, 8 17-3. 0: 1. 0 12: 2, 6: 0. 7 12: 2. 6: 0, 7 12: 2. 6: 0. 7 12: 2. 6: 0, 7 12: 2. 6: 0. 7 12: 2. 6: 0, 7 12: 2, 6: 0, 7 12: 2. 6: 0. 7 8: 2. 6: 0. 7 17: 2, 6: 0. 7 12: 2. 2: 0. 7 12: 3. 0: 0, 7 12: 2. 6: 0. 3 12: 2. 6: 1. 0 12: 2, 6: 0, 7 12: 2. 6: 0. 7 22 (пр от о ти п) Мо С о от н о м ен т ш е н и е а г ввод а ло м е рат а S i C a. к алю миу рони ю и в ень с и л ик о мета л - ка ль ц и ю ла в ков ш е М ас с а С о д ер ж ан и е С те С о де р жа ни е ку с лоэ SiC a, кг с еры . % пень дес у льфу раци и, % м а ргз н ц а , % пе ре д вы пу с ко м пос ле вы пу ска 1.5 0, 0 37 0. 028 2.0 2.3 2,5 3,0 2,3 2,3 2.3 2.3 2.3 2,3 2,3 2.3 2,3 2.3 2,3 2.3 2.3 2.3 1.5 3.0 0. 03 7 0. 032 0, 035 0. 041 0. 039 0, 036 0. 032 0. 038 G. Q 45 0, 03 7 0. 0 25 0. 029 Q. Q3 7 0. 040 0, 033 0. 038 0, 029 0. 02 7 0, 036 0. 035 0. 03 7 0. 019 0. 016 0. 018 0. 035 0, 032 0, 029 0. 028 0, 032 0. 039 0, 033 0. 022 0, 025 0. 031 0. 035 0, 029 0. 030 0, 026 0. 021 0, 030 0. 029 0, 026 С те Уг а р пен ь ра с к исизв лели течени я ле й. % ма рган ц а , % пере д вы пу с ко м пос ле а ы пуска 24. 3 0, 09 1. 08 78, 4 48. 6 50. 0 48, 67 14. 6 17,9 19. 4 12,5 15,8 13. 3 10. 8 12, 0 13. 8 16,2 12. 5 12,1 21. 0 10. 3 22. 2 16. 7 17.1 29. 7 0. 08 0. 08 0, 10 0. 09 0, 08 0. 10 0. 10 0. 10 0. 08 0. 09 0. 09 0. 08 0, 08 Q. 08 0, 09 0. 09 0. 08 0. 09 0. 10 0, 10 0, 09 1,30 1.31 1,31 1. 05 0. 94 0, 99 . 0. 95 0. 93 1.01 0. 94 1. 08 1. 06 1. 07 0. 91 0. 89 1,02 0. 97 1, 05 1. 10 1,12 1. 29 96. 6 97. 4 95. 8 76. 0 68.1 70. 5 67, 3 69. 7 73. 6 67. 3 78. 4 77. 6 78. 4 65. 7 63, 4 73. 6 70, 5 76, 0 79, 2 80, 8 85. 0 З а гр яз н ен н ос ть не ме та л лич ес ки м и в к лю ч е ниями (ГОС Т 1778-70) окс ису ль фиды. д ы , с р е дс ре дн ий б а л ний по 6 иббалл раз ца м по 6 об р азцам __ — 6,4 5.2 6,9 97, 3 46. 7 43. 7 46. 1 43, 9 38, 8 45. 9 30, 8 38. 1 39. 0 45, 7 44, 8 37, 7 43, 2 36. 0 32, 3 34, 1 27, 6 1.7 г.ь 1.5 1.6 1.2 2.0 2,5 2.6 2,5 2.7 2,0 2,0 2,5 2.7 2.5 1.9 1.8 2.3 1.5 1,7 1,7 1,5 1.6 1,4 3,7 3.6 2.9 3.2 4.8 5.0 4,5 3.7 3.6 4,5 4,1 4.0 4,5 4.7 4,2 4,3 4,0 3.3 2,0 2.5 со о со 7480 Упорядник А. Наконечний Замовлений 4519 Техред М.Моргентал Коректор Л.Филь Тираж Підписне Державне патентне відомство України, 254655. ГСП. КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.Гагаріиа, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of steel in ladle

Автори англійськоюNakonechnyi Anatolii Yakovych, Tolymbekov Manat Zhaksyberhenovych, Afonin Serafim Zakharovich, Viatkin Yurii Fiodorovich, Azaitulov Rafik Sabirovich, Kustov Boris Alekseevich, Kolpakov Vasilii Serafimovich, Kolohryvova Lidia Mykolaivna, Halperin Hrihorii Solomonovich, Mizin Vladimir Hrihorevich, Tabunschykov Vitalii Yuriiovych, Buloichik Herman Danilovich

Назва патенту російськоюСпособ обработки стали в ковше

Автори російськоюНаконечный Анатолий Яковлевич, Толимбеков Манат Жаксибергенович, Афонин Серафим Захарович, Вяткин Юрий Федорович, Азайтулов Рафик Сабирович, Кустов Борис Алексеевич, Колпаков Василий Серафимович, Кологривова Лидия Николаевна, Гальперин Григорий Соломонович, Мизин Владимир Григорьевич, Табунщиков Виталий Юрьевич, Булойчик Герман Данилович

МПК / Мітки

МПК: C21C 7/06

Мітки: спосіб, обробки, сталі, ковші

Код посилання

<a href="https://ua.patents.su/6-7480-sposib-obrobki-stali-v-kovshi.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки сталі в ковші</a>

Попередній патент: Спосіб виробництва сталі

Наступний патент: Суміш для легування сталі марганцем

Випадковий патент: Ін`єкційний та інфузійний розчин, що містить енрофлокcацин