Спосіб поверхневого гартування гребенів локомотивних і вагонних коліс та пристрій для його здійснення

Номер патенту: 74973

Опубліковано: 15.02.2006

Автори: Сааков Олександр Герасимович, Сааков Валентин Олександрович

Формула / Реферат

1. Спосіб поверхневого гартування гребенів локомотивних і вагонних коліс, що включає нагрівання їх поверхні високотемпературним струменем до температури 0,7-0,95 від температури плавлення матеріалу колеса, що рухається назустріч струменю, з плавним підвищенням щільності теплового потоку від високотемпературного струменя до поверхні колеса, що нагрівається, наступну теплову обробку вказаного матеріалу і його охолодження, який відрізняється тим, що напрям високотемпературного струменя відносно поверхні, що нагрівається, вибирають шляхом утворення на ній контактної теплової плями у вигляді еліпса, відношення величини більшої півосі якого до величини малої півосі складає 1,38-2,47.

2. Спосіб за п.1, який відрізняється тим, що наступна теплова обробка вказаного матеріалу полягає в додатковому прогріванні попередньо нагрітого високотемпературним струменем матеріалу.

3. Спосіб за п.2, який відрізняється тим, що додаткове прогрівання нагрітого високотемпературним струменем матеріалу здійснюють лінійним джерелом газополум'яного нагрівання.

4. Пристрій для поверхневого гартування гребенів локомотивних і вагонних коліс, що містить генератор (1) високотемпературного струменя з джерелом наступної теплової обробки матеріалу колеса (3), коробчастий модуль у вигляді трьох робочих граней (4), встановлений в торці генератора високотемпературного струменя (1), який відрізняється тим, що як джерело наступної теплової обробки використовують додаткове джерело лінійного газополум'яного нагрівання колеса, що розташоване за еліпсною контактною тепловою плямою, створеною високотемпературним струменем.

5. Пристрій за п.4, який відрізняється тим, що початок зони додаткового лінійного нагрівання, створюваного додатковим газополум'яним лінійним джерелом, розташовано на відстані не менше 16 мм від центру еліпсної контактної теплової плями вздовж осі зони поверхні гребеня колеса, що нагрівається.

6. Пристрій за п. 5, який відрізняється тим, що довжина зони додаткового лінійного нагрівання від додаткового лінійного газополум'яного джерела знаходиться в діапазоні 60-100 мм.

7. Пристрій за будь-яким з пп. 4-6, який відрізняється тим, що центр середнього діаметра контактної теплової плями високотемпературного струменя знаходиться на відстані 5 – 13 мм від верху гребеня локомотивних і вагонних коліс.

8. Пристрій за будь-яким з пп. 4-7, який відрізняється тим, що середній діаметр контактної теплової плями високотемпературного струменя на поверхні гребенів локомотивних і вагонних коліс складає 8 – 20 мм.

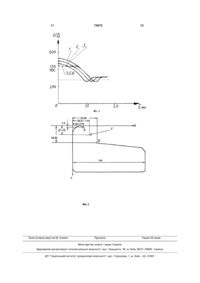

Текст

1. Спосіб поверхневого гартування гребенів локомотивних і вагонних коліс, що включає нагрівання їх поверхні високотемпературним струменем до температури 0,7-0,95 від температури плавлення матеріалу колеса, що рухається назустріч струменю, з плавним підвищенням щільності теп 2 (19) 1 3 74973 4 8. Пристрій за будь-яким з пп. 4-7, який відрізняверхні гребенів локомотивних і вагонних коліс ється тим, що середній діаметр контактної теплоскладає 8 – 20 мм. вої плями високотемпературного струменя на по Винахід відноситься до машинобудування, більш конкретно - до зміцнення металів і може бути використаний для поверхневого зміцнення гребенів бандажів локомотивних і суцільнокатаних вагонних коліс. Термічне зміцнення сталевих деталей є одним з найбільш ефективних і дійових способів збільшення ресурсу роботи навантажених елементів машин і механізмів і зниження їх матеріалоємності. В багатьох випадках технічно і економічно виправдана локальна термічна обробка, коли зміцнюють тільки найбільш навантажену робочу поверхню деталі залишаючи недоторканою серцевину і інші її частини. Відомі різні методи поверхневого зміцнення металів і пристрої для їх реалізації. Найбільш близьким (прототип), за технічною суттю та досяжному результату до заявленого технічного рішення, є спосіб поверхневого гартування і пристрій для його здійснення [1]. Сутність вказаного способу і пристрою для плазмового поверхневого гартування полягає в швидкому концентрованому нагріванні робочої поверхні плазмовим струменем до температури (0,7-0,95) Тпл. і охолодженні поверхневого шару, як за рахунок стоку тепла в холодні шари металу, так і за рахунок спреєрного (шляхом обдуву холодоагентом) охолодження поверхні. Плазмовий струмінь розташовують під кутом 30-60 градусів до оброблюваної поверхні назустріч її руху з щільністю теплового потоку від високотемпературного струменя до оброблюваної поверхні, що плавно підвищується. При цьому час підвищення щільності теплового потоку вибирають в межах (0,3-2)tcp, де tcp=(t1+t2)/2 - середній час тепло насичення матеріалу, t1=r2/aт=20°C, t2=r2/ат, т=0,95Тпл, r - радіус плями нагрівання, а температуропровідность матеріалу при Т=20°С і температурі 0,95Тпл. Наявність пристрою для плазмового поверхневого гартування, що складається з генератора високотемпературного струменя зі спреєром для охолодження зони, що обробляється, коробчатого модуля у вигляді трьох робочих граней, встановленого в торці генератора високотемпературного струменя з заданими параметрами, дозволяє досягти рівномірного прогрівання по всій зоні контакту високотемпературного струменя з оброблюваною поверхнею і, тим самим, підвищити продуктивність процесу, покращити прокалюваність і тріщиностійкість зміцнених локомотивних та вагонних колісних пар. Недоліком вказаного способу і пристрою, з використанням якого цей спосіб реалізується, є неможливість плавного змінення структури і мікротвердості по глибині загартованого шару та різкий перехід в плазмово-зміцненому шарі від першої зони гартування до перехідної зони завдяки неоднаковим умовам стоку тепла у відносно холодні шари металу і, за рахунок відводу тепла з поверхні загартованого шару, також спостерігається обмеження глибини прокалюваності, оскільки нагрівання поверхні до температур близьких до 0,9 Тпл. веде до утворення на поверхні загартованої зони структури велико голкового мартенситу з низькою стійкістю проти тріщиноутворення. Цей ефект підвищується при наявності охолоджуючого спреєра та зниженні температури в приміщенні локомотивних депо, де виконується гартування. При цьому на поверхні гребенів локомотивних колісних пар утворюються крихкі структури велико голкового мартенситу з наступним руйнуванням колеса. У випадку експлуатації колеса, що має поверхневі шари структури у вигляді великоголового мартенситу, якщо колесо не зруйнувалося перед експлуатацією при завищеній твердості на поверхні загартованого шару, циклічний вплив термомеханічних напруг, що виникають в поверхневих мікро об'ємах та перехідних зонах за рахунок періодичного контакту колеса з залізничною рейкою, сприяє утворенню на робочій поверхні і у перехідних зонах сітки тріщин термомеханічної утоми, попередньо орієнтованих довільним чином. Ці тріщини, при певних умовах, можуть стати магістральними, що веде до появи вищербин або - до повного руйнування колеса, цьому проблема одержання оптимальних загартованих структур у зоні поверхневого ущільнення з високими механічними властивостями і підвищеною стійкістю проти тріщиноутворення є актуальною. Достатньо широкий діапазон вибору кута між високотемпературним струменем і гребенем колеса, що загартовується, в окремих випадках є причиною малої продуктивності, низької якості гартування за рахунок недостатньої прогартованості або зниження твердості поверхні гребеня в результаті відпуску завдяки недогріванню поверхні гребеня. Задачею винаходу є оптимізація структури загартованого шару, який утворюється після поверхневого плазмового гартування гребенів залізничних коліс, збільшення глибини загартованого шару гребеня колеса і підвищення його тріщиностійкісті шляхом удосконалення відомого способу поверхневого гартування з введенням додаткової операції прогрівання попередньо нагрітої високотемпературним струменем поверхні та вибору оптимального кута між високотемпературним струменем і поверхнею виробу, що гартується, а також удосконалення конструкції пристрою для поверхневого гартування гребенів залізничних коліс введенням додаткового нагрівального пристрою замість спреєра для охолодження, і оптимізацією параметрів теплового впливу додаткового джерела нагрівання відносно 5 74973 6 основного. технологічного процесу, збільшення частки тепла, Задача реалізується тим, що в способі пояке передається на нагрівання матеріалу і виковерхневого гартування гребенів локомотивних і нання потрібного характеру підвищення щільності вагонних коліс, що включає нагрівання поверхні теплового потоку. У відповідності з винаходом, високотемпературним струменем до температури задається найбільш ефективний характер 0,7-0,9 від температури плавлення матеріалу, що підвищення щільності теплового потоку і рухається назустріч, з плавним підвищенням гарантується відтворюваність технологічних щільності теплового потоку від високотемпературпараметрів при виробництві вищевказаних ного струменя до поверхні, що нагрівається, напристроїв. ступну теплову обробку матеріалу і його охолодЧисленні металографічні дослідження вказаження. При цьому вибирається напрям ли, що найважливішою відмінною особливістю високотемпературного струменя відносно структур, сформованих при плазмовомову поверхні, яка нагрівається, шляхом створення на гартуванні, є висока дисперсність мартенситу, ній контактної плями у вигляді еліпса з бейніту, трооститу (в залежності від режиму оховідношенням величини великої півосі якого до велодження). Контрольоване додаткове нагрівання личини малої півосі складає 1,38-2,47. поверхневого шару на дільниці охолодження в зоні Задача реалізується також тим, що наступна термічного впливу, що викликаний основним висопісля високотемпературного прогрівання теплова котемпературним потоком, дозволяє підвищити обробка матеріалу полягає в додатковому потужність плазмового струменя і щільність теппрогріванні матеріалу. лового потоку крізь поверхню гартованого виробу, Ще одною реалізацією поставленої задачі є зберігаючи оптимальні структури на поверхні гарвикористання у якості джерела додаткового тованого виробу. При цьому здійснюється прогрівання джерела лінійного газополум'яного підвищення к.к.д. нагрівання з 40% до 75%, нагрівання. прокалюваність сталі з 0,5 до 3,5 мм та ширини Задача реалізується також тим, що пристрій дзеркала гартування з 8-10 до 25-35 мм (дзеркало для поверхневого гартування гребенів локомотивгартування - ширина гартованої поверхні, що має них і вагонних коліс, що містить генератор високооптимальну твердість поверхневого шару). температурного струменя з джерелом наступної Особливістю формування загартованого шару теплової обробки матеріалу, коробчатий модуль у при продовженому тепловому впливі, коли вигляді трьох робочих граней, встановлений в вирівнюються умови відтоку тепла вгиб виробу і торці генератора високотемпературного струменя, тепловідводу в повітряне середовище, є а як джерело наступної теплової обробки можливість одержання заданої структури на встановлюється додаткове джерело лінійного поверхні зони, що гартується, плавне змінення газополум'яного нагрівання колеса, що розташоструктури та мікротвердості за глибиною, ваний за еліпсною контактною плямою, яка ствопідвищення ККД процеса і прокалюваності сталі, рена високотемпературним струменем. підвищується тріщиностійкість. Ще однією реалізацією поставленої задачі є Причинно-наслідковий зв'язок між сукупністю те, що пристрій поверхневого гартування гребенів ознак винаходу, що використовується та одержулокомотивних і вагонних коліс крім вищевикладеваним технічним результатом. них елементів конструкції має початок зони додатСутність винаходу і механізм впливу характеру кового лінійного нагрівання, що створюється донагрівання матеріалу гребенів залізничних коліс датковим лінійним джерелом, розташований на під гартування на характеристики процесу та відстані неменше 16 мм від центра контактної властивості зміцнених шарів полягає в тому. Що плями вздовж вісі зони поверхні гребеня колеса, процес розповсюдження тепла обумовлюється яка нагрівається. дією зовнішнього джерела тепла у вигляді заданоЩе однією реалізацією поставленої задачі є го просторового розподілення щільності те, що пристрій поверхневого гартування гребенів (потужності) теплового джерела на поверхні виролокомотивних і вагонних коліс, крім вищевикладебу і характеру зміни в часі розподілення та зміни них елементів конструкції, має довжину зони дотеплового потоку крізь поверхню. даткового лінійного нагрівання в діапазоні 60-100 Найбільш загальним випадком є нормальне мм. (за Гаусом) розподілення щільності струминного Ще однією реалізацією поставленої задачі є джерела нагрівання (контактна пляма на поверхні) те, що центр середнього діаметра контактної плята адекватне йому змінення щільності теплового ми високотемпературного струменя знаходиться потоку в часі, оскільки плазмовий струмінь розтана відстані 5-13мм. Від верху гребеня локомотившовують нормально до поверхні. них і вагонних колес. Взаємозв'язок часів підвищення щільності теЩе однією реалізацією поставленої задачі є плового потоку і теплове насичення матеріалу те, що середній діаметр контактної плями високообумовлена відчутною залежністю температурного струменя на поверхні гребенів теплопровідності, теплоємності та, відповідно, локомотивних і вагонних колес складає 8-20мм. температуропроводності від хімічного складу і Сутність винаходу полягає в тому, що за рахутеплофізичних властивостей матеріалу, що нок правильної просторової орієнтації високотемпіддається поверхневому гартуванню. Між тим пературного струменя до оброблюваної поверхні хімічний склад колісної сталі суворо обмежений. назустріч руху формується вздовж зміцнюваної Створення того або іншого виду структури обробзони високотемпературний потік, який стелиться, леного плазмовим методом поверхневого шару що забезпечує оптимальне, з точки зору вимог металу колеса в основному також залежить від 7 74973 8 швидкості нагрівання до температур близьких до Пристрій для поверхневого гартування працює температури плавлення та визначених умов охонаступним чином. Коробчатий модуль 4 з лодження поверхневого шару. У відповідності з закріпленим в торці генератором 1 високотемпевинаходом задається характер підвищення ратурного струменя, просторово орієнтованим щільності теплового потоку крізь поверхню в часі зі відносно поверхні гребня колеса, який гартується, і зміною закону просторового розподілення в плямі додатковим джерелом нагрівання 3, встановлюнагріву, який узгоджений з теплофізичними влають на поверхні зміцнюваного гребеня колеса 5 з стивостями матеріалу колісної сталі, що піддана мінімальним зазором між боковими гранями та поверхневому гартуванню і швидкість охолодженповерхнею виробу, який зміцнюється. При цьому ня поверхні металу, що нагрітий. між гранями коробчатого модуля і поверхнею, що За рахунок орієнтації високотемпературного зміцнюється утворюється звужений у перерізі і струменя відносно поверхні матеріалу гребня ковідкритий в стороні, протилежній від генератора леса, що нагрівається та рухається назустріч високотемпературного струменя, канал. струменю шляхом створення на ній контактної Нагрівальний модуль (1, 2, 3) встановлюють неруплями у вигляді еліпсу, відношення величини хомо, а деталь 5, що зміцнюють, надають руху більшої півосі якого до величини малої півосі назустріч генератору 1 високотемпературного складає 1,38-2,47. струменя. Вмикають генератор 1, з його сопла Експериментальне визначено, що одержана витікає високотемпературний струмінь, що оптимальна довжина зони додаткового нагрівання проектується на поверхню, яка нагрівається у складає 60-100 мм. І початок її розташований на вигляді еліпсної контактної плями зі відстані неменше 16 мм по прямій від центра співвідношенням величини більшої півосі до малої еліпсної контактної плями основної високотемпепівосі у межах 1,38-2,47 і додаткове джерело ратурного струменя. лінійного газополум'яного нагрівання 3, розташоПросторова орієнтація високотемпературного ване перпендикулярно вздовж осі зони поверхні струменя шляхом створення на поверхні, що гребеня колеса, що нагрівається на відстані ненагрівається, контактної плями відношення менше 16 мм від центра еліпсної контактної плями більшої півосі до величини малої півосі, контактної вздовж осі зони поверхні гребеня колеса, що плями, яке менш 1,38, не призводить до зменшеннагрівається, основного високотемпературного ня глибини гартування і зниженню частки корисної струменя, забезпечує додаткове прогрівання потужності, що витрачається на нагрівання. Ствооброблюваної поверхні. Високотемпературний рення на поверхні, що нагрівається, контактної струмінь, після проходу крізь звужений до виходу плями при співвідношенні більш 2,47 призводить канал, утворений боковими гранями модуля 4 і до зниження швидкості та глибини гартування. поверхнею виробу 5, що зміцнюється, виходить в При цьому ліквідуються переваги, що властиві повітряне середовище. Впродовж своєї течії в концентрованим джерелам нагрівання: створення каналі вздовж поверхні, що зміцнюється, високоневрівноваженого аустеніту на стадії нагрівання і температурний струмінь прогріває цю поверхню та формування мілко дисперсного мартенситу на забезпечує плавне підвищення щільності тепловостадії охолодження. го потоку у поверхню, що зміцнюється за заданим При розташуванні початку зони додаткового термічним циклом нагрівання і охолодження понагрівання від лінійного газополум'яного джерела верхневого шару гребня колеса. ближче 16 мм знижується ефективність впливу Додаткове лінійне джерело нагрівання 3 його частини, оскільки вона (частина зони) утворює оптимальні умови тепло відводу на межі розчинюється в контактній плямі основного дже"поверхня гребня колеса - повітряне середовище" рела нагрівання. незалежно від температури оточуючого середоПри середньому діаметрі контактної плями вивища в якому виконується процес поверхневого сокотемпературного струмені менш ніж 8мм та гартування. І, як висновок, можливість одержання відстані від верху гребеня локомотивного і вагонна поверхні структури відпущеного мартенситу + ного колеса до центру середнього діаметра сорбіт, при цьому частка сорбітної складової плавконтактної плями менш 5мм зона поверхневого но збільшується при відділенні від поверхні деталі гартування гребня зміщується за межі робочого вглиб (табл. 1). Одержана структура, з точки зору контакту гребеня та бокової поверхні головки рейметалознавства, володіє оптимальним комплекки. Через що різко підвищується знос гребеня. сом міцностних та пластичних властивостей для При середньому діаметрі контактної плями виматеріалу, з якого виготовляються залізничні косокотемпературного струмені більш 20мм та леса. відстані від верху гребеня локомотивного і вагонНа Фіг. 2 відображено змінення твердості в ного колеса до центру середнього діаметра динаміці по всій глибині від поверхні до основного контактної плями більш 13мм зона термічного матеріалу. Номери зразків збігаються з номерами впливу зміщується на поверхню катання, що прищо наведені в таблиці 1. Криві 1, 2 - структури і зводить до виникнення мікро тріщин, та подальтвердість колеса що приводять до руйнування; 3 шому руйнуванню колеса. структура та твердість що дозволяють На Фіг. 1 відображено запропонований експлуатацію колеса що було загартоване з пристрій для гартування тіл обертання. Пристрій відносною степінню ризику; 4, 5, 6 - безпечна містить генератор 1 високотемпературного струексплуатація колеса що було загартовано. меня, комунікації 2, що забезпечують роботу приНа фіг.3 між точками А і Б відображена зона та строю та додатковим джерелом нагрівання 3, що мережі розташування контактної плями високовстановлено в торці коробчатого модуля 4. температурного струменя на поверхні гребеня 9 74973 10 локомотивних та вагонних колес. Лінія С вказує на тала. Ця обставина є важливою причиною центр середнього діаметра контактної плями висопідвищення тріщиностійкості поверхнево котемпературного струменя. Лінія Х вказує на верх ущільнених гребенів колісних пар незалежно від гребеня локомотивного та вагонного колеса. температурних умов оточуючого середовища і ПРИКЛАД 1. В якості генератора високотемгарантує відтворюваність процесу гартування. пературного струменя використовували плазмоОбґрунтування переваги використання додаттрон, що працює на суміші повітря з вуглеводнекового джерела нагрівання наведено в таблиці 1. вим газом, потужністю до 50-60 кВт. В якості Приклад 2. В якості додаткового джерела додаткового джерела прогрівання використовуванагріву використовувалися дві газополуменевих лося джерело лінійного газополум'яного пальника що розташовані один за одним. Резульнагрівання. тат експеримента збігається з номерами зразків 1 Для зміцнення використовували колісну сталь та 4 таблиці 1. по ГОСТ 1778-70 вміст елементів, мас. % С 0,609; Таким чином, аналіз одержаних результатів Si 0,264; Mn 0,75; S 0,015; P 0,029; Cr 0,10; Ni 0,06; вказує на те, що додаткове лінійне джерело Mo

ДивитисяДодаткова інформація

Назва патенту англійськоюA method of superficial tempering locomotive and carriage wheels flanges and a mechanism for realizing the same

Автори англійськоюSaakov Oleksandr Herasymovych

Назва патенту російськоюСпособ поверхностной закалки гребней локомотивных и вагонных колес и устройство для его осуществления

Автори російськоюСааков Александр Герасимович

МПК / Мітки

МПК: C21D 1/09, C21D 9/34, C21D 1/06

Мітки: гартування, спосіб, гребенів, поверхневого, вагонних, здійснення, локомотивних, пристрій, коліс

Код посилання

<a href="https://ua.patents.su/6-74973-sposib-poverkhnevogo-gartuvannya-grebeniv-lokomotivnikh-i-vagonnikh-kolis-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб поверхневого гартування гребенів локомотивних і вагонних коліс та пристрій для його здійснення</a>