Спосіб різання товстостебельних культур

Номер патенту: 75506

Опубліковано: 10.12.2012

Автори: Бондаренко Олександр Володимирович, Завірюха Микола Володимирович

Формула / Реферат

1. Спосіб різання товстостебельних культур, який включає подачу стебел, їх підрізання та подрібнення ножем різального апарата, який відрізняється тим, що підрізання стебел виконується обертальним рухом протирізальних елементів, які виконують подвійний підпір стебел.

2. Спосіб різання товстостебельних культур за п. 1, який відрізняється тим, що подрібнення стебел відбувається при значеннях зазору між різальним та протирізальними елементами, для товстостебельних культур, в наступному діапазоні:

![]() , мм,

, мм,

де ![]() - середній діаметр стебла, мм.

- середній діаметр стебла, мм.

Текст

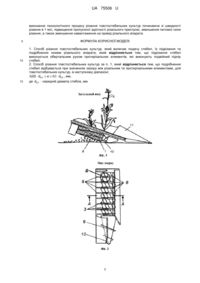

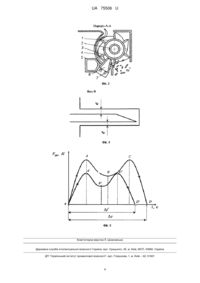

Реферат: UA 75506 U UA 75506 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до сільськогосподарського виробництва, зокрема до машин для подрібнення або скошування товстостебельних культур. Відомий спосіб різання стебел товстостебельних культур за принципом механічного підпору стебел двома сегментами. Апарати, які працюють за цим принципом мають ріжучі і механічні протирізальні (підпірні) елементи. Ріжучі елементи виконують рухливими, а протиріжучі переважно нерухомими. Зрізання стебел у цих апаратів відбувається при порівняно невеликих швидкостях ріжучих елементів. Недоліком даного способу різання органічних матеріалів є зворотно-поступальний рух ножа, який викликає знакозмінні інерційні зусилля, що обмежує значне підвищення робочих швидкостей косарок та жаток, а також при цьому ускладнюється загальна конструкція приводу. Важливим наслідком даного способу різання є задовільна якість виконання технологічної операції, для товстостебельних культур, а саме кількість подвійних зрізів та чистота зрізу. Відомий спосіб різання товстостебельних культур за принципом інерційного підпорного зрізу. За цим способом працюють ротаційні різальні пристрої, робочі елементи яких - ножі здійснюють обертальний рух. Опір різання при цьому поглинається пружністю стебел поблизу коренів і їх інерцією. Зріз стебел без опори (консольний зріз) здійснюється за значно більшої швидкості ножа, ніж у звичайних косарок і жаток. Наприклад, швидкість ножових сегментів у ротаційних апаратів становить 40-50 м/с, тоді як максимальна швидкість ножів у сегментних косарок і жаток не перевищує 3 м/с. Недоліком даного способу різання є висока енергоємність процесу подрібнення. Апарати, які працюють за даним способом різання здатності самоочищення не мають і в конструкціях широкозахватних жаток вимагають складних механізмів приводу різальних елементів. Також вони не забезпечують рівномірності і чистоти зрізу стебел, а роторні різально-подрібнюючі апарати при роботі на просапних культурах захоплюють ґрунт, забруднюючи ним подрібнену листостеблових масу. Найбільш близьким до запропонованого є спосіб різання товстостебельних культур [1] з механічним підпором, протирізальний елемент якого являє собою перовидний палець. Ніж такого пристрою виконує зворотно-поступальний рух і зрізує стебла, спираючи їх об кромку протирізальної частини пальця і перо пальця зверху, тобто на дві опори. Різанню передує зминання. Стінки трубчастих стебел зближуються, під тиском леза стебло прогинається. Недоліком даного способу різання товстостебельних культур є змінне навантаження на привід з явно вираженими піковими значеннями, а також зворотно-поступальний рух ножа, який призводить до подвійних зрізів та неповного перерізання стебел. При збиранні товстостебельних культур дві опори стебла негативно впливають на зріз, при зворотнопоступальному руху ножів. Врізаючись у товсте стебло, сегменти затискаються незрізаним стеблом. При двох опорах затиснення значно зростає, що різко збільшує зусилля, яке діє на сегмент і палець. Це в свою чергу послаблює кріплення і викликає поломки пальців і сегментів. В основу корисної моделі поставлено задачу покращення якості виконання технологічного процесу різання товстостебельних культур, підвищення пропускної здатності різальноподрібнювального пристрою, зменшення питомої сили різання, а також зменшення навантаження на привід різально-подрібнювального апарата. Для досягнення названого технічного результату пропонується замінити зворотнопоступальний рух ножа аналога на обертовий рух протирізальних елементів, які будуть виконувати подвійний підпір стебел при їх подрібненні. Протирізальні елементи (рифи) утворюють з віссю протягувального вальця гострий кут, який приймає значення з інтервалу 5 15 . Α також оптимізувати значення зазору між різальним та протирізальними елементами різально-подрібнювального апарата для товстостебельних культур експериментальним шляхом. Дані технічні рішення у взаємодії із запропонованим способом різання невідомі і в даній конструкції виявляють нові властивості, що дозволяють покращити якість виконання технологічного процесу різання товстостебельних культур, підвищити пропускну здатність та зменшити питому силу різання, а також зменшити навантаження на привід різальноподрібнювального апарата. Суть корисної моделі пояснює графічний матеріал: на фіг. 1 - загальний вид інтегрованого різально-подрібнювального апарата; на фіг. 2 - вид зверху запропонованого інтегрованого різально-подрібнювального апарата; на фіг. 3 - переріз по А-А, інтегрованого різально-подрібнювального апарата; на фіг. 4 - вид В, різального та протирізального елемента; на фіг. 5 - індикаторний графік зусилля різання товстостебельних культур. 1 UA 75506 U 5 10 15 20 25 30 35 40 45 50 55 Запропонований інтегрований різально-подрібнювальний апарат складається з протягувального вальця 2, на який встановлена насадка з рифами 1. На початку протягувального вальця розташований заводний конус 10 із нанесеними на нього спіральними направляючими рифами 9. На поверхні насадки 1 під прямим кутом до дотичної розташовані шість рифів 3, які мають у собі пази 8 для заходу системи ножів 6. Рифи 3 утворюють з віссю протягувального вальця 2 гострий кут, який приймає значення з інтервалу 5 15 , що дозволяє розподілити момент різання стебла в часі, для зменшення пікових навантажень на привід протягувального вальця. Протягувальний валець 2 частково розташований в кожусі 4. Під протягувальним вальцем 2 розташований інтегрований різально-подрібнювальний пристрій, який складається з системи нерухомих сегментних ножів 6, що закріплені на рамі 10. Зазор між ножами 9 та ротором регулюється пазами 8. Запропонований інтегрований різально-подрібнювальний апарат працює наступним чином. Стебло подільниками направляється до заводного конусу зі спіральними рифами і потрапляє у простір між кожухом та протягувальним вальцем. За рахунок обертового руху протягувального вальця стебло протягується і потрапляє на поверхню ножів, де здавлюється рифами під час подрібнення. Подрібнення проходить за рахунок подвійного підпору стебел рухомим протирізальним елементом (фіг. 4). В процесі різання використовується маса більшого із елементів різально-подрібнювальної групи, тобто маса протягувального вальця, яка викликає великі інерційні зусилля за рахунок його обертання, що зменшує потужність на подрібнення товстостебельних культур. Очищення рифів від листостеблової маси відбувається за рахунок великих відцентрових сил, що виникають під час обертання протягувального вальця. Загальна площа різання за один оберт ножа залежить від кількості протягувальних рифів, а довжина різання - від кількості встановлених ножів. Це технічне рішення дозволяє збільшити пропускну здатність даного подрібнювального апарата шляхом збільшення загальної площі різання за один оберт протягувального вальця. Розглядаючи зазор між різальним та протирізальним елементом необхідно відмітити, що при великому зазорі нижня частина стебла затягується ножем, і це призводить до виникнення значних сил тертя. Верхня частина стебла, згинаючись, також притискується до сегмента. При малому зазорі затягування нижньої частини стебла не відбувається і опір різанню зменшується. Експериментальним шляхом отримані значення зазору між різальним та протирізальними елементами різально-подрібнювального апарата, який для стебел товстостебельних культур становить: 0,03 dст e 0,1 dст , мм, де dст - середній діаметр стебла, мм. При даній величині зазору між різальним та протирізальними елементами дотримується необхідна якість виконання технологічного процесу, причому зменшуються загальна потужність на привід різально-подрібнювального апарата. Різання матеріалу, який містить всередині порожнини або крихкі елементи (стебло кукурудзи, соняшнику тощо), способами, взятими за аналоги, відбувається при зростанні сили Fріз на початку різання (ділянка ОА на фіг. 5). У середині різання сила Fріз зменшується по деякій кривій АВ, коли відбувається різання внутрішньої частини стебла, а потім збільшується по ВС, після чого при подальшому різанні вона спадає по CD і стає рівною нулю в момент закінчення різання, коли час t стає рівним t . Розглянемо індикаторну діаграму різання товстостебельних культур за запропонованою схемою та проведемо порівняння з аналогами. Різання відбувається таким же чином, як і при аналоговому, тобто частина загальної сили різання витрачається спочатку на здавлювання стебла ножем та протирізальним елементом. Після чого відбувається руйнування поверхні стебла з силою ОА' до моменту проникнення леза до внутрішньої поверхні стебла, яка є менш міцною. В даний момент зусилля на перерізання цієї частини стебла значно зменшується по кривій А'В' до значення В'. Далі, переходячи до перерізання більш міцної останньої зовнішньої частини стебла, зусилля зростає по прямій В'С' до значення С'. І закінчується перерізання зменшенням зусилля різання по прямій C'D' до точки D'. Але необхідно враховувати той фактор, що за рахунок відсутності вигину стебла в процесі різання час перерізання стебла t зменшується до значення t . Це призводить до збільшення ударного імпульсу за рахунок зменшення часу удару, в результаті чого робота і зусилля різання зменшуються. В залежності від вологості і виду рослин значення роботи різання зменшується від 1,4 до 2,8 разів. Спеціальні дослідження показали, що в порівнянні з відомими способами різання та подрібнення даний спосіб є найбільш ефективним, тому що забезпечує необхідну якість 2 UA 75506 U виконання технологічного процесу різання товстостебельних культур починаючи зі швидкості різання в 1 м/с, підвищення пропускної здатності різального пристрою, зменшення питомої сили різання, а також зменшення навантаження на привід різального апарата. 5 10 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб різання товстостебельних культур, який включає подачу стебел, їх підрізання та подрібнення ножем різального апарата, який відрізняється тим, що підрізання стебел виконується обертальним рухом протирізальних елементів, які виконують подвійний підпір стебел. 2. Спосіб різання товстостебельних культур за п. 1, який відрізняється тим, що подрібнення стебел відбувається при значеннях зазору між різальним та протирізальними елементами, для товстостебельних культур, в наступному діапазоні: 0,03 dст e 0,1 dст , мм, де dст - середній діаметр стебла, мм. 3 UA 75506 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for cutting thick-stem crops

Автори англійськоюBondarenko Oleksandr Volodymyrovych, Zaviriukha Mykola Volodymyrovych

Назва патенту російськоюСпособ резки толстостебельных культур

Автори російськоюБондаренко Александр Владимирович, Завирюха Николай Владимирович

МПК / Мітки

МПК: A01D 34/73

Мітки: культур, спосіб, товстостебельних, різання

Код посилання

<a href="https://ua.patents.su/6-75506-sposib-rizannya-tovstostebelnikh-kultur.html" target="_blank" rel="follow" title="База патентів України">Спосіб різання товстостебельних культур</a>

Попередній патент: Клапан для обсадних колон

Наступний патент: Опалювальна система

Випадковий патент: Пакетна синхронізація з відкладеним підтвердженням в бездротових мережах