Пристрій для обробки отворів у композитах

Номер патенту: 77455

Опубліковано: 11.02.2013

Автори: Адаменко Юрій Іванович, Грабівський Олександр Віталійович, Бесарабець Юрій Йосипович, Корбут Євген Валентинович

Формула / Реферат

Пристрій для обробки отворів у композитах, що вміщує направляючу втулку та ступінчастий різальний інструмент, який відрізняється тим, що ступінь інструменту меншого діаметра призначений для обробки попереднього отвору при прямій подачі, а ступінь більшого діаметра - для обробки остаточного отвору при зворотній подачі, а направляюча втулка виконана ріжучою.

Текст

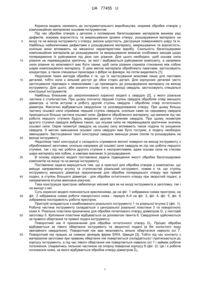

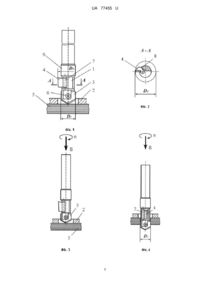

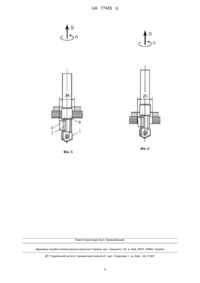

Реферат: Пристрій для обробки отворів у композитах містить направляючу втулку та ступінчастий різальний інструмент. Ступінь інструменту меншого діаметра призначений для обробки попереднього отвору при прямій подачі, а ступінь більшого діаметра - для обробки остаточного отвору при зворотній подачі, а направляюча втулка виконана ріжучою. UA 77455 U (12) UA 77455 U UA 77455 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до інструментального виробництва, зокрема обробки отворів у композиційних матеріалах осьовим інструментом. Під час обробки отворів у деталях з полімерних багатошарових матеріалів виникає ряд дефектів, зокрема ворсистість та викришування кромок отвору, розшарування матеріалу на вході та на виході інструменту з отвору, висока шорсткість, деструкція поверхневого шару та ін. Найбільш небезпечними дефектами є розшарування матеріалу, викришування та ворсистість, оскільки вони впливають на механічні характеристики виробу. Схильність багатошарових композиційних матеріалів до розшарування та викришування вимагає особливих заходів щодо попередження їх руйнування під дією сил різання. Для цього необхідно, щоб осьова сила різання не перевищувала критичну, за якої і відбувається руйнування композиту, а напрямок сили різання по можливості має бути таким, щоб сила різання сприяла стисканню між собою шарів композиційного матеріалу. З цією метою матеріали обробляють пакетами, застосовують кондуктори, а також спеціальні прокладки з фібри чи фанери, які потім видаляють [1]. Недоліком таких методів обробки є те, що їх застосування можливе лише для листових деталей, тобто коли є вільний доступ до обох сторін деталі. Для корпусних деталей часто застосування підкладок є неможливим і це призводить до розшарування матеріалу на виході інструменту. Для цього, аби знизити осьову силу на виході свердла, застосовують спеціальні конструкції інструментів. Найбільш близьким до запропонованої корисної моделі є свердло [2], у якого різальна частина є ступінчастою. При цьому спочатку перший ступінь свердла обробляє отвір меншого діаметра, а потім вступає в роботу другий ступінь свердла і обробляє отвір остаточного діаметра. Фактично відбувається свердління та розсвердлювання отвору. При цьому більшу частину осьової сили сприймає перший ступінь свердла, оскільки саме на серцевину свердла приходиться більша частина осьової сили. Дефекти обробленого матеріалу, що виникли під час роботи першого ступеня будуть видалені другим ступенем свердла. При цьому геометрія другого ступеня свердла вибрана такою, що осьова сила не перевищувала критичних значень осьової сили. Окрім геометрії свердла на осьову силу впливають також подача та зношення свердла. З метою зменшення осьової сили свердло має бути гострим, а подачу необхідно зменшувати. Застосування такої конструкції свердла зменшує ризик сколів та розшарувань на виході інструменту. Недоліком такої конструкції є складність отримання якісної поверхні на виході інструменту з оброблюваної заготовки, оскільки напрямок дії осьової сили свердла як під час роботи першого ступеня, так і під час роботи другого ступеня є несприятливим, адже осьова сила не стискає шари матеріалу між собою, а навпаки викликає їх розшарування. В основу корисної моделі поставлена задача підвищення якості обробки багатошарових композитів на вході та на виході інструменту. Поставлена задача вирішується тим, що в пристрої для обробки отворів у композитах, що вміщує направляючу втулку та ступінчастий різальний інструмент, новим є те, що ступінь інструменту меншого діаметра призначений для обробки попереднього отвору при прямій подачі, а ступінь більшого діаметра - для обробки остаточного отвору при зворотній подачі, а направляюча втулка виконана ріжучою. Така конструкція пристрою забезпечує якісний зріз як на вході інструмента в заготовку, так і на виході з неї. Суть корисної моделі пояснюється кресленнями, де на фіг. 1 зображена схема пристрою, на фіг. 2 зображена схема роботи поворотного ножа - переріз А-А на фіг. 3, фіг. 4, фіг. 5, фіг. 6 зображена послідовність роботи пристрою. Пристрій складається з комбінованого різального інструменту 1 та різальної втулки 2 (фіг. 1). Робоча частина інструменту складається з центральної різальної пластини 3 та поворотного ножа 4. Різальна пластина призначена для обробки початкового отвору діаметром D1 у листовій заготовці 5. Кріплення пластини відбувається за допомогою гвинта 6. Свердління здійснюється за правого обертання та прямої подачі інструменту. Поворотний ніж 4 призначений для обробки остаточного отвору D2. Процес обробки відбувається за лівого обертання інструменту та зворотної подачі (в бік холостого ходу звичайного свердління). Поворотний ніж має можливість вільно обертатися навколо осі 7. Поворотний ніж працює за схемою зенкерів фірми ERIX, Швеція [3]. Тобто під час контакту з матеріалом заготовки при правому обертанні ніж повертається (складається) і притискається до корпусу інструменту, а під час лівого обертання ніж повертається навколо осі 7 і займає робоче положення, спираючись тильною частиною на опорну поверхню корпусу 8 (фіг. 2). Це і є робоче положення ножа, за якого відбувається обробка отвору діаметром D2. 1 UA 77455 U 5 10 15 20 25 30 35 Направляюча частина інструменту 9 має розмір попередньо обробленого отвору D1 і призначена для базування інструменту під час роботи другого ступеня інструменту (поворотного ножа). Різальна втулка 2 має внутрішній діаметр D2, виконана з інструментального матеріалу і призначена для одержання якісного зрізу верхніх шарів заготовки поворотним ножем. Обробка отвору виконується у такій послідовності. Різальна втулка 2 притискається до заготовки 5 і протягом всього періоду обробки є нерухомою. Свердлу надається праве обертання та пряма подача, тобто зверху донизу (фіг. 3). Свердло врізається в матеріал заготовки і обробляє отвір діаметром D1. Геометричні параметри пластини 3 (кут в плані φ, передній γ та задній α кути) та режими свердління (швидкість різання та подача) вибрані такими, щоб дефектна зона матеріалу не виходила за межі остаточно обробленого отвору D2. Під час правого обертання ніж 4 повертається навколо осі 7 і притискається до корпусу різального інструменту. У такому положенні ніж проходить через отвір діаметром D1 (фіг. 4). Після того як різальна пластина 1 обробила отвір діаметром D1 і вийшла з контакту із заготовкою, рух подачі продовжується до того часу, поки через отвір не пройде поворотний ніж 4 (фіг. 5). При цьому в отвір проходить направляюча частина 9. В цей момент напрямок обертання та напрямок подачі змінюються на протилежний. Тобто, інструменту надають лівого обертання та зворотну робочу подачу - знизу догори. Отримавши ліве обертання, поворотний ніж 4 повертається навколо осі 7 і займає робоче положення. Під час руху догори різальна кромка ножа 4 формує остаточно оброблений отвір діаметром D2. При цьому направляюча частина інструменту 9 запобігає радіальному переміщенню інструмента відносно заготовки під дією сили різання. Вихід різальної кромки з деталі є найбільш небезпечним з точки зору утворення розшарувань, сколів та ворсистості (фіг. 6). Але саме в цей час різальна втулка та інструмент стискають шари матеріалу між собою, що запобігає появі дефектів. Тобто верхні шари матеріалу на виході інструменту зрізуються за принципом "ножиць", коли рухома різальна кромка притискає волокна композиційного матеріалу до нерухомої різальної втулки. Для успішного зрізання волокон величина зазору між інструментом та втулкою не повинна перевищувати діаметра волокон композиту. Після виходу інструменту з контакту з деталлю процес обробки отвору завершується. Джерела інформації: 1. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб. для вузов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1998. 516 с. ISBN 5-7038-1319-0. 2. PATENT US 2003/0202853 A1 Oct. 30, 2003 Step drill for minimization of burrs when drilling, Sung-Lim Ко, Jae-Eun Hang. 3. ERIX TOOL AB, Gamla Tuvevagen 15 C, Gothenburg, Sweden. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Пристрій для обробки отворів у композитах, що вміщує направляючу втулку та ступінчастий різальний інструмент, який відрізняється тим, що ступінь інструменту меншого діаметра призначений для обробки попереднього отвору при прямій подачі, а ступінь більшого діаметра для обробки остаточного отвору при зворотній подачі, а направляюча втулка виконана ріжучою. 2 UA 77455 U 3 UA 77455 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for machining holesin composites

Автори англійськоюAdamenko Yurii Ivanovych, Besarabets Yurii Yosypovych, Korbut Yevhen Valentynovych, Hrabivskyi Oleksandr Vitaliiovych

Назва патенту російськоюУстройство для обработки отверстий в композитах

Автори російськоюАдаменко Юрий Иванович, Бесарабец Юрий Иосифович, Корбут Евгений Валентинович, Грабивский Александр Витальевич

МПК / Мітки

МПК: B23B 51/08

Мітки: пристрій, обробки, отворів, композитах

Код посилання

<a href="https://ua.patents.su/6-77455-pristrijj-dlya-obrobki-otvoriv-u-kompozitakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки отворів у композитах</a>

Попередній патент: Вогнетривка будівельна панель

Наступний патент: Спосіб профілактики гінгівіту

Випадковий патент: Просторовий блок покриття