Спосіб захисту проточної частини насоса від руйнівної дії високомінералізованого середовища

Номер патенту: 78595

Опубліковано: 25.03.2013

Автори: Лойко Дмитро Петрович, Золотарьова Вікторія Володимирівна, Кочергин Юрій Сергійович, Манець Іван Григорович

Формула / Реферат

Спосіб захисту проточної частини насоса від руйнівної дії високомінералізованого середовища, що включає очищення поверхні, нанесення полімерного покриття, причому спочатку проводять модифікацію поверхні - наносять проміжний шар, за який використовують малов'язкі композиції, а потім наносять основний шар на основі високонаповнених епоксидно-каучукових композицій з наповнювачем - карбідом кремнію і дисульфідом молібдену та отверджують протягом 3-7 діб, при цьому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском, який відрізняється тим, що в основний шар додатково вводять 0,2-2,0 мас. ч. нанопорошку оксиду алюмінію в вигляді частинок гамма-фази розміром 10-300 нм.

Текст

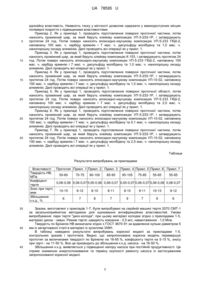

Реферат: Спосіб захисту проточної частини насоса від руйнівної дії високомінералізованого середовища, що включає очищення поверхні, нанесення полімерного покриття, причому спочатку проводять модифікацію поверхні - наносять проміжний шар, за який використовують малов'язкі композиції, а потім наносять основний шар на основі високонаповнених епоксидно-каучукових композицій з наповнювачем - карбідом кремнію і дисульфідом молібдену та отверджують протягом 3-7 діб, при цьому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском, крім того в основний шар додатково вводять 0,2-2,0 мас. ч. нанопорошку оксиду алюмінію в вигляді частинок гамма-фази розміром 10-300 нм. UA 78595 U (12) UA 78595 U UA 78595 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області гідромашин і стосується способу захисту насосів від впливу перекачуваного середовища. Корисна модель може знайти застосування в напрямних апаратах, кришках усмоктування та нагнітання відцентрових насосів, а також вакуум-насосів для дегазації вугільних пластів і заглибних насосів, що працюють у важких умовах шахт, рудників і піддаються інтенсивному абразивному зношуванню. До цих областей насоса, що мають складну геометричну форму, пред'являються підвищені вимоги до якості й чистоти поверхні. У процесі експлуатації спостерігається ерозія/корозія на внутрішній поверхні насоса, що призводить до збільшення шорсткості поверхні та зниження к.к.д. Відомо, що для зачищення й захисту проточної частини насосів від руйнування і для зменшення опору потоку води, що перекачується та рухається зі зваженими частинками, і для підвищення ефективності турбомашини (наприклад підвищення к.к.д. на 2-3 %) застосовують гумування, корундування поверхні й виготовлення деталей із зносостійкого чавуна, хромонікелевої сталі або модифікованого чавуна. У практиці застосовують нанесення для цих цілей фторопласту-4, зносостійкого пропілену [Васильєв В.В. Полимерные композиционные материалы в горном деле / В.В. Васильев, И.Г. Манец, Р.А. Веселовский [и др.] - Μ.: Недра, 1988. - 236 с.; Манец И.Г. Обоснование применения полимерных композиционных материалов при техническом обслуживании и ремонте оборудования шахтных стволов / Техническое обслуживание шахтных стволов. / И.Г. Манец, Ю.Д. Снегирев, В.П. Паршинцев. - М.: Недра, 1987. - 327 с.] Відомий спосіб захисту проточної частини відцентрового насоса від руйнування під дією перекачуваного високомінералізованого середовища згідно з авторським свідоцтвом SU №440501 (1974, бюл. №31) авторів Тоник А.А., Голощапова В.Г., К.Р. Суть корисної моделі полягає в тому, що створюють і в наступному безупинно відновлюють плівку, що екранує і захищає деталі насоса від гідроерозійного й корозійного впливу середовища. Перед уведенням в експлуатацію в його порожнину на 10-20 годин накачують суміш аліфатичного аміну, поверхнево-активної речовини й вуглеводню у ваговому співвідношенні 3:2:95, а в процесі експлуатації безупинно вводять у середовище зазначеної суміші, що перекачується, у концентрації 20-30 мг/л. Недоліком відомого технічного рішення є низька ефективність захисту проточної частини, малий термін служби плівки і не забезпечення необхідного к.к.д. насоса й шорсткості проточної частини. Цей спосіб зниження гідравлічних утрат і підвищення к.к.д. є недостатньо ефективним. Він не забезпечує стабільність характеристик насоса. Відомий спосіб захисту проточної частини парової турбіни по патенту RU №1383909, F01K 25/06, 1999, автора Акользина П.А. Спосіб реалізують шляхом дозованого подавання присадки в робоче середовище, добирання й оброблення проби середовища. Присадку подають на вхід у циліндр турбіни із зоною початку конденсації пари. Пробу попередньо концентрують в адіабатичних умовах із підтриманням питомої електропровідності проби до і після -1 -3 концентрування в діапазоні 510 -10 см/м, а як присадку використовують розпилений водяний розчин слаболеткого інгібітору в кількості, що забезпечує величину водневого показника рН конденсованої концентрованої проби інгібованої пари в діапазоні 7-10,5. Недоліком відомого технічного рішення є недостатня ефективність захисту проточної частини від руйнування при перекачуванні високомінералізованого середовища. Відомий спосіб захисту проточної частини гідромашин [Литвак Д.В., Кац И.М. Ремонт і захист деталей проточної частини, гідромашин комбінованими полімерними покриттями. - У Зб. наукових праць №37 Московського державного університету природокористування "Технологія виробництва гідромеліоративних робот. Меліоративні машини й механізми". - Μ.: 1974. - 117]. При цьому передбачається нанесення тонкої плівки на проточну частину гідромашини. Недоліком відомого технічного рішення є те, що не забезпечується достатній захист поверхні проточної частини, яка має складні геометричні форми. Недостатньо ефективно це покриття при перекачуванні високомінералізованого середовища з підвищеною концентрацією завислих частинок. Відомий спосіб захисту проточної частини насоса від руйнування під дією перекачуваного високомінералізованого середовища шляхом одержання захисного покриття з використанням полімерного продукту Belzona (R) 1341 (комерційна пропозиція фірми "Supermetalqlide"). Суть способу полягає в наступному: на підготовлені (очищені від забруднень і продобеструєні) поверхні наноситься пошарово (2-3 шари по 250-300 мкм) продукт Belzona (R) 1341. Отримана після полімеризації поверхня є більш гладкою у порівнянні з полірованою нержавіючою сталлю. Ця надгладенька поверхня забезпечує ковзання рідини, що перекачується, і знижує внутрішню турбулентність потоку, збільшуючи в такий спосіб к.к.д. (на 6 %) насоса. 1 UA 78595 U 5 10 15 20 25 30 35 40 45 50 55 Недоліком відомого способу є те, що не забезпечується достатній захист поверхні частин, що мають складні геометричні форми, неефективність при перекачуванні високомінералізованого середовища. Як прототип вибрано [Пат. України № 80714, МПК F04D 29/66; опубл. 25.10.2007, Бюл. № 5, 2007] спосіб захисту проточної частини насоса від руйнівної дії високомінералізованого середовища, що вимагає очищення поверхні, нанесення полімерного покриття, причому з початку проводять модифікацію поверхні - наносять проміжний шар, за який використовують малов'язкі композиції, що не містять розчинників рідини, а потім наносять основний робочий шар на основі високонаповнених епоксидно-каучукових композицій із наповнювачем - карбідом кремнію, дисульфідом молібдену, та отверджують протягом 3-7 діб, причому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском. Реалізацію способу проводять наступним чином. Видаляють шорсткість на проточній частині насосу. Щоб металева поверхня проточної частини була рівною і гладкою, її ретельно дробеструють, очищають від забруднень. Потім проводять модифікацію поверхні - наносять проміжний шар, за який використовують малов'язкі композиції, що не містять розчинників, типу УП-5-233-1Р (ТУ 6-05-241-451-86) або К-153 (ТУ 6-05-1584-86) і затверджують при температурі навколишнього середовища протягом 24-х годин. Потім наносять основний робочий шар на основі високонаповнених епоксидно-каучукових композицій марок УП-5-233 ГКШ-2 (ТУ 6-10-14592) або УП-10-02 (ТУ У 24.6-00209355.009-03). Як дрібнодисперсні наповнювачі полімерної композиції для верхнього робочого шару застосовують карбід кремнію і дисульфід молібдену. Потім проводять затвердження композицій протягом 3-7 діб при кімнатній температурі, причому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском, який перевищує робочий тиск в 1,5-2 рази. Перевагою відомого способу є те, що відформоване покриття має достатньо високі експлуатаційні властивості: є зносостійким (знос при терті - 10-15 мкм); коефіцієнт тертя покриття складає 0,06-0,08; довговічним; гідрофобним; доволі стійким до адгезії твердих речовин. Недоліком прототипу є відносно невисока твердість зовнішнього шару покриття (НВ = 5060 МПа). Внаслідок цього в процесі експлуатації через тертя твердими та гострими частинками високомінералізованого середовища на поверхні покриття утворюються подряпини. Це призводить до збільшення шорсткості поверхні і, як наслідок, погіршенню триботехнічних характеристик (зносостійкості, коефіцієнта тертя та ін.). У результаті зменшується к.к.д. насоса. В основу корисної моделі поставлено задачу: розроблення способу збільшення стійкості зовнішнього шару покриття проточної частини гідромашин до ерозійного піттингу, гідроабразивної корозії, кавітаційного зносу і зменшення тертя за рахунок підвищення твердості основного робочого шару покриття на основі високонаповнених епоксидно-каучукових композицій. Поставлена задача вирішується тим, що в способі захисту проточної частини відцентрованого насосу від руйнування під дією високомінералізованого середовища, яка включає очищення поверхні, нанесення полімерного покриття, причому спочатку проводять модифікацію поверхні - наносять проміжний шар, за який використовують малов'язкі композиції, що не містять розчинників, а потім наносять основний шар на основі високонаповнених епоксидно-каучукових композицій з наповнювачем - карбідом кремнію і дисульфідом молібдену та стверджують протягом 3-7 діб, при цьому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском, який перевищує робочий тиск в 1,5-2 рази, згідно з корисною моделлю, додатково вводять в робочий шар полімерного покриття 0,2-2,0 мас. ч. нанопорошку оксиду алюмінію в вигляді частинок гамма-фази розміром 10-300 нм. Приклади конкретного виконання: Приклад 1. Металеву поверхню проточної частини очищають від забруднень, ретельно дробеструють, далі наносять проміжний шар, за який використовують малов'язку клейову композицію УП-5-233-1Р, і затверджують протягом 24 годин при температурі навколишнього середовища. Потім методом заливання поверх наносять епоксидно-каучукову композицію УП-5233-ГКШ-2, наповнену 100 мас. ч. карбіду кремнію і 7 мас.ч. дисульфіду молібдену та 0,2 мас.ч. нанопорошку оксиду алюмінію. Композицію затверджують протягом 3-7 діб при температурі навколишнього середовища. При цьому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском, який перевищує робочий тиск в 1,5-2,0 рази, далі місткість обертають з робочою для даної деталі кількістю обертів. Спільний вплив на композиційні покриття тиску та обертання розширює більш масштабне заповнена пор та нерівностей між виступами мікронерівностей, збільшує щільність поверхневої плівки, а також її 2 UA 78595 U 5 10 15 20 25 30 адгезійну властивість. Наявність тиску у місткості дозволяє одержати у важкодоступних місцях полімерні покриття з підвищеними властивостями. Приклад 2. Як у прикладі 1, проводять підготовлення поверхні проточної частини, потім наносять проміжний шар, за який беруть клейову композицію УП-5-233-1Р, і затверджують протягом 24 год. Потім поверх наносять епоксидно-каучукову композицію УП-5-233 ГКШ-2, наповнену 100 мас. ч. карбіду кремнію і 7 мас. ч. дисульфіду молібдену та 1,0 мас. ч. нанопорошку оксиду алюмінію. Далі проводять всі операції як у прикл. 1. Приклад 3. Як у прикладі 1, проводять підготовлення поверхні проточної частини, потім наносять проміжний шар, за який беруть клейову композицію К-153, і затверджують протягом 24 год. Потім поверх наносять епоксидно-каучукову композицію УП-5-233 ГКШ-2, наповнену 100 мас. ч. карбіду кремнію і 7 мас. ч. дисульфіду молібдену та 1,0 мас. ч. нанопорошку оксиду алюмінію. Далі проводять всі операції як у прикл. 1. Приклад 4. Як у прикладі 1, проводять підготовлення поверхні проточної частини, потім наносять проміжний шар, за який беруть клейову композицію УП-5-233-1Р, і затверджують протягом 24 год. Потім поверх наносять епоксидно-каучукову композицію УП-10-02, наповнену 100 мас. ч. карбіду кремнію і 7 мас. ч. дисульфіду молібдену та 1,0 мас. ч. нанопорошку оксиду алюмінію. Далі проводять всі операції як у прикл. 1. Приклад 5. Як у прикладі 1, проводять підготовлення поверхні проточної області, потім наносять проміжний шар, за який беруть клейову композицію УП-5-233-1P, і затверджують протягом 24 год. Потім поверх наносять епоксидно-каучукову композицію УП-5-233 ГКШ-2, наповнену 100 мас. ч. карбіду кремнію і 7 мас. ч. дисульфіду молібдену та 2,0 мас. ч. нанопорошку оксиду алюмінію. Далі проводять всі операції як у прикл. 1. Приклад 6. Як у прикладі 1, проводять підготовлення поверхні проточної частини, потім наносять проміжний шар, за який беруть клейову композицію УП-5-233-1Р, і затверджують протягом 24 год. Потім поверх наносять епоксидно-каучукову композицію УП-10-02, наповнену 100 мас. ч. карбіду кремнію і 7 мас. ч. дисульфіду молібдену та 0,1 мас. ч. нанопорошку оксиду алюмінію. Далі проводять всі операції як у прикл. 1. Приклад 7. Як у прикладі 1, проводять підготовлення поверхні проточної частини, потім наносять проміжний шар, за який беруть клейову композицію УП-5-233-1Р, і затверджують протягом 24 год. Потім поверх наносять епоксидно-каучукову композицію УП-10-02, наповнену 100 мас. ч. карбіду кремнію і 7 мас. ч. дисульфіду молібдену та 2,5 мас. ч. нанопорошку оксиду алюмінію. Далі проводять всі операції як у прикл. 1. Таблиця Результати випробувань за прикладами Властивості Прототип Прикл. 1 Прикл. 2 Прикл. 3 Прикл. 4 Прикл. 5 Прикл. 6 Прикл. 7 Твердість НВ, 50-60 70-75 90-100 85-95 95-105 75-85 55-65 55-65 МПа Коефіцієнт 0,06-0,08 0,06-0,07 0,05-0,06 0,06-0,07 0,05-0,07 0,06-0,07 0,06-0,08 0,08-0,07 тертя Знос при терті, 10-15 9-12 8-10 8-11 8-10 9-11 10-13 9-12 мкм Збільшення 6 7 8 7 9 7 6 6 к.к.д., % 35 40 45 Зразки, виготовлені з прикладів 1-7, були випробувані на серійній машині тертя 2070 СМТ-1 за загальноприйнятою методикою для оцінювання антифрикційних властивостей. Умови випробування: пари тертя "диск-колода", при цьому матеріал колодки згідно з прикладами 1-5, матеріал диска - чавун. Режим тертя: швидкість ковзання - 0,5 м/с, навантаження - 1,0 Мпа. Твердість по Брінелю НВ визначали згідно з ГОСТ 4670-91 за вдавлення кульки діаметром 5 мм із загартованої сталі в матеріал із зусиллям 358Н. В таблиці наведено результати випробувань корисної моделі за прикладами 1-5, контрольних зразків і прототипа. Видно, що запропонована корисна модель перевершує прототип за величинами твердості по Брінелю на 18-65 %, коефіцієнту тертя на 5-15 %, зносу при терті - на 11-50 %. Все це призводить до збільшення к.к.д. насоса - на 16-50 %. Збільшення к.к.д. виявляється у підвищенні напору насоса при постійній продуктивності. Це сприяє зниженню енергоспоживання та терміну окупності ремонту насоса із застосуванням запропонованої корисної моделі. 3 UA 78595 U Контрольні приклади 6 і 7 показують, що ефекти збільшення твердості і к.к.д. та зменшення коефіцієнта тертя і зносу при терті не проявляються за межами концентрації нанопорошку оксиду алюмінію, які заявляються. 5 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб захисту проточної частини насоса від руйнівної дії високомінералізованого середовища, що включає очищення поверхні, нанесення полімерного покриття, причому спочатку проводять модифікацію поверхні - наносять проміжний шар, за який використовують малов'язкі композиції, а потім наносять основний шар на основі високонаповнених епоксидно-каучукових композицій з наповнювачем - карбідом кремнію і дисульфідом молібдену та отверджують протягом 3-7 діб, при цьому процес нанесення проміжного й робочого шарів здійснюють у герметичній місткості під тиском, який відрізняється тим, що в основний шар додатково вводять 0,2-2,0 мас. ч. нанопорошку оксиду алюмінію в вигляді частинок гамма-фази розміром 10-300 нм. 15 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for protection of flow section of pump against destructive effect of highly mineralized medium

Автори англійськоюKocherhin Yurii Serhiovych, Maniets Ivan Hryhorovych, Zolotariova Viktoria Volodymyrivna, Loiko Dmytro Petrovych

Назва патенту російськоюСпособ защиты проточной части насоса от разрушительного действия высокоминерализованной среды

Автори російськоюКочергин Юрий Сергеевич, Манец Иван Григорьевич, Золотарева Виктория Владимировна, Лойко Дмитрий Петрович

МПК / Мітки

МПК: F04D 29/66

Мітки: високомінералізованого, насоса, спосіб, проточної, середовища, руйнівної, захисту, дії, частини

Код посилання

<a href="https://ua.patents.su/6-78595-sposib-zakhistu-protochno-chastini-nasosa-vid-rujjnivno-di-visokomineralizovanogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Спосіб захисту проточної частини насоса від руйнівної дії високомінералізованого середовища</a>

Попередній патент: Спосіб визначення критеріїв атрезії дванадцятипалої кишки

Наступний патент: Антифрикційний самозмащувальний матеріал

Випадковий патент: Футерівка барабанного млина