Спосіб десульфурації чавуну на ливарному дворі доменної печі

Номер патенту: 78622

Опубліковано: 25.03.2013

Автори: Зборщик Олександр Михайлович, Івлєв Валерій Павлович, Цуканов Владислав Іванович, Дрейко Олексій Іванович, Аніщенко Микола Федорович, Храпко Андрій Вікторович, Попов Валерій Євгенович, Стець Володимир Павлович, Рижов Михайло Володимирович, Гринишин Андрій Богданович, Іванов Сергій Анатолійович, Крикунов Борис Петрович

Формула / Реферат

1. Спосіб десульфурації чавуну на ливарному дворі доменної печі, що включає подачу шлакоутворювального десульфуратора на основі вапна на поверхню металу в чавунному жолобі, і наступне перемішування чавуну і шлаків при переливах у хитний жолоб і чавуновізний ківш, який відрізняється тим, що як десульфуратор використовують синтетичний шлак, температура плавлення й температуропровідність якого становлять не більше 1350 °С і не менше 4´10-8 м2/с відповідно, фракцією 0-10 мм, подачу якого ведуть зі швидкістю 0,45-1,625 кг/хв. на 1 т оброблюваного чавуну.

2. Спосіб за п. 1, який відрізняється тим, що десульфуратор на поверхню металу подають на відстані від зливального носка чавунного жолоба, що забезпечує тривалість його перебування на поверхні чавуну в жолобі не менше 10 с.

Текст

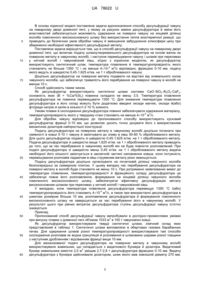

Реферат: Спосіб десульфурації чавуну на ливарному дворі доменної печі включає подачу шлакоутворювального десульфуратора на основі вапна на поверхню металу в чавунному жолобі. Як десульфуратор використовують синтетичний шлак. Потім перемішують чавун і шлаки при переливах у хитний жолоб і чавуновізний ківш. UA 78622 U (12) UA 78622 U UA 78622 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, зокрема до способів десульфурації чавуну на ливарних дворах доменних печей. Відомий спосіб десульфурації чавуну на ливарному дворі доменної печі, що включає подачу в чавуновізний ківш під струмінь металу десульфуратора у вигляді шлакоутворювальної суміші, що містить, мас. %: оксид кальцію 48-60, оксид магнію 12-14, оксид алюмінію 7-8, оксид заліза 46, соди й поташу до 1 ваг. частини, оксид кремнію - інше (PL, № 142333, кл. С21С 1/02, опубл. 15.04.1988 p.). У відомому способі десульфурація чавуну є результатом взаємодії розчиненої в металі сірки з оксидами кальцію й магнію ківшевого шлаку, джерелами одержання якого, крім шлакоутворювальної суміші, є також: доменні шлаки, залишки ківшевого шлаку попередніх наливів, продукти окислювання компонентів чавуну, продукти руйнування футеровки жолобів і чавуновізного ковша, забруднення. У цих умовах, необхідна для ефективної десульфурації чавуну висока основність ківшевого шлаку, може бути отримана тільки при великих питомих витратах суміші, що приводить до збільшення витрат на десульфуратор, маси ківшевого шлаку і втрат чавуну з ним, а також втрат температури чавуну. Для підвищення ефективності обробки й зниження питомої витрати десульфуратора необхідно створити умови для ефективної взаємодії металу з високоосновним шлаком до зливу в чавуновізний ківш, тобто при русі по чавунному жолобі й переливі в хитний жолоб. Відомий спосіб рафінування чавуну на ливарному дворі доменної печі, що включає подачу на поверхню металу в чавунному жолобі десульфуратора у вигляді суміші порошкоподібних шлакоутворювальних матеріалів і наступне перемішування металу й шлаків при переливах у хитний жолоб і чавуновізний ківш. Суміш порошків складу, мас. %: 12,7-77,7 Fe2O3; 0,1-62,0 FeO; 18,0-19,1 CaO; 1,5-5,8 SiO2; 0,4-3,9 Al2O3; 0,05-6,14 TiO2, фракцією менш 1 мм подають на поверхню чавуну в потоці транспортуючого газу через фурму, установлену над поверхнею металу за скимерною плитою, з витратою 600 кг/хв (Уэда Μ., Широта И., Ямамото Т. Развитие процесса непрерывного удаления кремния на желобе доменной печи. // Инжекционная металлургия'86: Труды конференции. / Пер. с англ. под ред. Кудрина В.А. - М.: Металлургия, 1990. - С. 205-220). Застосовувані для десульфурації чавуну шлакоутворювальні суміші на основі вапна повинні містити мінімально можливі кількості оксидів заліза й марганцю, у присутності яких коефіцієнт розподілу сірки між шлаком й металом швидко зменшується. Тому при температурах позапічної обробки чавуну час, необхідний для повного розчинення вапна й одержання на поверхні металу гомогенного шлаку високої основності, значно перевищує тривалість перебування металу в чавунному й хитному жолобах. Крім того, реалізація цього способу обробки вимагає наявності обладнання для підготовки, а також зберігання, дозування й пневмотранспортування великої кількості порошкоподібних матеріалів, що не завжди можна розмістити в існуючих доменних цехах. Найбільш близьким аналогом пропонованої корисної моделі є спосіб десульфурації чавуну на ливарному дворі доменної печі, що включає подачу на поверхню металу в чавунному жолобі десульфуратора у вигляді екзотермічної шлакоутворювальної суміші на основі вапна й наступне перемішування чавуну й шлаків при переливах у хитний жолоб і чавуновізний ківш. Суміш, що містить вапно, фториди лужних і лужноземельних металів, металевий алюміній і окислювач, розфасовують у поліетиленові пакети масою 12,5 кг. Перед випуском чавуну пакети укладають на решітку, розташовану над чавунним жолобом. Під час випуску впакування пакетів згоряє, і суміш зсипається на поверхню оброблюваного металу (Jones E.T.R. Lime based slag forming materials for the treatment of iron and steel. // Proc. Shenyang Symp. Lime-Based Slagformers, Refining and Alloying Powders, Casting Mould Fluxes, Iron and Ind., Shenyang, Sept. 15-17, 1988. Shenyang, 1988. - P. 11/129-11/144). Висока температура горіння екзотермічної суміші, обумовлена виділенням великої кількості тепла при протіканні реакції окислювання алюмінію, сприяє швидкому формуванню на поверхні металу в чавунному жолобі гомогенного високоосновного шлаку. Головний недолік цього способу десульфурації полягає в тім, що підготовка й використання екзотермічних шлакоутворювальних сумішей вимагає строгого дотримання вимог пожежної безпеки, виконання яких на ливарних дворах доменних печей часто не представляється можливим. Крім того, горіння екзотермічних сумішей супроводжується викидами в атмосферу великої кількості диму й пилу, різко погіршує й без того тяжкі умови роботи персоналу на ливарному дворі печі. Із цих причин для десульфурації чавуну на ливарних дворах доменних печей екзотермічні шлакоутворювальні суміші, як правило, не використовуються. 1 UA 78622 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу корисної моделі поставлена задача вдосконалення способу десульфурації чавуну на ливарному дворі доменної печі, у якому за рахунок заміни десульфуратора й зміни його властивостей забезпечується можливість одержання на поверхні чавуну на кінцевій ділянці жолоба гомогенного високоосновного шлаку без використання тепла екзотермічної реакції, що приводить до безпечних умов обробки чавуну й зменшення забруднення атмосфери цеху при збереженні необхідної ефективності десульфурації металу. Поставлена задача вирішується тим, що в способі десульфурації чавуну на ливарному дворі доменної печі, що включає подачу шлакоутворювального десульфуратора на основі вапна на поверхню металу в чавунному жолобі, і наступне перемішування чавуну і шлаків при переливах у хитний жолоб і чавуновізний ківш, згідно з корисною моделлю, як десульфуратор використовують синтетичний шлак, температура плавлення й температуропровідність якого 8 2 становлять не більше 1350 С і не менше 410- м /с відповідно, фракцією 0-10 мм, подачу якого ведуть зі швидкістю 0,45-1,625 кг/хв. на 1 т оброблюваного чавуну. Доцільно десульфуратор на поверхню металу подавати на відстані від зливального носка чавунного жолоба, що забезпечує тривалість його перебування на поверхні чавуну в жолобі не менше 10 с. Спосіб здійснюють таким чином. Як десульфуратор використовують синтетичні шлаки системи CaO-SiO2-Al2O3-CaF2, основність яких (В = %Ca/%Si2) повинна складати не менш 3,5. Температура плавлення десульфуратора не повинна перевищувати 1350 °C. Для зниження температури плавлення десульфуратора в його склад можуть бути додатково введені оксиди магнію, оксиди й(або) фториди натрію й калію в кількості 2-10 % кожного. Умови плавки й охолодження десульфуратора повинні забезпечувати одержання матеріалу, -8 2 температуропровідність якого у твердому стані становить не менше 410 м /с. Для обробки чавуну відповідно до пропонованого способу використовують кусковий десульфуратор фракції 0-10 мм, що дозволяє досить точно дозувати його з використанням механічних дозаторів найпростішої конструкції. Подачу десульфуратора на поверхню металу в чавунному жолобі доцільно починати при наявності в ковші 5-10 т чавуну й закінчувати до зливу в ківш 50-60 % оброблюваного металу. Для цього десульфуратор подають зі швидкістю 0,45-1,625 кг/хв. на 1 т оброблюваного металу. Подача десульфуратора зі швидкістю вище 1,625 кг/хв. на 1 т оброблюваного металу приводить до того, що за час перебування в чавунному жолобі він не буде повністю розплавлений. При подачі десульфуратора зі швидкістю менш 0,45 кг/хв. на 1 т оброблюваного металу видача необхідної його кількості закінчується в заключній частині наповнення ковша, коли потужність перемішування розплавів падаючим в ківш струменем металу різко зменшується. Подачу десульфуратора доцільно організувати на початковій ділянці чавунного жолоба безпосередньо за скимерною плитою. У цьому випадку час перебування десульфуратора на поверхні металу в жолобі буде становити не менш 10 с. При дотриманні заявлюваних вимог до температури плавлення, температуропровідності й фракційного складу десульфуратора це забезпечує повне його розплавлення, формування на кінцевій ділянці чавунного жолоба гомогенного високоосновного шлаку, забезпечуючи ефективну десульфурацію металу високоосновним шлаком при переливах у хитний жолоб і чавуновізний ківш. У випадках, коли температура плавлення десульфуратора перевищує 1350 °C і(або) -8 2 температуропровідність його становить 410 м /с, а також при використанні десульфуратора в шматках розміром більше 10 мм, розплавлення десульфуратора й формування гомогенного високоосновного шлаку не завершується за час перебування його в чавунному жолобі. У результаті цього при рівних витратах десульфуратора ступінь десульфурації чавуну істотно знижується. Приклад Пропонований спосіб десульфурації чавуну випробували в дослідно-промислових умовах 3 при випуску плавки з доменної печі об'ємом 1033 м в 100 т чавуновізні ковші. Як десульфуратор використовували тверді синтетичні шлаки, хімічний склад яких представлений в таблиці 1. Синтетичні шлаки виплавляли в обертових газових барабанних печах. Для одержання шлаків різної температуропровідності використовували такі способи охолодження розплавів як водна грануляція й розливання в шлаковини шарами різної товщини з наступним дробленням і відсіванням фракції вище 10 мм. Для механізованої подачі десульфуратора на поверхню металу в чавунному жолобі використовували живильник, що складається з видаткового бункера й дозатора. Видатковий 3 бункер живильника ємкістю 2,0 м уміщав 2,7-2,8 т десульфуратора фракцією 0-10 мм. Видачу десульфуратора з бункера здійснювали дозатором, шнек якого мав зовнішній діаметр 270 мм, 2 UA 78622 U 5 10 15 20 25 крок 240 мм і приводився в обертання за допомогою електродвигуна потужністю 2,2 кВт. Розташування живильника давало можливість вести подачу десульфуратора на початковій ділянці чавунного жолоба за скимерною плитою. Подачу десульфуратора починали після випуску в ківш 5-10 т чавуну. Питому витрату десульфуратора в ході проведеного дослідження змінювали в межах 5-5,5 кг/т. Час перебування десульфуратора на поверхні металу в чавунному жолобі в окремих досвідах становив від 10 до 14 с. Результати дослідження представлені в таблиці 2, в якій містяться відомості про масу чавуну в ковші, температуру плавлення, температуропровідність, питому витрату й швидкість подачі десульфуратора, вміст сірки в чавуні до й після обробки, а також розрахункові значення ступеня десульфурації металу в кожному з досвідів. З таблиці 2 видно, що в ході виконаного дослідження ступінь десульфурації чавуну змінювався від 32,5 до 40,5 %, у середньому становлячи 37,2 %. Така ефективність десульфурації чавуну порівнянна з ефективністю десульфурації його екзотермічними шлакоутворювальними сумішами відповідно до найближчого аналога. Наприклад, при обробці чавуну на ливарному дворі доменної печі екзотермічною шлакоутворювальною сумішшю, що містить 12-14 % алюмінієвого порошку або алюмінієвої стружки; 21-24 % натрієвої селітри; 20 % флюоритового концентрату; вапно - інше, у кількості 5,0-5,5 кг/т, середнє значення ступеня десульфурації чавуну становить 34,5 %. При цьому, заміна екзотермічних шлакоутворювальних сумішей твердими синтетичними шлаками усуває небезпеку запалення суміші і забезпечує безпечні умови праці на ливарному дворі доменної печі. Крім того, при використанні в якості десульфуратора твердих синтетичних шлаків запиленість атмосфери на робочих місцях ливарного двору зменшується в 3-6 разів і 3 становить 5,4-6,0 мг/м , що відповідає існуючим санітарним нормам. Таким чином, використання пропонованого способу приводить до безпечних умов обробки чавуну й зменшення забруднення атмосфери цеху при збереженні необхідної ефективності десульфурації металу. Таблиця 1 Умовний номер 1 2 СаОзаг 54,63 57,26 Масова частка компонентів, % SiO2 Аl2О3 MgO Feзаг 15,1 18,6 7,45 0,86 14,56 15,0 3,37 1,2 F 2,34 3,51 Na2O 1,02 5,1 30 Таблиця 2 Маса чавуну, т Склад шлаку (умовний номер) 79,2 74,8 72,9 73,2 75,5 76,7 1 2 2 1 2 1 Масова частка Швидсірки в чавуні, Ступінь ТемпеТемпературо- Питома кість % ратура десульпровідність, витрата, подачі, плавлення, фурації до після 7 2 х10 м /с кг/т кг/хв. на 1 °C оброб- оброб- чавуну, % т чавуну ки ки 1350 5,0 5,05 0,842 0,040 0,027 32,5 1310 4,5 5,35 0,669 0,042 0,027 35,7 1310 0,9 5,49 0,914 0,037 0,022 40,5 1350 0,4 5,46 0,911 0,037 0,022 40,5 1310 0,9 5,3 0,45 0,036 0,023 35,4 1350 5,0 5,22 1,625 0,039 0,022 38,4 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 1. Спосіб десульфурації чавуну на ливарному дворі доменної печі, що включає подачу шлакоутворювального десульфуратора на основі вапна на поверхню металу в чавунному жолобі, і наступне перемішування чавуну і шлаків при переливах у хитний жолоб і чавуновізний ківш, який відрізняється тим, що як десульфуратор використовують синтетичний шлак, температура плавлення й температуропровідність якого становлять не більше 1350 С і не -8 2 менше 410 м /с відповідно, фракцією 0-10 мм, подачу якого ведуть зі швидкістю 0,45-1,625 кг/хв. на 1 т оброблюваного чавуну. 3 UA 78622 U 2. Спосіб за п. 1, який відрізняється тим, що десульфуратор на поверхню металу подають на відстані від зливального носка чавунного жолоба, що забезпечує тривалість його перебування на поверхні чавуну в жолобі не менше 10 с. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for desulphurization of pig iron on the blast furnace cast house

Автори англійськоюKrikunov Borys Petrovich, Zborschyk Oleksandr Mykhailovych, Popov Valerii Yevhenovych, Anischenko Mykola Fedorovych, Tsukanov Vladyslav Ivanovych, Ivlev Valerii Pavlovych, Ivanov Serhii Anatoliiovych, Stets Volodymyr Pavlovych, Khrapko Andrii Viktorovych, Ryzhkov Mykhailo Volodymyrovych, Dreiko Oleksii Ivanovych, Hrynyshyn Andrii Bohdanovych

Назва патенту російськоюСпособ десульфурации чугуна на литейном дворе доменной печи

Автори російськоюКрикунов Борис Петрович, Зборщик Александр Михайлович, Попов Валерий Евгеньевич, Анищенко Николай Федорович, Цуканов Владислав Иванович, Ивлев Валерий Павлович, Иванов Сергей Анатольевич, Стець Владимир Павлович, Храпко Андрей Викторович, Рыжов Михаил Владимирович, Дрейко Алексей Иванович, Гринишин Андрей Богданович

МПК / Мітки

МПК: C21C 1/02

Мітки: доменної, десульфурації, ливарному, чавуну, печі, дворі, спосіб

Код посилання

<a href="https://ua.patents.su/6-78622-sposib-desulfuraci-chavunu-na-livarnomu-dvori-domenno-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб десульфурації чавуну на ливарному дворі доменної печі</a>

Попередній патент: Спосіб виготовлення футерівки малого склепіння електропечі

Наступний патент: Фрикційна передача

Випадковий патент: Спосіб змотування в рулон гарячекатаної штаби