Спосіб змотування в рулон гарячекатаної штаби

Номер патенту: 113963

Опубліковано: 27.02.2017

Автори: Гончаренко Анжела Федорівна, Ростовський Костянтин Леонідович, Морозько Дмитро Володимирович, Заревчацький Павло Олександрович, Яковенко Владислав Анатолійович, Ростовський Сергій Костянтинович

Формула / Реферат

Спосіб змотування в рулон гарячекатаної штаби, при якому штабу направляють послідовно через тягнучий пристрій, через подавальний пристрій, який має щонайменше два верхніх ролика і щонайменше один нижній ролик, та змотують штабу на барабан моталки в рулон, при цьому до штаби прикладають роликами подавального пристрою згинальний момент, що діє упоперек поздовжнього напрямку штаби для створення пластичної деформації, який відрізняється тим, що згинальний момент, що прикладають роликами подавального пристрою до штаби, діє по всій її довжині, а ролики подавального пристрою надають штабі форму спіралі Архімеда, крім того під час змотування усі верхні та нижні ролики подавального пристрою переміщають одночасно та відцентрово, при цьому кожний наступний по напрямку змотування ролик переміщають на величину в 1,3…2,1 рази більшу, ніж попередній ролик.

Текст

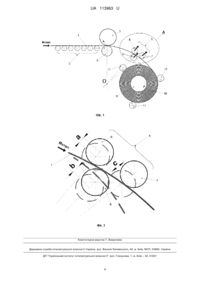

Реферат: Спосіб змотування в рулон гарячекатаної штаби, при якому штабу направляють послідовно через тягнучий пристрій, через подавальний пристрій, який має щонайменше два верхніх ролика і щонайменше один нижній ролик, та змотують штабу на барабан моталки в рулон, при цьому до штаби прикладають роликами подавального пристрою згинальний момент, що діє упоперек поздовжнього напрямку штаби для створення пластичної деформації, причому згинальний момент, що прикладають роликами подавального пристрою до штаби, діє по всій її довжині, а ролики подавального пристрою надають штабі форму спіралі Архімеда, крім того під час змотування усі верхні та нижні ролики подавального пристрою переміщають одночасно та відцентрово, при цьому кожний наступний по напрямку змотування ролик переміщають на величину в 1,3…2,1 рази більшу, ніж попередній ролик. UA 113963 U (12) UA 113963 U UA 113963 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, яка заявляється, належить до прокатного виробництва чорної металургії й може бути застосована на широкоштабових, штабових і вузькоштабових станах гарячої прокатки для виробництва гарячекатаних товстих штаб, змотаних у рулони. Відоме рішення відповідного рівня техніки - спосіб обробки тонкої штаби перед змотуванням та пристрій для його здійснення (патент RU 2240878). Це технічне рішення містить останню кліть чистової групи стану, відвідний рольганг, першу моталку для гарячої прокатки з формуючими подавальними роликами. Перед першими подавальними роликами моталки встановлена багатороликова правильна машина з піднімальною верхньою кришкою та з правильними роликами, змонтованими на корпусі та кришці в підшипникових вузлах. Підшипникові вузли й правильні ролики виконані пустотілими з можливістю охолодження їх водою, а на вхідній стороні піднімальної кришки встановлений напрямний ролик, діаметр якого більше діаметра правильних роликів не менш ніж в 2 рази. Недоліками цього способу - аналога слід зазначити: 1) Під час змотування тонкої полоси на великих швидкостях прокатки, які становлять 10…20 м/с, неможливо проводити виправлення штаби тому, що багатороликова виправна машина не буде встигати налаштовувати свої ролики для виправлення штаби, яка змотується. Змотування штаби в рулон при малих швидкостях прокатки призведе до значного зниження продуктивності стану, до недотримання температур кінця прокатки та змотування, які потрібні за технологією гарячої прокатки, а це в свою чергу не забезпечить потрібні механічні властивості, структурні складові та їх розміри. 2) Не наведені критерії або алгоритми виправлення штаби під час змотування. 3) Не можливо управляти формою товстих гарячекатаних штаб, які змотуються на низьких швидкостях прокатки 2…6 м/с, при таких швидкостях багатороликова машина гарно виправляє штаби. Також відоме технічне рішення, прийняте як прототип (патент UA 92240), спосіб та пристрій для змотування металевої штаби в рулон. Гарячекатану штабу пропускають між тягнучими роликами, далі між правильними роликами, змотування в рулон на барабані моталки. Після змотування на барабан моталки певної довжини штаби до її заднього кінця прикладається поперечний згинальний момент завдяки відповідному до переміщення тягнучих - правлячих роликів, які й правлять задній кінець штаби, надають йому певну задану форму для запобігання "розпушування" вже змотаного рулону. Цей спосіб усуває наступні недоліки аналога: - Забезпечується виправлення заднього кінця незалежно від товщини гарячекатаної штаби. - Задньому кінцю гарячекатаної штаби надається спеціальна форма "як на барабані моталки", що запобігає "розпушуванню" вже змотаного рулону. При цьому слід зазначити, що рішення - прототип має недоліки. 1) У процесі виправлення заднього кінця штаби вигином не визначені ні критерії, ні алгоритм надання форми "як на барабані моталки". 2) При прокатці товстих штаб з високоміцних марок сталей при низьких температурах змотування виникають значні згинаючи та скручуючи навантаження на барабані моталки, на приводі та формуючих роликах. Ці значні навантаження знижують надійність і довговічність роботи устаткування моталки. 3) При змотуванні товстих штаб з високоміцних марок сталей дуже мала величина сили натягу штаби, тому що майже весь момент крутний, створюваний електродвигуном моталки, витрачається на створення поперечного вигину цієї штаби, щоб забезпечити формування рулону. Тому щільність рулону буде знижуватися із зростанням товщини гарячекатаних штаб, а значить знижується і якість змотаних рулонів. В основу корисної моделі поставлена задача підвищення якості змотування гарячекатаних рулонів із важкодеформованих та високоміцних марок сталей, підвищення і забезпечення надійності роботи всього комплексу обладнання для змотування на штабових станах гарячої прокатки. Поставлена задача вирішується за рахунок технічного результату, який полягає в наданні товстим гарячекатаним штабам спеціальної форми безпосередньо перед змотуванням на барабан моталки та змотування на барабан моталки в рулони вже таких вигнутих товстих штаб. Для досягнення вищевказаного результату в способі змотування в рулон гарячекатаної штаби, при якому штабу направляють послідовно через тягнучий пристрій, через подавальний пристрій, який має щонайменше два верхніх ролика і щонайменше один нижній ролик, та змотують штабу на барабан моталки в рулон, при цьому до штаби прикладають роликами подавального пристрою згинальний момент, що діє упоперек поздовжнього напрямку штаби для створення пластичної деформації, згідно з корисною моделлю, згинальний момент, що 1 UA 113963 U 5 10 15 20 25 30 35 40 45 50 55 прикладають роликами подавального пристрою до штаби, діє по всій її довжині, а ролики подавального пристрою надають штабі форму спіралі Архімеда, крім того під час змотування усі верхні та нижні ролики подавального пристрою переміщають одночасно та відцентрово, при цьому кожний наступний по напрямку змотування ролик переміщають на величину в 1,3…2,1 рази більшу, ніж попередній ролик. У результаті порівняльного аналізу пропонованого способу змотування в рулон гарячекатаної штаби із прототипом установлене, що вони мають наступні загальні ознаки: - штабу направляють послідовно через тягнучий пристрій; - штабу направляють через подавальний пристрій, який має щонайменше два верхніх ролика і щонайменше один нижній ролик; - штабу змотують на барабан моталки в рулон, при цьому до штаби прикладають роликами подавального пристрою згинальний момент, що діє упоперек поздовжнього напрямку штаби для створення пластичної деформації; а також відмітні ознаки: - згинальний момент, що прикладають роликами подавального пристрою до штаби, діє по всій її довжині; - ролики подавального пристрою надають штабі форму спіралі Архімеда; - під час змотування усі верхні та нижні ролики подавального пристрою переміщають одночасно та відцентрово; - кожний наступний по напрямку змотування ролик переміщають на величину в 1,3…2,1 рази більшу, ніж попередній ролик. Таким чином, пропонований спосіб змотування в рулон гарячекатаної штаби має нову операцію й нову послідовність виконання операцій. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, та технічним результатом полягає у такому. Завдяки тому, що згинальний момент, який прикладають роликами подавального пристрою до штаби діє по всій її довжині, а ролики подавального пристрою надають штабі форму спіралі Архімеда, крім того під час змотування усі верхні та нижні ролики подавального пристрою переміщають одночасно та відцентрово, при цьому кожний наступний по напрямку змотування ролик переміщають на величину в 1,3…2,1 рази більшу, ніж попередній ролик, стало можливим змотувати гарячекатану товсту штабу з високою щільністю намотування в рулон, що підвищує якість рулону й одночасно знизити навантаження на механізми та вузли моталки, що збільшує її надійність і працездатність. Виключення із зазначеної сукупності ознак відмітної ознаки не забезпечує вирішення поставленої задачі - підвищення якості змотування гарячекатаних рулонів із важкодеформованих і високоміцних марок сталей. Технічне рішення, яке заявляється, невідомо з рівня техніки, тому воно є новим. Технічне рішення, яке заявляється, промислово застосовано, тому що його виконання не представляє труднощів на ПАТ "НКМЗ". Таким чином, пропонованому технічному рішенню може бути представлена правова охорона, тому що воно є новим і промислово застосовано. Суть пропонованого рішення полягає в наступному: Фіг. 1 - схема змотування гарячекатаної штаби на барабан моталки. Фіг. 2 - місце А на фіг. 1 (схема переміщення роликів подавального пристрою при змотуванні гарячекатаної штаби на барабан моталки). Гарячекатана товста штаба 1 по транспортному рольгангу 2 подається до тягнучого пристрою, який складається з верхнього тягнучого ролика 3 і нижнього тягнучого ролика 4 та спрямовує штабу 1 далі у подавальний пристрій 5 (фіг. 1). Подавальний пристрій 5, який має щонайменше два верхніх ролика 6, 7 і щонайменше один нижній ролик 8, забезпечує безперервне постійно діюче пластичне деформування гарячекатаної товстої штаби по всій її довжині завдяки створенню згинального моменту, прикладеного упоперек поздовжнього напрямку штаби 1, та направляє вже вигнуту у формі спіралеподібних витків штабу 1 далі на барабан 9 моталки для остаточного змотування в рулон 10. В момент заходу переднього кінця товстої штаби 1 до барабана 9 моталки формуючі ролики 11 притиснені до барабана 9, що забезпечує щільне притиснення перших витків рулоні 10 до барабана 9 та попереджає прослизання витків рулону 10 по поверхні барабана 9. Після формування декількох витків рулону 10 формуючі ролики 11 відводяться, а формування рулону 10 забезпечується тільки роликами 6, 7 і 8 подавального пристрою 5 і барабаном 9 моталки. Подавальний пристрій 5 деформує штабу в спіралеподібні витки (витки спіралі Архімеда), а барабан 9 моталки тільки перетворює ці спіралеподібні витки вже у витки 2 UA 113963 U 5 10 15 20 25 30 35 40 45 циліндричного рулону 10, забезпечуючи тим самим поліпшення натягу в штабі 1 та підвищується щільність змотування рулону 10. У процесі змотування гарячекатаних товстих штаб 1 (фіг. 2), що проходять через подавальний пристрій 5, за рахунок відцентрово спрямованих і різних по величині переміщень роликів 6, 7 і 8 пристрою 5 відносно точки О (точка О є умовною точкою перетину вертикальної осі нижнього тягнучого ролика 4 і горизонтальної осі барабана 9 моталки) створюється пластичний згинальний момент, що забезпечує деформування гарячекатаної товстої штаби 1 у вигляді витків спіралі Архімеда, тобто завдяки цьому постійному відцентровому переміщенню роликів 6, 7 і 8 забезпечується постійне зменшення радіуса кривизни штаби за рахунок чого й формуються витки спіралі Архімеда, які надалі перетворяться на барабані 9 моталки у витки циліндричного рулону 10. При цьому ролики 6, 7 і 8 пристрою 5 безпосередньо перед прийманням переднього кінця штаби 1 встановлюються у початкове положення відносно точки О, яке відповідає максимальному радіусу кривизни (на фіг. 2 ролики позначені пунктиром перебувають у такому початковому положенні). Після цього найближчі по ходу металу ролики 6, 7, 8 починають повільно й постійно відцентрово переміщатися в положення, відповідне мінімальному радіусу кривизни (напрямки переміщень роликів 6, 7, 8 показані стрілками на фіг. 1). Виконуючи відцентрове переміщення в процесі змотування штаби 1 (фіг. 2) кожний наступний по напряму змотування штаби ролик 7 або 8 відцентрово переміщається на величину в 1,3…2, 1 рази більшу, ніж виконує переміщення попередній йому ролик 6 або 8. Таким чином, для роликів подавального пристрою 5 переміщення визначаються (фіг. 2): а - величина переміщення ролика 6, b=(1,3-2,1)3 - величина переміщення ролика 7, с=(1, 3…2,1)b - величина переміщення ролика 8. Тому в процесі змотування товстих гарячекатаних штаб 1, особливо з високоміцних і важкодеформованих марок сталей штаба 1 пластично деформується згинальним моментом, який створюється роликами 6, 7 і 8 у поперечному напрямку. Так завдяки такому відцентровому і одночасному переміщенню по заданими вищевказаним співвідношенням штабі 1 надається форма витків спіралі Архімеда, які потім відразу укладаються у витки циліндричного рулону 10 на барабані 9 моталки. Таке попереднє деформування гарячекатаної товстої штаби 1, тобто додання їй форми витків спіралі Архімеда (коли відстань між будь-якими двома сусідніми витками величина постійна), дозволяє знизити енергосилові параметри для нової спроектованої моталки, або ж на діючих моталках завантажити вузли й механізми і створити тим самим електродвигуном моталки більш високий натяг, а значить підвищити щільність змотування рулону 10 і, як результат, поліпшити його якість. Тому, переклавши функцію пластичного деформування штаби 1 на подавальний пристрій 5 і звільнивши тим самим барабан 9 моталки від функції пластичного вигину штаби 1, знижується напруженість вузлів моталки при змотуванні, і як результат цього забезпечується підвищення надійності й працездатності всіх вузлів моталки. Таким чином спосіб змотування в рулон гарячекатаної штаби, відповідно до формули корисної моделі, забезпечує підвищення якості змотування рулонів за рахунок збільшення щільності, також забезпечується висока надійність і працездатність усього комплексу встаткування для змотування гарячекатаних штаб на станах гарячої прокатки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Спосіб змотування в рулон гарячекатаної штаби, при якому штабу направляють послідовно через тягнучий пристрій, через подавальний пристрій, який має щонайменше два верхніх ролика і щонайменше один нижній ролик, та змотують штабу на барабан моталки в рулон, при цьому до штаби прикладають роликами подавального пристрою згинальний момент, що діє упоперек поздовжнього напрямку штаби для створення пластичної деформації, який відрізняється тим, що згинальний момент, що прикладають роликами подавального пристрою до штаби, діє по всій її довжині, а ролики подавального пристрою надають штабі форму спіралі Архімеда, крім того під час змотування усі верхні та нижні ролики подавального пристрою переміщають одночасно та відцентрово, при цьому кожний наступний по напрямку змотування ролик переміщають на величину в 1,3…2,1 рази більшу, ніж попередній ролик. 3 UA 113963 U Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21C 47/24

Мітки: змотування, рулон, гарячекатаної, штаби, спосіб

Код посилання

<a href="https://ua.patents.su/6-113963-sposib-zmotuvannya-v-rulon-garyachekatano-shtabi.html" target="_blank" rel="follow" title="База патентів України">Спосіб змотування в рулон гарячекатаної штаби</a>

Попередній патент: Спосіб захисту насаджень черешні та вишні від вишневої мухи rhagoletis cerasi l. (diptera, tephritidae)

Наступний патент: Ролик конвеєра

Випадковий патент: Спосіб діагностики розвитку остеопорозу