Спосіб одержання вуглеводнів з відходів пластмас

Номер патенту: 80543

Опубліковано: 10.06.2013

Автори: Мадатов Артем Валерійович, Яровий Віктор Володимирович, Куций Роман Володимирович

Формула / Реферат

1. Спосіб одержання вуглеводнів з відходів пластмас, що включає попередню підготовку відходів пластмас, піроліз отриманої сировини, очищення парогазових продуктів піролізу від домішок, каталітичний крекінг очищених продуктів піролізу, конденсацію парогазових продуктів крекінгу, ректифікацію отриманого конденсату з виділенням світлих вуглеводнів і кубового залишку, який відрізняється тим, що перед подачею на піроліз сировину змішують з кубовим залишком ректифікації і/або важкими нафтовими залишками і розплавляють.

2. Спосіб за п. 1, який відрізняється тим, що при підготовці відходи пластмас подрібнюють, звільняють від металів і зневоднюють.

3. Спосіб за п. 1, який відрізняється тим, що розплавлену сировину піддають фільтрації.

4. Спосіб за п. 1, який відрізняється тим, що піроліз здійснюють у присутності каталізатора при температурі 350 - 400 °C, а як каталізатор піролізу використовують сесквіоксид заліза.

5. Спосіб за п. 4, який відрізняється тим, що очищення парогазових продуктів піролізу від домішок здійснюють за допомогою їхньої реакції із сесквіоксидом заліза при температурі піролізу.

6. Спосіб за п. 5, який відрізняється тим, що після очищення парогазової суміші зупиняють подачу сировини на піроліз, пропарюють продукти реакції сесквіоксиду заліза з домішками водяною парою з температурою 300-600 °C з утворенням парогазової суміші, яку надалі послідовно пропускають через лужний реагент і кислий реагент, після чого гідроксид заліза, що утворився, прожарюють.

7. Спосіб за п. 1, який відрізняється тим, що каталітичний крекінг здійснюють при температурі 400-450 °C, а як каталізатор крекінгу використовують цеоліт з добавкою рідкісноземельних елементів.

8. Спосіб за п. 7, який відрізняється тим, що як рідкісноземельні елементи використовують щонайменше один елемент, вибраний із групи, що включає цирконій, гафній, лантан, церій, ітрій.

Текст

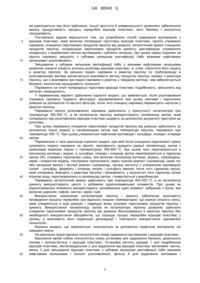

Реферат: Спосіб одержання вуглеводнів з відходів пластмас включає попередню підготовку відходів пластмас, піроліз отриманої сировини, очищення парогазових продуктів піролізу від домішок, каталітичний крекінг очищених продуктів піролізу, конденсацію парогазових продуктів крекінгу, ректифікацію отриманого конденсату з виділенням світлих вуглеводнів і кубового залишку. Перед подачею на піроліз сировину змішують з кубовим залишком ректифікації і/або важкими нафтовими залишками і розплавляють. UA 80543 U (12) UA 80543 U UA 80543 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способу переробки відходів пластмас у вуглеводні, зокрема в бензин, дизельне паливо і пропан-бутан, за допомогою каталітичного піролізу і крекінгу. Зростання цін на нафту і природний газ відкриває перспективу рентабельного виробництва моторного палива з альтернативної сировини. Сировина рослинного походження малоперспективна через великий час вегетації і розосередженості ресурсу по великих площах. Особливий комерційний інтерес для масового виробництва моторного палива представляють великотоннажні промислові і побутові відходи через їхню концентрацію на смітниках і в сховищах у кількості сотень тисяч тон. Відходи полімерів надходять на смітники кожного з мегаполісів у кількості 200-1000 т на добу і легко можуть бути виділені з загальної маси відходів. Відомо, що в результаті нагрівання до 300-600 °C вуглеводневої сировини (у т.ч. і відходів полімерів) без доступу повітря відбувається піроліз органічної частини сировини з утворенням низькомолекулярних продуктів [CnHm]x = yCnHm + zCkHi + g2 + j і синтез з їхніх уламків цілого ряду інших органічних сполук yCnHm + zCkHi = wCaHb + vCdHe + f2. Частину цих продуктів можна використовувати для приготування моторного палива. Однак значна частина сировини перетворюється у вуглець (кокс, сажу) і важкі поліциклічні вуглеводні смоли, що не знаходять збуту. Чим вище температура піролізу, тим більше утвориться коксу, смол і газу, і менше - товарної продукції. Таким чином, однією з задач переробників є зниження температури піролізу, наслідком чого є збільшення виходу цінної продукції - рідких вуглеводнів, поліпшення її якості. Ще однією задачею є забезпечення екологічної безпеки процесу переробки. Третьою задачею є одержання економічної вигоди від переробки відходів за рахунок зниження капітальних і поточних витрат і економії енергії. Відомий спосіб для одержання вуглеводнів з побутового сміття або відходів і/або відходів органічних матеріалів, описаний у патенті Російської Федерації № 2202589, опублікованому 20.04.2003 р., який включає попередню обробку сировини, її завантаження в реактор для здійснення реакції першого крекінгу, завантаження продуктів реакції першого крекінгу в реактор для здійснення реакції другого крекінгу, конденсацію газоподібних вуглеводнів, які утворюються при другому крекінгу, а також фракціонування зібраних від першого і другого крекінгу рідких вуглеводнів. При цьому перший крекінг здійснюють при температурі 350-600 °C, а другий крекінг здійснюють при температурі 600-1200 °C з використанням одного й того ж каталізатора SR-1 на обох стадіях. Недоліком описаного способу є те, що один і той же каталізатор використовується в настільки широкому діапазоні температур, у той час як кожен каталізатор виявляє найбільшу активність у вузькому діапазоні температур - зазвичай не більш 100 °C. Крім того, подача твердих відходів у герметичний реактор піролізу, який до того ж знаходиться під тиском, значно ускладнює конструкцію завантажувального вузла і підвищує ризик витоку продуктів піролізу назовні. Ще однією проблемою є застосування каталізатора крекінгу в ректорі, який обертається і заповнений твердою і рідкою сировиною, оскільки промисловість випускає для нафтохімічної галузі каталізатори, які призначені для роботи винятково в парогазовому середовищі. До того ж, для ефективної роботи каталізатора крекінгу потрібно видалити із сировини сполуки сірки, азоту і хлору, які завжди є у відходах пластмас і у важких нафтових залишках. Найближчим аналогом корисної моделі, яка заявляється є спосіб одержання бензину, дизельного палива і сажі з відходів гуми і/або відходів пластмасових матеріалів, описаний у патенті Російської Федерації № 2142494, опублікованому 10.12.1999 р., який включає попередню підготовку відходів пластмас; піроліз отриманої сировини; очищення парогазових продуктів піролізу від домішок за допомогою їхньої подачі в апарат для десульфування, і/або денітрації, і/або дехлорування; каталітичний крекінг очищених продуктів піролізу; конденсацію парогазових продуктів крекінгу; фракціонування отриманого конденсату за допомогою фракціонуючої колони з виділенням світлих вуглеводнів і кубового залишку. В описаному способі видалення сполук сірки, азоту і хлору з парогазових продуктів піролізу здійснюють у спеціальному апараті - абсорбері - за допомогою застосування хімічного абсорбенту і лише після цього направляють продукти піролізу на крекінг. Абсорбент періодично піддають регенерації або заміні. Крім того, каталізатор крекінгу готують зі змістом 10-20 % їдкого лугу для поглинання залишкової кількості неабсорбованих сполук сірки, азоту і хлору. Такий спосіб очищення сировини перед крекінгом викликає необхідність приготування каталізатора замість придбання типового каталізатора у виробників. Після того, як лужні властивості каталізатора витрачені, він потребує заміни, що знижує термін його служби. В основу корисної моделі поставлена задача створення такого способу одержання вуглеводнів з відходів пластмас, який за рахунок оптимально підібраної послідовності операцій, 1 UA 80543 U 5 10 15 20 25 30 35 40 45 50 55 60 які реалізуються при його здійсненні, їхньої простоти й універсальності дозволить забезпечити високу продуктивність процесу переробки відходів пластмас, його безпеку і екологічну нешкідливість. Поставлена задача вирішується тим, що розроблено спосіб одержання вуглеводнів з відходів пластмас, який включає попередню підготовку відходів пластмас, піроліз отриманої сировини, очищення парогазових продуктів піролізу від домішок, каталітичний крекінг очищених продуктів піролізу, конденсацію парогазових продуктів крекінгу, ректифікацію отриманого конденсату з виділенням світлих вуглеводнів і кубового залишку, при цьому перед подачею на піроліз сировину змішують з кубовим залишком ректифікації і/або важкими нафтовими залишками і розплавляють. Змішування з кубовим залишком ректифікації і/або з важкими нафтовими залишками дозволяє знизити в'язкість розчину-розплаву відходів пластмас, а, отже, спростити його подачу в реактор піролізу. За рахунок подачі сировини в реактор піролізу по трубопроводу в розплавленому вигляді виключається можливість витоку продуктів піролізу назовні з реактора піролізу, що є можливим при подачі сировини в реактор у твердому вигляді, чим забезпечується безпека і екологічна нешкідливість технології. Переважно на етапі попередньої підготовки відходи пластмас подрібнюють, звільняють від металів і зневоднюють. У переважному варіанті здійснення корисної моделі, що заявляється, після розплавлення отриману сировину піддають фільтрації, відокремлюючи при цьому неплавкі і нерозчинні домішки за допомогою сітчастого фільтра, після чого очищену сировину перекачують насосом у реактор піролізу. Переважно піроліз розплавленої сировини здійснюють у присутності каталізатора при температурі 350-400 °C, а як каталізатор піролізу використовують сесквіоксид заліза, який попередньо при розплавленні відходів пластмас додають за допомогою дозуючого пристрою до розплаву. При цьому переважно очищення парогазових продуктів піролізу від домішок здійснюють за допомогою їхньої реакції із сесквіоксидом заліза при температурі піролізу, переважно при температурі 400 °C. При цьому утворюються нафтенові вуглеводні і сульфіди, нітриди і хлориди заліза. Переважною є така реалізація корисної моделі, при якій після очищення парогазової суміші зупиняють подачу сировини на піроліз, пропарюють продукти реакції сесквіоксиду заліза з домішками водяною парою з температурою 300-600 °C, при цьому кокс перетворюється в монооксид вуглецю і водню, а сульфіди, нітриди і хлориди заліза перетворюються в гідроксид заліза (III), отриману парогазову суміш, яка включає монооксид вуглецю, водень, сірководень, аміак і хлористий водень, послідовно пропускають через лужний реагент (наприклад, їдкий луг або негашене вапно) і кислий реагент (наприклад, сірчану кислоту) з утворенням відповідних солей - сульфіду, форміату і хлориду натрію і сульфату амонію, після чого гідроксид заліза, який утворився, виводять з реактора піролізу і прожарюють, у результаті чого гідроксид заліза втрачає воду, перетворюючись в сесквіоксид заліза, і повертається у виробництво. Переважно каталітичний крекінг здійснюють при температурі 400-450 °C, а як каталізатор крекінгу використовують цеоліт з добавкою рідкісноземельних елементів. При цьому як рідкісноземельні елементи використовують щонайменше один елемент, вибраний з групи, яка включає цирконій, гафній, лантан, церій, ітрій. Використання зазначених каталізаторів піролізу і крекінгу забезпечує можливість проведення процесу переробки при відносно низьких температурах, що знижує кількість коксу, який утворюється в ході реакцій, і підвищує вихід цільових парогазових продуктів піролізу і крекінгу. Використання сесквіоксиду заліза як каталізатора піролізу дозволяє здійснити очищення парогазових продуктів піролізу від домішок безпосередньо в реакторі піролізу без необхідності використання абсорбентів, що спрощує процес переробки відходів пластмас у цілому, а можливість його подальшої регенерації і повторного використання здешевлює технологію. Корисна модель, що заявляється, пояснюється за допомогою графічних матеріалів, які наведені нижче. На кресленні представлена технологічна схема одержання вуглеводнів з відходів пластмас. Креслення являє собою технологічну схему установки для одержання бензину, дизельного палива і пропан-бутану з відходів пластмас. Установка містить шредер 1 для подрібнення відходів пластмас, металовіддільник 2 для відділення від відходів пластмас металевих часток, ванну 3 для змішування відходів пластмас з кубовим залишком ректифікації і/або важкими нафтовими залишками і їхнього розплавлення, фільтр 4 для відділення неплавких і 2 UA 80543 U 5 10 15 20 25 30 35 40 45 50 55 нерозчинних домішок, реактор піролізу 5 для здійснення піролізу сировини, яка подається, і очищення парогазових продуктів піролізу від домішок, реактор крекінгу 6 для здійснення крекінгу очищених продуктів піролізу, конденсатор 7 для конденсації парогазових продуктів крекінгу, установку зрідження 8 для зрідження несконденсованих парогазових продуктів крекінгу, накопичувач 9 для накопичення сконденсованих продуктів крекінгу і ректифікаційну колону 10 для фракціонування сконденсованих продуктів крекінгу. Спосіб, який заявляється, здійснюють наступним чином. Відходи пластмас подрібнюють у шредері 1, звільняють від металів за допомогою металовіддільника 2 і зневоднюють. Далі підготовлену сировину направляють за допомогою живильника, наприклад, шнекового або лоткового живильника зі зворотно-поступальним ходом, у ванну 3 для розплавлення і нагрівають. При цьому при нагріванні до 120-130 °C сировину розм'якшують, при 200 °C - розплавляють і перетворюють у напіврідку в'язкотекучу масу (в'язкість 30-50 сСт). Паралельно у ванну 3 дозують каталізатор піролізу сесквіоксид заліза, а також кубовий залишок ректифікації і/або важкі нафтові залишки і здійснюють перемішування, що дозволяє знизити в'язкість розплаву до 10-20 сСт. Розплавлену сировину пропускають через фільтр 4, у якому відокремлюють неплавкі і нерозчинні домішки, і за допомогою насоса по трубопроводу подають у реактор піролізу 5. Процес піролізу під дією каталізатора сесквіоксиду заліза починають при температурі 300 °C і продовжують до 400 °C. При цьому 98-99 % сировини переходить у парогазовий стан, а 1-2 % переходить у піровуглець (кокс), який осідає на стінках реактора піролізу 5 разом з каталізатором. Парогазові продукти піролізу містять вуглеводні лінійної будови З30 - З40. При 400 °C здійснюють очищення парогазових продуктів піролізу від домішок, зокрема, органічних сполук азоту, сірки і хлору, за допомогою їхньої взаємодії із сесквіоксидом заліза, при цьому утворюються нафтенові вуглеводні, олефіни і сульфіди, нітриди і хлориди заліза. У реактор піролізу 5 періодично припиняють подачу розплавленої сировини і подають водяну пару при температурі 300-600 °C. При цьому кокс перетворюється в монооксид вуглецю, а сульфіди, нітриди і хлориди заліза перетворюються в гідроксид заліза (III). Утворену парогазову суміш, яка містить монооксид вуглецю, сірководень, аміак і хлористий водень, послідовно пропускають через лужний реагент (наприклад, їдкий луг або негашене вапно), а потім через кислий реагент (наприклад, сірчану кислоту) з утворенням відповідних солей - сульфіду, форміату і хлориду натрію і сульфату амонію. Гідроксид заліза зіскрібають обертовим шкребком і висипають назовні через затвор у конічному днищі реактора піролізу 5. Потім здійснюють прожарювання гідроксиду заліза в печі при температурі 400-700 °C, перетворюючи його в сесквіоксид заліза і тим самим регенеруючи для повторного використання. Очищені парогазові продукти піролізу з реактора піролізу 5 подають у реактор крекінгу 6, де під дією каталізатора крекінгу цеоліту з добавкою рідкісноземельних елементів при температурі 400-450 °C здійснюють розщеплення важких вуглеводнів до газоподібних (С 3 - С4), легких (С5 С9) і середніх (С10 - С26) вуглеводнів (в основному - олефінів). Частину вуглеводнів лінійної будови (10-20 %) перетворюють у вуглеводні циклічної (нафтенові) і розгалуженої (ізопарафіни) будови. При цьому на поверхні зерен каталізатора також утворюється кокс (1-2 %), тому реактор крекінгу 6 періодично відключають від потоку вуглеводнів і продувають повітрям при 500-600 °C. При цьому кокс вигоряє. Парогазові продукти крекінгу відводять з реактора крекінгу 6 при температурі 430-450 °C і направляють на охолодження і конденсацію в конденсатор 7, де довільно під дією сили ваги відбувається поділ на газ (низькомолекулярні леткі продукти піролізу - пропан-бутан) і конденсат (рідкі вуглеводні). Рідкі вуглеводні подають у накопичувач 9, а потім на розганяння в ректифікаційну колону 10, де їх розділяють на світлі вуглеводні (дизельне паливо і бензин) і кубовий залишок (70 і 30 % мас. відповідно). Кубовий залишок з температурою плавлення близько 70 °C направляють у ванну 3 для розчинення відходів пластмас. Низькомолекулярні леткі продукти піролізу направляють на зрідження в установку зрідження 8 газу. Зріджений пропан-бутан зберігається в резервуарах для рідкого газу під тиском 1,6 МПа. Таким чином, корисна модель, що заявляється, являє собою такий спосіб одержання вуглеводнів з відходів пластмас, який за рахунок оптимально підібраної послідовності реалізованих при його здійсненні операцій, їхньої простоти й універсальності дозволяє забезпечити високу продуктивність процесу переробки відходів пластмас, його безпеку й екологічну нешкідливість. У той же час спрощення процесу одержання палива з відходів дозволяє знизити трудомісткість, енергоємність і капіталоємність виробництва і забезпечити економічну вигоду. 3 UA 80543 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 1. Спосіб одержання вуглеводнів з відходів пластмас, що включає попередню підготовку відходів пластмас, піроліз отриманої сировини, очищення парогазових продуктів піролізу від домішок, каталітичний крекінг очищених продуктів піролізу, конденсацію парогазових продуктів крекінгу, ректифікацію отриманого конденсату з виділенням світлих вуглеводнів і кубового залишку, який відрізняється тим, що перед подачею на піроліз сировину змішують з кубовим залишком ректифікації і/або важкими нафтовими залишками і розплавляють. 2. Спосіб за п. 1, який відрізняється тим, що при підготовці відходи пластмас подрібнюють, звільняють від металів і зневоднюють. 3. Спосіб за п. 1, який відрізняється тим, що розплавлену сировину піддають фільтрації. 4. Спосіб за п. 1, який відрізняється тим, що піроліз здійснюють у присутності каталізатора при температурі 350 - 400 °C, а як каталізатор піролізу використовують сесквіоксид заліза. 5. Спосіб за п. 4, який відрізняється тим, що очищення парогазових продуктів піролізу від домішок здійснюють за допомогою їхньої реакції із сесквіоксидом заліза при температурі піролізу. 6. Спосіб за п. 5, який відрізняється тим, що після очищення парогазової суміші зупиняють подачу сировини на піроліз, пропарюють продукти реакції сесквіоксиду заліза з домішками водяною парою з температурою 300-600 °C з утворенням парогазової суміші, яку надалі послідовно пропускають через лужний реагент і кислий реагент, після чого гідроксид заліза, що утворився, прожарюють. 7. Спосіб за п. 1, який відрізняється тим, що каталітичний крекінг здійснюють при температурі 400-450 °C, а як каталізатор крекінгу використовують цеоліт з добавкою рідкісноземельних елементів. 8. Спосіб за п. 7, який відрізняється тим, що як рідкісноземельні елементи використовують щонайменше один елемент, вибраний із групи, що включає цирконій, гафній, лантан, церій, ітрій. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of hydrocarbons from plastics scrap

Автори англійськоюMadatov Artem Valeriiovych, Kutsyi Roman Volodymyrovych, Yarovyi Viktor Volodymyrovych

Назва патенту російськоюСпособ получения углеводородов из отходов пластмасс

Автори російськоюМадатов Артем Валериевич, Куцый Роман Владимирович, Яровой Виктор Владимирович

МПК / Мітки

МПК: C08J 11/00

Мітки: пластмас, одержання, спосіб, відходів, вуглеводнів

Код посилання

<a href="https://ua.patents.su/6-80543-sposib-oderzhannya-vuglevodniv-z-vidkhodiv-plastmas.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання вуглеводнів з відходів пластмас</a>

Попередній патент: Спосіб контролю орієнтації геостаціонарних космічних апаратів

Наступний патент: Спосіб кріоконсервування сперми собак

Випадковий патент: Спосіб прокатки слябів