Пристрій для подавання компонентів при прямому легуванні сталі

Номер патенту: 81680

Опубліковано: 25.01.2008

Автори: Капцан Фєлікс Вілєновіч, Тахаутдінов Рафкат Спартаковіч, Анікєєв Сєргєй Ніколаєвіч, Штоль Вадім Юрьєвіч, Морозов Андрєй Андрєєвіч, Наконечний Анатолій Якович, Платов Сєргєй Іосіфовіч, Хабібулін Дім Маратовіч

Формула / Реферат

1. Пристрій для подавання компонентів при прямому легуванні сталі, що містить розподільний механізм, виконаний у вигляді лійки і поворотного жолоба з приводом, і проміжні бункери, які взаємозв'язані з труботічкою, який відрізняється тим, що пристрій розміщений у корпусі з кришкою, оснащеному засобами кріплення до конструкцій цеху, при цьому лійка встановлена в кришці, поворотний жолоб - під кришкою, а проміжні бункери розташовані радіально в корпусі з утворенням порожнини поверхнями бункерів, оберненими у бік поздовжньої осі пристрою, і взаємозв'язані з труботічкою за допомогою виконаних у них розвантажувальних отворів і засувок, установлених з можливістю переміщення відносно поздовжньої осі бункера.

2. Пристрій за п. 1, який відрізняється тим, що поперечний переріз бункера являє собою сегмент.

3. Пристрій за п. 1, який відрізняється тим, що проміжні бункери виконані знімними.

4. Пристрій за п. 1, який відрізняється тим, що розвантажувальні отвори виконані на поверхні бункерів, оберненої у бік поздовжньої осі пристрою, а засувки встановлені з можливістю переміщення уздовж поздовжньої осі бункера за допомогою пневмоциліндрів, розміщених у порожнині, утвореній поверхнями бункерів, оберненими у бік поздовжньої осі пристрою.

5. Пристрій за п. 1, який відрізняється тим, що розвантажувальні отвори виконані в днищі бункерів, а засувки встановлені з можливістю переміщення перпендикулярно поздовжній осі бункера за допомогою пневмоциліндрів, установлених під днищем бункерів.

6. Пристрій за п. 1, який відрізняється тим, що розвантажувальні отвори виконані на зовнішній стороні днища бункерів, оберненій у бік корпуса, а засувки встановлені з можливістю переміщення під кутом до поздовжньої осі бункера за допомогою пневмоциліндрів, розташованих із зовнішньої сторони корпуса.

7. Пристрій за п. 1, який відрізняється тим, що бункери встановлені на тензометричних вагах і взаємозв'язані з корпусом за допомогою напрямних роликів, установлених на елементах корпуса, осі яких паралельні поздовжній осі пристрою.

8. Пристрій за п. 1, який відрізняється тим, що оснащений вібратором, взаємозв'язаним з бункерами.

9. Пристрій за п. 1, який відрізняється тим, що усередині лійки установлена перегородка з можливістю повороту у вертикальній площині.

10. Пристрій за п. 1, який відрізняється тим, що корпус виконаний рамковим.

Текст

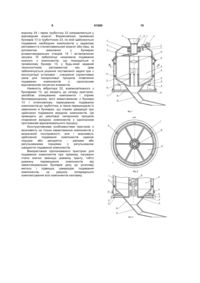

1. Пристрій для подавання компонентів при прямому легуванні сталі, що містить розподільний механізм, виконаний у вигляді лійки і поворотного жолоба з приводом, і проміжні бункери, які взаємозв'язані з труботічкою, який відрізняється тим, що пристрій розміщений у корпусі з кришкою, оснащеному засобами кріплення до конструкцій цеху, при цьому лійка встановлена в кришці, поворотний жолоб - під кришкою, а проміжні бункери розташовані радіально в корпусі з утворенням порожнини поверхнями бункерів, оберненими у бік поздовжньої осі пристрою, і взаємозв'язані з труботічкою за допомогою виконаних у них розвантажувальних отворів і засувок, установлених з можливістю переміщення відносно поздовжньої осі бункера. C2 2 (19) 1 3 дозатори, збірні бункери, зв'язані між собою транспортерами з розвантажувальними механізмами і тічками, при цьому приймальні бункери виконані з похилими тічками, закріпленими під затворами, а потокова лінія постачена пристроями для безперервного зважування, тічками перетоку матеріалів, сполученою ємкістю, що з'єднана із системою аспірації, причому пристрої для безперервного зважування закріплені під похилими тічками приймальних бункерів і виконані попарно убудованими в сполучену ємкість, а тічки перетоку матеріалів встановлені з можливістю зміни напрямку подавання матеріалу з тракту завантаження плавильного агрегату в систему введення в ківш [RU, №2010865 С 1, кл. С21С7/00, опубл. 15.04.1994 р.]. Дія відомого пристрою поширюється тільки на два компоненти, які подаються в сталеплавильний агрегат або сталерозливний ківш. Цими компонентами є шлакоутворювальні матеріали вапно і плавиковий шпат. Пристрій по відомому пристрої призначений для строго утилітарного рішення - підготування суміші шлакоутворювальних матеріалів, що складаються тільки з двох компонентів - вапна і плавикового шпату. У технології прямого легування стали будь-яким легуючим елементом, що утримується в оксидному або іншому матеріалі, вихідними компонентами повинні бути, як мінімум, три матеріали - матеріал, що містить легуючий елемент, відновник і шлакоутворювальна добавка. Відповідно до відомого пристрою підготовлену суміш шлакоутворювальних матеріалів - вапна і плавикового шпату в заданому фіксованому співвідношенні, рівному 4:1 подають в одну сполучену ємкість, з якої готову суміш через відповідні труботічки направляють у сталеплавильний агрегат або сталерозливний ківш. Використання відомого пристрою не забезпечує необхідного режиму регламентованого подавання необхідних для прямого легування стали компонентів, тому що не забезпечується регульоване і своєчасне подавання всіх компонентів, а також швидкодія при подаванні компонентів у сталеплавильний агрегат або сталерозливний ківш. Подавання компонентів у технології прямого легування здійснюють у визначеній завжди строго заданій послідовності, а не у виді суміші всіх подаваних компонентів, що неможливо здійснити за допомогою відомого пристрою. Відомий пристрій не забезпечує регульоване дискретне подавання компонентів, що приводить до порушення заданого технологічного регламенту і неможливості здійснення процесу прямого легування стали. Найбільш близьким аналогом до винаходу, що заявляється, є пристрій для подавання компонентів у сталеплавильну піч і сталерозливний ківш, який встановлений у відомій потоковій лінії для подавання компонентів електросталеплавильного виробництва, що 81680 4 містить розподільний механізм, виконаний у виді багатосекційній воронки з установленим над нею поворотним жолобом і його приводом, при цьому секції воронки з'єднані прямоточними тічками для подавання компонентів у електросталеплавильну піч і сталерозливний ківш і функціонально незалежними тічками для подавання компонентів при обробці сталі в ковшах, під якими встановлені проміжні бункери з живильниками, в основинах яких розташовані бункерні ваги для малих доз, під якими закріплена воронка і дільник потоку [SU, №1020442, кл. С21С7/00, опубл. 30.05.1983р.]. Недоліком відомого пристрою є неможливість здійснення швидкодії процесу подавання необхідних компонентів для прямого легування сталі, наприклад, у сталерозливний ківш під час випуску металевого розплаву зі сталеплавильного агрегату, тому, що подавання всіх необхідних компонентів у ківш, відповідно до відомого винаходу, здійснюють з однієї ємкості - бункерних вагах, у які необхідні компоненти надходять за допомогою живильників із проміжних бункерів. Тому для подавання, наприклад, трьох компонентів при реалізації відомого пристрою, потрібно або послідовно подавати в бункерні ваги всі необхідні компоненти і вже у виді суміші подавати їх у сталерозливний ківш, що неприйнятно в технології прямого легування сталі, де переважно компоненти подають роздільно, або по черзі подавати в сталерозливний ківш необхідні компоненти з дотриманням усіх транспортних операцій, передбачених у відомому пристрої. При цьому порушується технологічний процес прямого легування, що передбачає подавання необхідних компонентів як у строгій послідовності, так і при дотриманні необхідного регламенту. При такому конструктивному рішенні подавання необхідних компонентів із проміжних бункерів у сталеплавильний агрегат або ківш, здійснити синхронність процесів, що протікають при прямому легуванні сталі, не представляється можливим, насамперед через порушення режиму незалежного подавання необхідних компонентів, а також порушення технологічного регламенту прямого легування сталі в процесі експлуатації пристрою. Використання відомого пристрою неприйнятно при веденні процесу прямого легування за новою схемою, а саме, при забезпеченні синхронності плавлення подаваних компонентів, а також сполучення процесу плавлення з відновлювальним процесом. Ця нова технологія полягає в тім, що подавання вихідних компонентів здійснюють у такому порядку й у таких співвідношеннях, що їхнє плавлення відбувається одночасно, практично, з однаковою швидкістю. Цей прийом забезпечує одержання полігомогенної фази, що складається з компонентів, які беруть участь у відновлювальному процесі. Тому реакція відновлення легуючих елементів починається і протікає одночасно з процесом плавлення, що забезпечує високу швидкість і повноту відновлювального процесу. Нова схема процесу зажадала рішення питання по створенню такого пристрою, що забезпечувало б подавання строго 5 регламентованої кількості необхідних компонентів по заданій програмі і послідовності їхньої подачі. В основу винаходу поставлена задача удосконалення пристрою для подавання компонентів при прямому легуванні стали шляхом визначених конструктивних особливостей, що дозволяє забезпечити синхронізацію процесів плавлення вихідних компонентів і відновлення легуючих елементів при зниженні енергетичних і матеріальних витратами. Очікуваний технічний результат забезпечення швидкодії подавання компонентів у заданому режимі з дотриманням необхідного регламенту в процесі прямого легування сталі. Технічний результат досягається тим, що пристрій для подавання компонентів при прямому легуванні сталі, що містить розподільний механізм, виконаний у виді воронки і поворотного жолоба з приводом, і проміжні бункери, які взаємозв'язані з труботічкою, згідно винаходу пристрій розміщений у корпусі з кришкою, постаченому засобами кріплення до конструкцій цеху, при цьому воронка встановлена в кришці, поворотний жолоб - під кришкою, а проміжні бункери розташовані радіально в корпусі з утворенням порожнини поверхнями бункерів, зверненими убік поздовжньої осі пристрою і взаємозв'язані з труботічкою за допомогою виконаних у них розвантажувальних отворів і засувок, установлених з можливістю переміщення щодо поздовжньої осі бункера. Доцільне, щоб поперечний переріз бункера уявляв собою сегмент. Доцільне виконання проміжних бункерів знімними. Доцільне виконання розвантажувальних отворів на поверхні бункерів, зверненої убік поздовжньої осі пристрою, при цьому засувки повинні бути встановлені з можливістю переміщення уздовж поздовжньої осі бункера за допомогою пневмоциліндрів, розміщених у порожнині, утвореної поверхнями бункерів, зверненими убік поздовжньої осі пристрою. Доцільне виконання розвантажувальних отворів в днищі бункерів, при цьому засувки повинні бути встановлені з можливістю переміщення перпендикулярно поздовжньої осі бункера за допомогою пневмоциліндрів, установлених під днищем бункерів. Доцільне виконання розвантажувальних отворів на зовнішній стороні днища бункерів, зверненої убік корпуса, при цьому засувки повинні бути встановлені з можливістю переміщення під кутом до поздовжньої осі бункера за допомогою пневмоциліндрів, розташованих із зовнішньої сторони корпуса. Доцільне встановлення бункерів на тензометричних вагах і взаємозв'язання з корпусом за допомогою напрямних роликів, установлених на елементах корпуса, осі яких паралельні поздовжній осі пристрою. Доцільне постачання пристрою вібратором, взаємозв'язаним з бункерами. 81680 6 Доцільне установлення усередині воронки перегородки з можливістю повороту у вертикальній площині. Пристрій призначений для реалізації технології прямого легування сталі в різних сталеплавильних агрегатах (кисневих конверторах, електродугових печах), сталерозливних ковшах, установках "піч - ківш" і ін. Використання пропонованого пристрою для реалізації технології прямого легування сталі дозволяє значно скоротити цикл плавки за рахунок скорочення часу на позапічну обробку, що включає легування сталі, підвищити продуктивність, поліпшити якість сталі. На фіг.1 зображений пристрій для подавання компонентів при прямому легуванні сталі, поздовжній розріз; на фіг.2 - розріз А-А на фіг.1; на фіг.З поздовжній розріз пристрою з установленням засувок з можливістю переміщення перпендикулярно поздовжньої осі бункера; на фіг.4 - поздовжній розріз пристрою зі знімними бункерами й установленням засувок з можливістю переміщення під кутом до поздовжньої осі бункера. Пристрій містить корпус 1 з розміщеною на ньому кришкою 2. У кришці 2 установлена завантажувальна воронка 3, у нижній частині якої під кришкою 2 встановлений опорний підшипник 4, на якому встановлений поворотний жолоб 5. На кришці 2 змонтований електродвигун 6 з редуктором 7, вихідний вал 8 якого через приводне колесо 9 взаємозв'язаний з поворотним жолобом 5. Усередині завантажувальної воронки 3 на приводній осі 10 установлена перегородка 11 з можливістю повороту у вертикальній площині. Корпус 1 постачений засобами 12 кріплення до конструкцій цеху. Корпус може бути виконаним рамковим для зменшення металомісткості. У корпусі 1 розташовані радіально проміжні бункери 13 з поперечним перерізом у виді сегмента, які можуть бути виконані знімними. У нижній частині бункерів виконані розвантажувальні отвори 14 і встановлені засувки 15, які взаємозв'язани тягами 16 із пневмоциліндрами 17. При виконанні розвантажувальних отворів на поверхні бункера 13, зверненої убік поздовжньої осі пристрою, переміщення засувок 15 уздовж поздовжньої осі бункера 13 забезпечується за допомогою пневмоциліндрів 17, розміщених у порожнині, утвореної поверхнями бункерів, зверненими убік поздовжньої осі пристрою (фіг.1). При виконанні розвантажувальних отворів 14 у днищі бункера 13, переміщення засувок 15 перпендикулярно поздовжньої осі бункера 13 забезпечується за допомогою пневмоциліндрів 17, установлених під днищем бункерів (фіг.2). При виконанні розвантажувальних отворів на зовнішній стороні днища бункера 13, зверненої убік корпуса 1, переміщення засувок 15 під кутом до поздовжньої осі бункера 13 забезпечується за допомогою пневмоциліндрів 17, розташованих із зовнішньої сторони корпуса 1 (фіг.4). Бункери 13 мають опорну тензометричну платформу 18, установлену на тензометричних вагах 19, опори 20 яких установлені на елементах 7 корпуса 1, перпендикулярних поздовжньої осі пристрою. Бункери 13 взаємозв'язани з корпусом 1 за допомогою напрямних роликів 21, установлених на елементах корпуса, осі яких паралельні поздовжньої осі пристрою. У порожнині, утвореної поверхнями бункерів 13, зверненими убік поздовжньої осі пристрою, установлений вібратор 22, взаємозв'язаний з бункерами 13. Під проміжними бункерами 13 у корпусі 1 установлена труботічка 23 з розвантажувальною воронкою 24. Пристрій працює таким чином. Попередньо пристрій для подавання компонентів при прямому легуванні сталі кріпиться до конструкцій цеху за допомогою засобів 12 кріплення, розташованих на корпусі 1. Перед початком процесу обробки в сталеплавильному агрегаті або сталерозливному ковші, або послідовно в тім і іншому агрегатах, проміжні бункери завантажуються підготовленими необхідними компонентами за допомогою конвейєра (на кресленні не показаний). Необхідний за технологією компонент подається в завантажувальну воронку З, встановлену в кришці 2, при цьому положення перегородки 11, установленої на приводній осі 10, паралельно поздовжньої осі пристрою, забезпечує безперешкодне надходження компонента в поворотний жолоб 5. Установлення в завантажувальній воронці 3 перегородки 11 запобігає влученню сторонніх матеріалів у проміжні бункери, що забезпечує синхронність плавлення вихідних компонентів з одночасно протікаючим відновлювальним процесом, а також точність прогнозованого хімічного складу сталі по елементам, що вводяться за допомогою прямого легування. Кришка 2, що розміщена на корпусі 1, виконує дві функції -охороняє компоненти, які подаються в проміжні бункери від влучення в них сторонніх матеріалів, а також є носійною конструкцією для закріплення на ній воронки і поворотного жолоба. При відсутності кришки з'являється можливість влучення в проміжні бункери сторонніх матеріалів, що при експлуатації пристрою може привести до порушення технологічного режиму прямого легування. Встановлення завантажувальної воронки 3 у кришці забезпечує зниження ваги пристрою, підвищує швидкодію при завантаженні необхідних компонентів у проміжні бункери. Включенням електродвигуна 6 крутильний момент передається через редуктор 7, вихідний вал 8 і приводне колесо 9 поворотному жолобові 5, установленому на опорному підшипнику 4. Поворотний жолоб 5 установлюється над відповідним бункером 13, що заповнюється необхідною кількістю необхідного компонента. Розміщення пристрою в корпусі 1 із кришкою 2, постаченому засобами 12 кріплення до конструкцій цеху, забезпечує його компактність, дозволяє розмістити пристрій у необхідному місці для здійснення обробки, забезпечує накопичування і подавання необхідної кількості компонентів, дає можливість зміни кількості проміжних бункерів при зниженні металоємності, а полегшена конструкція дає можливість 81680 8 оперативного перенесення пристрою в межах цеху. Виконання проміжних бункерів знімними в пропонованому пристрої забезпечує оперативність у їхньому транспортуванні, монтажі окремих вузлів пристрою, а також його експлуатації, тому що з'являється можливість оперативної зміни проміжних бункерів без переривання технологічного процесу виплавки сталі. Напрямні ролики 21, що установлені на елементах корпуса, осі яких паралельні поздовжньої осі пристрою призначені для спрощення установлення бункерів 13 у корпус 1. Конструктивне виконання проміжного бункера 13 поперечним перерізом у виді сегмента сприяє швидкодії в процесі подавання необхідних компонентів при експлуатації пристрою, тому що подавання кожного з компонентів здійснюють у режимі, незалежному від режиму подавання компонентів з інших бункерів. Розташування проміжних бункерів радіально в корпусі з утворенням порожнини поверхнями бункерів, зверненими убік поздовжньої осі пристрою, забезпечує ізольованість подаваних у різні бункери необхідних компонентів, а також можливість збільшувати або зменшувати ємкості проміжних бункерів у залежності від особливостей технології при експлуатації установки. Крім того, радіальне розташування бункерів сприяє прискореному подаванню необхідних компонентів з них у сталеплавильний агрегат або сталерозливний ківш, забезпечуючи тим самим заданий технологічний регламент процесу прямого легування сталі. У процесі завантаження відбувається автоматичне зважування завантажуваного в бункер 13 компонента шляхом впливу опорної тензометричної платформи 18 на тензометричні ваги 19, опори 20 яких установлені на елементах корпуса 1, осі яких перпендикулярні поздовжньої осі пристрою. Наявність тензометричних вагів 19 забезпечує підвищення точності маси подаваних компонентів у технології прямого легування, що дає можливість у широких межах варіювати масами подаваних компонентів, особливо, при сполученні процесів прямого легування з мікролегуванням і модифікуванням сталі, у яких також використовуються технологічні прийоми прямого легування, коли маси подаваних компонентів відрізняються на порядки. Аналогічним чином у відповідні бункери 13 завантажуються в необхідній кількості усі компоненти, необхідні за технологією. У процесі обробки розплаву металу у відповідному металургійному агрегаті всі необхідні компоненти подаються з проміжних бункерів 13 єдиною порцією або регульованими порціями послідовно або одночасно. Вивантаження компонента здійснюється через розвантажувальний отвір 14, що відкривається шляхом переміщення засувки 15 за допомогою тяги 16 пневмоциліндром 17. Після вивантаження з бункера 13 заданої кількості компонента, розвантажувальний отвір 14 закривається. Компоненти надходять у розвантажувальну 9 воронку 24 і через труботічку 23 направляються у відповідний агрегат. Взаємозв'язок проміжних бункерів 13 із труботічкою 23, по якій здійснюється подавання необхідних компонентів у заданому регламенті в сталеплавильний агрегат або ківш, за допомогою виконаних у бункерах розвантажувальних отворів 14 і встановлених засувок 15 забезпечує незалежне подавання кожного з компонентів, що знаходиться в проміжному бункері 13, у будь-який заданий технологічним регламентом час. Цим забезпечується рішення поставленої задачі при ν експлуатації установки - створення сприятливих умов для синхронізації процесів плавлення подаваних компонентів з одночасним відновленням легуючих елементів. Наявність вібратора 22, взаємозв'язаного з бункерами 13, що входить до складу пристрою, запобігає злежуванню компонента і сприяє безперешкодному його вивантаженню з бункера 13 і інтенсивному пересуванню подаваних компонентів до труботічки, а також перешкоджає їх зависанню в бункерах, що сприяє швидкодії при здійсненні подавання вихідних компонентів. Це приводить до реалізації синхронних процесів плавлення вихідних компонентів з одночасним протіканням відновлювального процесу. Конструктивними особливостями пристрою є можливість не тільки завантаження компонентів у визначеній послідовності, але і можливість здійснення подавання компонентів єдиною порцією або дискретно рівними або регульованими порціями, з регульованою швидкістю подавання компонентів. Використання пропонованого пристрою для подавання компонентів при прямому легуванні стали значно зменшує довжину тракту, тобто довжину переміщення компонентів від завантажувальних бункерів цеху до розплаву металу і підвищує швидкодію подавання компонентів, за рахунок попереднього комплектування всіх компонентів наплавку. 81680 10 11 81680 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for supplying components at direct steel alloying

Автори англійськоюMorozov Andriei Andrieievich, Takhautdinov Rafkat Spartakovich, Nakonechnyi Anatolii Yakovych, Khabibulin Dim Maratovich, Kaptsan Fieliks Vilienovich, Anikieiev Sierhiei Nikolaievich, Platov Sierhiei Iosifovich, Shtol Vadim Yurievich

Назва патенту російськоюУстройство для подачи компонентов при прямом легировании стали

Автори російськоюМорозов Андрей Андреевич, Тахаутдинов Рафкат Спартакович, Наконечный Анатолий Яковлевич, Хабибулин Дим Маратович, Капцан Феликс Виленович, Аникеев Сергей Николаевич, Платов Сергей Иосифович, Штоль Вадим Юрьевич

МПК / Мітки

МПК: C21C 7/00

Мітки: компонентів, прямому, сталі, пристрій, подавання, легуванні

Код посилання

<a href="https://ua.patents.su/6-81680-pristrijj-dlya-podavannya-komponentiv-pri-pryamomu-leguvanni-stali.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подавання компонентів при прямому легуванні сталі</a>

Попередній патент: Анкер рейкового скріплення

Наступний патент: Контейнер для транспортування і збереження вантажів

Випадковий патент: Помножувач фази сигналу