Футерівка барабанного млина

Формула / Реферат

1. Футерівка барабанного млина, що містить сполучені уздовж барабана плити, виконані з еластомерного матеріалу, верхні частини яких утворюють хвильову робочу поверхню футерівки і забезпечені частково завулканізованими металевими шипами, а нижні частини мають установочну арматуру і сполучені за допомогою кріпильних елементів з барабаном млина, яка відрізняється тим, що верхні частини кожної плити мають форму трапеції, передня, середня і задня грані якої утворюють синусоїдальну хвильову робочу поверхню футерівки, при цьому металеві шипи виконані у вигляді паралелепіпедів, завулканізовані в згадані передні і середні грані плит і розташовані під гострим кутом до осі барабана, причому по периметру завулканізованої частини шипів виконані пази, заповнені еластомерним матеріалом плит, а в основі шипів виконані по два циліндричні пальці, пропущені в отвори установочної арматури так, що простір між основами шипів і установочною арматурою заповнений еластомерним матеріалом плит.

2. Футерівка барабанного млина за п. 1, яка відрізняється тим, що шипи завулканізовані в передніх і середніх гранях плит під гострим кутом α=30-45˚ до осі барабана.

3. Футерівка барабанного млина за будь-яким з п. 1 або 2, яка відрізняється тим, що шипи, завулканізовані в передніх гранях плит, виконані зі скосом під кутом β=20-30˚ до горизонталі у бік обертання барабана.

4. Футерівка барабанного млина за будь-яким з пп. 1-3, яка відрізняється тим, що шипи завулканізовані в передніх і середніх гранях плит так, що їх виступаючі частини над поверхнями граней плит по висоті складають h=30-50 мм.

5. Футерівка барабанного млина за будь-яким з пп. 1-4, яка відрізняється тим, що шипи вздовж передніх і середніх граней плит завулканізовані з однаковим інтервалом, рівним t=30-60 мм.

6. Футерівка барабанного млина за будь-яким з пп. 1-5, яка відрізняється тим, що по периметру завулканізованої частини шипів виконані трапецієподібні пази з шириною більшої основи, розташованої на бічній поверхні шипа, рівною s=10-20 мм, і глибиною, рівною b=10-20 мм.

7. Футерівка барабанного млина за будь-яким з пп. 1-6, яка відрізняється тим, що відстань між основами шипів і установочною арматурою складає δ=10-15 мм.

Текст

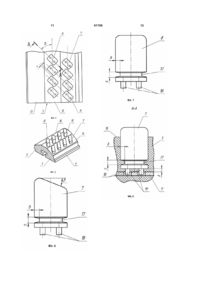

1. Футерівка барабанного млина, що містить сполучені уздовж барабана плити, виконані з еластомерного матеріалу, верхні частини яких утворюють хвильову робочу поверхню футерівки і забезпечені частково завулканізованими металевими шипами, а нижні частини мають установочну арматуру і сполучені за допомогою кріпильних елементів з барабаном млина, яка відрізняється тим, що верхні частини кожної плити мають форму трапеції, передня, середня і задня грані якої утворюють синусоїдальну хвильову робочу поверхню футерівки, при цьому металеві шипи виконані у вигляді паралелепіпедів, завулканізовані в згадані передні і середні грані плит і розташовані під гострим кутом до осі барабана, причому по периметру завулканізованої частини шипів виконані пази, заповнені еластомерним матеріалом плит, а в основі шипів виконані по два циліндричні пальці, пропущені в C2 2 (19) 1 3 Плити в поперечному перетині мають форму чотиригранника, верхня грань якого нахилена у бік обертання барабана. Металеві шипи виконані у вигляді циліндрів з конічною бічною поверхнею виступаючої частини і гладкою циліндричною поверхнею завулканізованої частини. У такій футеровці хвильова робоча поверхня плит має пилкоподібну форму. Хоча це декілька і покращує динаміку і інтенсивність подрібнення матеріалу в барабані в цілому, але фактично виключає з процесу подрібнення передні шипи меншої висоти, які по компоновці знаходяться "в тіні" за задніми шипами більшої висоти. В результаті такого розташування шипи більшої висоти піддаються інтенсивнішій ударній і абразивній дії куль і подрібнюваного матеріалу і тому руйнуються значно швидше, ніж решта шипів. А наявність шипів меншої висоти, що не беруть участь в процесі подрібнення, збільшує масу футеровки. У зв'язку з тим, що в процесі роботи млина на шипи футеровки діють значні ударні навантаження від падіння на них куль і кусків подрібнюваного матеріалу, а завулканізовані частини шипів мають гладку поверхню, то останні розхитуються і випадають з плит, що знижує надійність їх з'єднання з еластомерним матеріалом плит і знижує термін служби футеровки. Технічною задачею, на рішення якої направлений винахід, є поліпшення ефективності подрібнення кускового матеріалу, зменшення кількості шипів і підвищення надійності з'єднання завулканізованої частини шипів з еластомерним матеріалом плит футеровки. Технічний результат, який досягається при використанні винаходу, є підвищення продуктивності, зниження маси футеровки, а також підвищення терміну служби барабанного млина. Технічна задача вирішується, а технічний результат досягається тим, що у футеровці барабанного млина, що містить сполучені уздовж барабана плити, виконані з еластомерного матеріалу, у яких верхні частини утворюють хвильову робочу поверхню футеровки і забезпечені частково завулканізованими металевими шипами, а нижні частини мають установочну арматуру і сполучені за допомогою кріпильних елементів з барабаном млина, згідно винаходу, верхні частини кожної плити мають форму трапеції, передня, середня і задня грані якої утворюють синусоїдальну хвильову робочу поверхню футеровки, при цьому металеві шипи виконані у вигляді паралелепіпедів, завулканізовані в згадані передні і верхні грані плит і розташовані під гострим кутом до осі барабана, причому по периметру завулканізованої частини шипів виконані пази, заповнені еластомерним матеріалом плит, а в основі шипів виконані по два циліндричні пальці, пропущені в отвори установочної арматури так, що простір між основами шипів і установочною арматурою заповнений еластомерним матеріалом плит. 81709 4 Ця сукупність загальних і основних відмітних суттєвих ознак, якими характеризується футеровка барабанного млина, що заявляється, не відома з рівня техніки, є новою і достатньою у всіх випадках, на які розповсюджується об'єм правового захисту. Причинно-наслідковий зв'язок відмітних ознак при їх взаємодії з відомими ознаками в досягненні очікуваного технічного результату, обумовленого поставленою технічною задачею, полягає в наступному. Так, виконання верхніх частин кожної плити у формі трапеції, передня, середня і задня грані якої утворюють синусоїдальну хвильову робочу поверхню футеровки, дозволяє забезпечити активну участь всіх граней плит в процесі подрібнення, більш рівномірний розподіл ударних навантажень на плити від падаючих куль і кусків подрібнюваного матеріалу, що суттєво підвищує ефективність подрібнення матеріалу і термін служби футеровки. Виконання металевих шипів у вигляді паралелепіпедів і їх вулканізація в згаданих тільки передніх і верхніх гранях плит суттєво збільшує площу поперечного перетину шипів, а, отже, і контактну площу подрібнення в порівнянні з циліндричними шипами (прототип), підвищує ефективність подрібнення і знижує загальну масу шипів і футеровки в цілому. Розташування шипів під гострим кутом до осі барабана дозволяє сформувати спіральну поступальну ходу подрібненого матеріалу до розвантажувального патрубка барабанного млина, що підвищує його продуктивність. Виконання по периметру завулканізованої частини шипів пазів, заповнених еластомерним матеріалом плит, забезпечує міцне і надійне з'єднання шипів з плитами. А у зв'язку з тим, що в основі шипів виконані по два циліндричні пальці, пропущені в отвори установочної арматури так, що простір між основами шипів і установочною арматурою заповнений еластомерним матеріалом плит, забезпечується технологічна посадка шипів в певне проектне положення без контакту з установочною арматурою плит. За рахунок цього досягається гарантована амортизація шипів еластомерним матеріалом при падінні на них куль і кускового матеріалу, що знижує ударні навантаження і підвищує термін служби барабанного млина. Крім того, футеровка барабанного млина, що заявляється, має і інші відмінні від прототипу ознаки, які розвивають, доповнюють і характеризують винахід в окремих випадках його виконання і використовуються залежно від конкретних умов виготовлення і експлуатації. Так, у футеровці барабанного млина, що заявляється, згідно винаходу, шипи завулканізовані в передніх і середніх гранях плит під гострим кутом a=30-45° до осі барабана. Таке розташування шипів в передніх і середніх гранях плит забезпечує оптимальну спіральну поступальну ходу подрібненого матеріалу до 5 розвантажувального патрубка барабанного млина, що підвищує його продуктивність. Вказаний гострий кут a розташування шипів до осі барабана визначений дослідним шляхом і є оптимальним для даної конструкції футеровки і забезпечує якнайкраще поєднання якості подрібнення матеріалу і продуктивності барабанного млина. Вибір цього кута менше нижньої межі (a=30°) недоцільний, оскільки в цьому випадку збільшується довжина шляху матеріалу по спіралі, внаслідок чого знижується продуктивність барабанного млина. Вибір цього кута більше верхньої межі (a=45°) також недоцільний, оскільки в цьому випадку зменшується довжина шляху матеріалу по спіралі, внаслідок чого знижується якість подрібнення. У футеровці барабанного млина, що заявляється, згідно винаходу, шипи, завулканізовані в передніх гранях плит, виконані зі скосом під кутом b=20-30° у бік обертання барабана. Виконання згаданого скосу, забезпечує розкладання сил реакцій від падіння куль і кусків матеріалу на ці шипи на вертикальні і горизонтальні складові. При цьому вертикальні складові цих реакцій направлені на ефективне подрібнення кускового матеріалу, а горизонтальні складові цих реакцій направлені по дотичній до гвинтової спіралі і сприяють переміщенню подрібненого матеріалу до розвантажувального патрубка барабанного млина, що підвищує його продуктивність. Вибраний кут скосу шипів, завулканізованих в передніх гранях плит, визначений дослідним шляхом, є оптимальним для даної конструкції шипів і забезпечує якнайкраще поєднання якості подрібнення матеріалу і продуктивності барабанного млина. Вибір цього кута менше нижньої межі (b=20°) недоцільний, оскільки в цьому випадку зменшується горизонтальні складові цих реакцій, внаслідок чого знижується продуктивність барабанного млина. Вибір цього кута більше верхньої межі (b=30°) також недоцільний, оскільки в цьому випадку зменшуються вертикальні складові цих реакцій, внаслідок чого знижується інтенсивність і якість подрібнення матеріалу. У футеровці барабанного млина, що заявляється, згідно винаходу, шипи завулканізовані в передніх і середніх гранях плит так, що їх виступаючі частини над поверхнями граней плит по висоті складають h=30-50мм. Така висота виступаючих частин шипів визначена дослідним шляхом і є оптимальною в заданому діапазоні для бронювання еластомерного матеріалу плит і підвищення терміну служби футеровки. Вибір висоти виступаючих частин шипів менше нижньої межі (h=30мм) не доцільний, оскільки в цьому випадку відбувається швидкий знос виступаючих частин шипів, внаслідок чого знижується термін служби футеровки. 81709 6 Вибір висоти виступаючих частин шипів більше верхньої межі (h=50мм) також не доцільний, оскільки в цьому випадку збільшується маса шипів і футеровки в цілому. У футеровці барабанного млина, що заявляється, згідно винаходу, шипи в передніх і середніх гранях плит завулканізовані з однаковим інтервалом, рівним t=30-60мм. Такий інтервал розташування шипів в передніх і середніх гранях плит визначений дослідним шляхом і є оптимальним в заданому діапазоні для бронювання еластомерного матеріалу плит і підвищення терміну служби футеровки. Вибір інтервалу розташування шипів в передніх і середніх гранях плит менше нижньої межі (t=30мм) не доцільний, оскільки в цьому випадку збільшується маса шипів і футеровки в цілому. Вибір інтервалу розташування шипів в передніх і середніх гранях плит більше верхньої межі (t=60мм) також не доцільний, оскільки в цьому випадку збільшується відстань між шипами, зменшується кількість шипів і знижується якість подрібнення матеріалу. У футеровці барабанного млина, що заявляється, згідно винаходу, по периметру завулканізованої частини шипів виконані трапецієвидні пази з шириною більшої основи, розташованої на бічній поверхні шипа, рівної s=1020мм і завглибшки, рівної b=10-20мм. Виконання по периметру завулканізованої частини шипів трапецієвидних пазів із згаданою шириною і глибиною забезпечує надійне технологічне заповнення пазів еластомерним матеріалом при виготовленні плит з шипами в пресформі, а також міцне і надійне з'єднання шипів з плитами. Вибрана ширина і висота трапецієвидних пазів завулканізованих частин шипів визначена дослідним шляхом і є оптимальною для забезпечення міцного і надійного з'єднання шипів з плитами. Вибір ширини і висоти трапецієвидних пазів завулканізованих частин шипів менше нижньої межі (s=10мм і b=10мм) не доцільний, оскільки в цьому випадку знижуються технолoгічна можливість заповнення їх еластомерним матеріалом та міцність зчеплення завулканізованої частини шипів з еластомерним матеріалом плит. Вибір ширини і висоти трапецієвидних пазів завулканізованих частин шипів більше верхньої межі (s=20мм і b=20мм) також не доцільний, оскільки в цьому випадку знижується амортизаційна можливість, а також маса і міцність шипів, внаслідок чого знижується термін служби футеровки. У футеровці барабанного млина, що заявляється, згідно винаходу, відстань між основами шипів і установочною арматурою складає d=10-15мм. Вибір відстані між основами шипів і установочною арматурою у вказаних межах забезпечує надійну і гарантовану амортизацію 7 шипів еластомерним матеріалом при падінні на них куль і кускового матеріалу барабанного млина. Вибрана відстань між основами шипів і установочною арматурою визначена дослідним шляхом і є оптимальним для ефективного демпфування ударних навантажень на шипи. Вибір відстані між основами шипів і установочною арматурою менше нижньої межі (d=10мм) не доцільний у зв'язку з тим, що зменшується висота амортизуючого шару еластомерного матеріалу між основами шипів і установочною арматурою, що буде впливати на підвищення внутрішніх напруг у матеріалі і його дострокове руйнування. Вибір відстані між основами шипів і установочною арматурою більше верхньої межі (d=15мм) також не доцільний у зв'язку з тим, що збільшуються товщина плити, маса футеровки і коливання шипів, що приведе до підвищення напруги тиску та ростягу. З рівня техніки заявник не виявив технічні рішення, співпадаючі із загальними і відмітними ознаками футеровки барабанного млина, що заявляється, що свідчить про те, що пропоноване технічне рішення не є частиною рівня техніки і відповідає критерію винаходу «новизна». З рівня техніки заявник не виявив технічні рішення, співпадаючі з відмітними ознаками футеровки барабанного млина, що заявляється, що свідчить про те, що пропоноване технічне рішення для фахівця не є очевидним, не випливає явно з рівня техніки і відповідає критерію винаходу «винахідницький рівень». Надалі винахід пояснюється докладним описом кращого варіанту здійснення з посиланнями на прикладені креслення. На фіг.1 зображена футеровка барабанного млина, поперечний розріз. На фіг.2 зображено кріплення плити до барабана барабанного млина, вид збоку. На фіг.3 зображена плита футеровки барабанного млина, вид збоку. На фіг.4 зображена плита футеровки барабанного млина, вид зверху. На фіг.5 зображена плита футеровки барабанного млина, аксонометрія. На фіг.6 зображений шип, модифікація 1, вид збоку. На фіг.7 зображений шип, модифікація 2, вид збоку. На фіг.8 зображений розріз А-А на фіг.3. Футеровка 1 барабанного млина монтується усередині барабана 2 /фиг. 1/ і містить (фіг.1-8) сполучені уздовж барабана 2 (фіг.1) плити 3, виконані з еластомерного матеріалу. Плити 3 з передньої сторони мають виступи 4, а із задньої сторони відповідні їм пази 5, і сполучені між собою внапустку. Верхні частини плит 3 утворюють хвильову робочу поверхню 6 футеровки 1 і забезпечені частково завулканізованими металевими шипами 7, 8. Нижні частини плит 3 мають установочну арматуру 9 (фіг.8) і сполучені за допомогою кріпильних елементів з барабаном 2 млина (фіг.2). 81709 8 Кріпильні елементи включають болти 10, демпфуючі втулки 11, шайби 12 і гайки 13. Верхні частини кожної плити 3 мають форму трапеції, передня, середня і задня грані 14, 15, 16 якої утворюють синусоїдальну хвильову робочу поверхню 6 футеровки 1 (фіг.1-3). Металеві шипи 7 (модифікація 1) (фіг.6) і 8 (модифікація 2)(фіг.7) виконані у вигляді паралелепіпедів, завулканізовані в згадані передні і верхні грані 14, 15 плит 3 і розташовані під гострим кутом a до осі барабана 2. По периметру завулканізованої частини шипів 7, 8 виконані трапецієвидні пази 17, заповнені еластомерним матеріалом плит 3 (фіг.8). У основі шипів 7, 8 (фіг.6, 7) виконані по два циліндричні пальці 18, пропущені в отвори 19 установочної арматури 9 так, що простір між основами шипів 7, 8 і установочною арматурою 9 заповнений еластомерним матеріалом плит 3 (фіг.8). Шипи 7, 8 завулканізовані в передніх і середніх гранях 14, 15 плит 3 під гострим кутом a=30-45° до осі барабана 2 (фіг.4). Шипи 7 (фіг.6), завулканізовані в передніх гранях 14 плит 3, виконані зі скосом під кутом b=20-30° у бік обертання барабана 2. Шипи 7, 8 завулканізовані в передніх і середніх гранях 14, 15 плит 3 так, що їх виступаючі частини над поверхнями граней 14, 15 плит 3 по висоті складають h=30-50мм. Шипи 7, 8 в передніх і середніх гранях 14, 15 плит 3 завулканізовані з однаковим інтервалом, рівним t=30-60мм. По периметру завулканізованої частини шипів 7, 8 виконані трапецієвидні пази 17 з шириною більшої основи, розташованої на бічній поверхні шипів 7, 8, рівної s=10-20мм і завглибшки, рівної b=10-20мм. Відстань між основами шипів 7, 8 і установочною арматурою 9 (фіг.8) складає d=1015мм. Футеровка 1 барабанного млина працює таким чином. В процесі обертання барабана 2 /фиг. 1/, наприклад, по ходу годинникової стрілки млинове завантаження (кулі і кусковий матеріал) падає на плити 3 і на частково завулканізовані в їх передніх і середніх гранях 14, 15 металеві шипи 7, 8 футеровки 1 і захоплюється її хвильовою робочою поверхнею 6. При цьому металеві шипи 7, 8 плити 3 футеровки 1, що знаходяться в нижньому положенні, захоплюють млинове завантаження і піднімають їх на деяку висоту. Підняте млинове завантаження на певній висоті зісковзує з металевих шипів 7, 8 плит 3, падає вниз і дробить кусковий матеріал, що знаходиться в нижній частині барабана 2. При цьому верхні частини кожної плити 3, виконані у формі трапеції, передня, середня і задня грані 14, 15, 16 яких утворюють синусоїдальну хвильову робочу поверхню 6 футеровки 1, забезпечують активну участь всіх граней 14, 15, 16 плит 3 в процесі подрібнення. 9 За рахунок цього відбувається більш рівномірний розподіл ударних навантажень на плити 3 від падаючих куль і кусків подрібнюваного матеріалу, що суттєво підвищує ефективність подрібнення матеріалу і термін служби футеровки 1. Причому металеві шипи 7, 8, виконані у вигляді паралелепіпедів і завулканізовані тільки в передніх і верхніх гранях 14, 15 плит 3, забезпечують суттєве збільшення площі поперечного перетину шипів 7, 8, а, отже, і контактну площу подрібнення. Це підвищує ефективність подрібнення і знижує загальну масу шипів 7, 8 і футеровки 1 в цілому. У зв'язку з тим, що шипи 7, 8 розташовані під гострим кутом a=30-45° до осі барабана 2, це дозволяє сформувати спіральну поступальну ходу подрібненого матеріалу до розвантажувального патрубка барабанного млина, що підвищує його продуктивність. За рахунок виконання скосу, на металевих шипах 7, під кутом b=20-30° у бік обертання барабана 2 забезпечується розкладання сил реакцій від падіння куль і кусків матеріалу на ці шипи 7 на вертикальні і горизонтальні складові. При цьому вертикальні складові цих реакцій забезпечують ефективне подрібнення кускового матеріалу. А горизонтальні складові цих реакцій направлені по дотичній до гвинтової спіралі і сприяють переміщенню подрібненого матеріалу до розвантажувального патрубка барабанного млина, що підвищує його продуктивність. Виконані по периметру завулканізованої частини шипів 7, 8 трапецієвидні пази 17, заповнені еластомерним матеріалом плит 3, забезпечують міцне і надійне з'єднання шипів 7, 8 з плитами 3. Циліндричні пальці 18 в основі шипів 7, 8, пропущені в отвори 19 установочної арматури 9 так, що простір між основами шипів 7, 8 і установочною арматурою 9 заповнений еластомерним матеріалом плит 3, забезпечують технологічну посадку шипів 7, 8 в певному проектному положенні без контакту з установочною арматурою 9 плит 3. За рахунок цього досягається якісна амортизація шипов 7, 8 еластомерним матеріалом при падінні на них куль і кускового матеріалу, що знижує ударні навантаження і підвищує термін служби барабанного млина. В результаті цього відбувається ефективне подрібнення кускового матеріалу. При цьому досягається підвищення продуктивності, зниження маси футеровки 1, а також підвищення терміну служби барабанного млина. Пропонована футеровка барабанного млина відповідає критерію винаходу «промислова придатність», оскільки може бути багаторазово виготовлена в умовах промислового виробництва з використанням стандартного устаткування, сучасних матеріалів і технології на будь-якому підприємстві полімерного виробництва. Перелік позначень: 81709 10 1. Футеровка 2. Барабан 3. Плита 4. Виступ плити 3 5. Паз плити 3 6. Хвильова робоча поверхня футеровки барабанного млина 7. Металевий шип (модифікація 1) 8. Металевий шип (модифікація 2) 9. Установочна арматура плити 3 10.Болт 11. Втулка 12. Шайба 13. Гайка 14. Передня грань плити 3 15. Середня грань плити 3 16. Задня грань плити 3 17. Трапецієвидний паз шипа 7, 8 18. Циліндричний палець шипа 7, 8 19. Отвір установочної арматури 9 плити 3 11 81709 12

ДивитисяДодаткова інформація

Назва патенту англійськоюLining of rattler

Автори англійськоюChyzhyk Yevhenii Fedorovych

Назва патенту російськоюФутеровка барабанной мельницы

Автори російськоюЧижик Евгений Федорович

МПК / Мітки

МПК: B02C 17/22, B02C 17/00

Мітки: млина, футерівка, барабанного

Код посилання

<a href="https://ua.patents.su/6-81709-futerivka-barabannogo-mlina.html" target="_blank" rel="follow" title="База патентів України">Футерівка барабанного млина</a>

Попередній патент: Аварійний рятувальний засіб для покидання потенційно небезпечних об’єктів

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Склад для закриття і завершення будівництва свердловин