Виливниця для одержання сталевого зливка

Номер патенту: 83747

Опубліковано: 25.09.2013

Автори: Панченко Олександр Іванович, Корнієвський Віталій Миколайович, Кійко Сергій Геннадійович, Булат Володимир Олександрович, Логозинський Ігор Миколайович, Сальніков Анатолій Семенович, Шибеко Павло Анатолійович, Левін Борис Арнович

Формула / Реферат

Виливниця для одержання сталевого зливка, яка складається з чотиригранного корпусу, розширеного вгору з внутрішньою робочою порожниною, яка має верхню прибуткову і нижню основну частини, та утворює зовнішню поверхню зливка, теплоізоляційних вставок, розміщених на внутрішній поверхні корпусу на рівні прибуткової частини робочої порожнини, при цьому в двох протилежно розташованих гранях корпусу, у верхніх їх частинах, виконані наскрізні вирізи для стриперування зливків, яка відрізняється тим, що висота теплоізоляційних вставок складає 0,13-0,14 висоти робочої порожнини, а висота наскрізного вирізу в протилежно розташованих гранях корпусу становить 0,11-0,13 висоти корпусу.

Текст

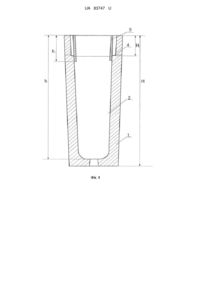

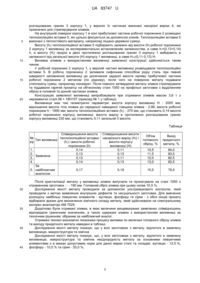

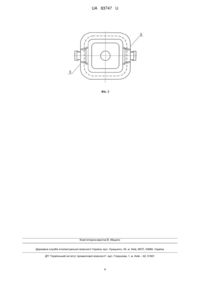

Реферат: Виливниця для отримання сталевого зливка складається з чотиригранного корпусу, розширеного вгору з внутрішньою робочою порожниною, яка має верхню прибуткову і нижню основну частини, та утворює зовнішню поверхню зливка, теплоізоляційних вставок, розміщених на внутрішній поверхні корпусу на рівні прибуткової частини робочої порожнини, при цьому в двох протилежно розташованих гранях корпусу, у верхніх їх частинах, виконані наскрізні вирізи для стриперування зливків. Висота теплоізоляційних вставок складає 0,13-0,14 висоти робочої порожнини, а висота наскрізного вирізу в протилежно розташованих гранях корпусу становить 0,11-0,13 висоти корпусу. UA 83747 U (12) UA 83747 U UA 83747 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі чорної металургії, машинобудування, зокрема до конструкції виливниць з теплоізоляційними вставками, встановленими в корпусі виливниці, та може бути, використана для отримання зливків при сифонному розливанні сталі. Найбільш близькою до технічного рішення, що заявляється, є виливниця для отримання сталевого зливка (див. "Виливниця без надставок для зливків масою 3,6 тонн", конструкторські матеріали ПАТ "Запорізький електрометалургійний завод "Дніпроспецсталь" ім. О.М. Кузьміна", креслення № М-14880Г (сб), 1987 p.), яка складається з чотиригранного корпусу, розширеного вгору з внутрішньою робочою порожниною, яка має верхню прибуткову і нижню основну частини, та утворює зовнішню поверхню зливка, теплоізоляційних вставок, розміщених на внутрішній поверхні корпусу на рівні прибуткової частини робочої порожнини, при цьому в двох протилежно розташованих гранях корпусу, у верхніх їх частинах, виконані наскрізні вирізи для стриперування зливків. Недоліком відомої виливниці є низький вихід придатного металу. У відомій виливниці співвідношення висоти теплоізоляційної вставки становить 0,17 від висоти робочої порожнини корпусу. Це сприяє формуванню відносно великої прибутковою зони зливка та, як наслідок, призводить до технологічно невиправданих втрат металу з головним обрізом зливка. Крім того, відоме співвідношення висоти вирізів в протилежно розташованих гранях корпусу, що становить 0,19 від загальної висоти корпусу зливка, обмежує рівень наливу металу у виливницю в процесі виливки зливка, що також призводить до зниження виходу придатного металу. В основу корисної моделі поставлена задача удосконалення конструкції виливниці шляхом зміни її масогабаритних параметрів, що дозволяє оптимізувати теплофізичні умови кристалізації рідкого металу у прибутковій частині робочої порожнини корпусу виливниці, тим самим забезпечити мінімальний головний обріз, що дозволить підвищити вихід придатного металу при виробництві сталі. Поставлена задача вирішується тим, що у відомій виливниці для отримання сталевого зливка, яка складається з чотиригранного корпусу, розширеного вгору з внутрішньою робочою порожниною, яка має верхню. прибуткову і нижню основну частини, та утворює зовнішню поверхню зливка, теплоізоляційних вставок, розміщених на внутрішній поверхні корпусу на рівні прибуткової частини робочої порожнини, при цьому в двох протилежно розташованих гранях корпусу, у верхніх їх частинах, виконані наскрізні вирізи для стриперування зливків, новим, відповідно до корисної моделі, є те, що висота теплоізоляційних вставок складає 0,13-0,14 висоти робочої порожнини, а висота наскрізного вирізу в протилежно розташованих гранях корпусу становить 0,11-0,13 висоти корпусу. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак та технічним результатом, що досягається, полягає у такому. Заявлене співвідношення висоти теплоізоляційної вставки до висоти робочої порожнини, яке дорівнює 0,13-0,14, та відношення висоти вирізів у протилежних стінках корпусу виливниці до її загальній висоті, яке дорівнює 0,11-0,13, у сукупності з відомими суттєвими ознаками, дозволить забезпечити раціональний режим тепловідводу за всіма напрямками охолодження об'єму металу у виливниці з урахуванням основних складових процесу виливання: як технологічних (хімічний склад сталі, швидкість подачі металу у виливницю, температура металу та т.д.), так і конструктивних (поперечний переріз та висота корпусу виливниці, маса металу у робочій порожнині, теплостійкість та теплопровідність матеріалу виливниці та теплоізоляційної вставки, та ін.). Це гарантує утворення оптимальних теплофізичних умов кристалізації рідкого металу у прибутковій частині зливка, а також можливість регулювання рівня наливу металу уприбуткову частину робочої порожнини виливниці, та, як наслідок, призводить до підвищення виходу придатного металу. При висоті теплоізоляційної вставки більше ніж 0,14 висоти робочої порожнини збільшується головний обріз зливка і знижується вихід придатного металу, а при співвідношенні висоти теплоізоляційної вставки менше ніж 0,13 висоти робочої порожнини усадочна раковина може опинитися в тілі зливка, що збільшує величину головного обрізу. При висоті наскрізного вирізу у протилежно розташованих гранях корпусу більше ніж 0,13 його висоти, знижується вихід придатного металу внаслідок збільшення прибуткової частини зливка, а при висоті наскрізного вирізу у протилежно розташованих гранях корпусу менше ніж 0,11 його висоти, ускладнюється процес стриперування зливка. Суть корисної моделі пояснюється кресленнями, де на фіг. 1 зображений загальний вигляд виливниці (поперечний розріз), а на фіг. 2 - вигляд зверху на фіг. 1. Виливниця складається з чотиригранного корпусу 1, всередині якого виконана робоча порожнина 2 у формі зливка, який має верхню прибуткову і основну частини. У двох протилежно 1 UA 83747 U 5 10 15 20 25 розташованих гранях 3 корпусу 1, у верхніх їх частинах виконані наскрізні вирізи 4, які призначені для стриперування зливків. На внутрішній поверхні корпусу 1 в зоні прибуткової частини робочої порожнини 2 розміщені теплоізоляційні вставки 5, які щільно фіксуються за допомогою клинів. Теплоізоляційні вставки 5 виконані з теплостійкого матеріалу, наприклад піщано-деревної суміші. Висоту (hi) теплоізоляційної вставки 5 підбирають залежно від висоти (h) робочої порожнини 2 корпусу 1 виливниці за експериментально встановленим залежностям, а саме hi=(0,13÷0,14) h, а висоту (Hi) прорізі в двох протилежно розташованих гранях 3 корпусу 1 вибирають в залежності від загальної висоти (Н) корпусу 1 виливниці, а саме H i=(0,11-0,13) Н. Виливка зливків з використанням виливниці заявленої конструкції здійснюється таким чином. У робочій порожнині 2 корпусу 1, у верхній частині виливниці розміщували теплоізоляційні вставки 5. В робочу порожнину 2 заливали сифонним способом рідку сталь при певній швидкості заповнення виливниці до досягнення заданої висоти наливу прибуткової частини робочої порожнини 2 металом (по рідкому), після чого на поверхню металу подавали утеплюючу суміш, наприклад люнкерит. Після повного затвердіння металу зливок стриперували та піддавали гарячій прокатці на обтискному стані 1050 на профільні заготовки з відділенням обрізу в головній та донній частинах зливка. Конструкцію заявленої виливниці випробовували при отриманні зливків масою 3,6 т з нержавіючої сталі 08 × 18Н10Т (приклад № 1 y таблиці). Виливниця має такі геометричні параметри: висота корпусу виливниці Н - 2055 мм; відношення висоти тіла зливка до середньої наведеної товщини зливка - 2,96; висота робочої порожнини h - 1950 мм; висота теплоізоляційних вставок (hi) - 270 мм, що становить 0,14 висоти робочої порожнини корпусу виливниці; висота вирізу в протилежно розташованих гранях корпусу виливниці 230 мм, що становить 0,11 загальній її висоти. Таблиця Співвідношення висоти № теплоізоляційної вставки Тип виливниці з/р (hi) і висоти робочої порожнини (h) 1. 0,14 2. 0,13 Заявлена 3. 0,13 4. 0,14 За 5. найближчим 0,17 аналогом 30 35 40 45 Співвідношення висоти наскрізного вирізу (Ні) і висоти корпусу виливниці (Н) 0,11 0,13 0,11 0,13 0,19 Об'єм головного обрізу, % Вихід придатного металу, % 10,5 11,5 12,0 13,0 84,0 83,0 82,5 83,5 15,5 79,0 Після кристалізації металу у виливниці зливок вилучали та прокатували на стані 1050 з отриманням заготовок - 190 мм. Головний обріз зливка при цьому склав 10,5 %. Дослідження якості металу проводили за допомогою ультразвукового контролю, який проводили з метою виявлення внутрішніх дефектів та несуцільності заготовки. Для вивчення розподілу найбільш ліквуючих елементів - вуглецю, фосфору та сірки - з обох кінців прокату відбирали зразки для визначення хімічного складу металу, який здійснювали на спектральному експрес-аналізаторі AM 7529. Додатково були отримані зливки, в яких величини вищевказаних заявлених співвідношень відповідали граничним значенням, а також одержані зливки з використанням виливниці за технічним рішенням, обраним за найближчий аналог. Отримані техніко-економічні показники процесу виливки по величині головного обрізу зливка та виходу придатного металу наведені в таблиці. Дослідження якості металу показує, що у всіх заготовках з металу, відлитого в заявлену виливницю, макроструктура та хімічна Дослідження якості металу показує, що, у всіх заготовках з металу, відлитого в заявлену виливницю, макроструктура та хімічна неоднорідність металу за основними ліквуючими елементами є в межах допустимих норм для даної марки сталі та складає: вуглецю - 12,5 %, фосфору - 10,5 % та сірки - 33,0 %. 2 UA 83747 U 5 Головний обріз заготовок становить 10,5-13,0 % проти 15,5 % за найближчим аналогом, а вихід придатної продукції збільшено на 3-5 % в порівнянні з найближчим аналогом та становить 82-84 %. Промислова придатність пристрою, що заявляється, підтверджується можливістю здійснення його на відомому обладнанні в умовах промислового виробництва з використанням вітчизняного обладнання, відомих матеріалів та пристроїв. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Виливниця для одержання сталевого зливка, яка складається з чотиригранного корпусу, розширеного вгору з внутрішньою робочою порожниною, яка має верхню прибуткову і нижню основну частини, та утворює зовнішню поверхню зливка, теплоізоляційних вставок, розміщених на внутрішній поверхні корпусу на рівні прибуткової частини робочої порожнини, при цьому в двох протилежно розташованих гранях корпусу, у верхніх їх частинах, виконані наскрізні вирізи для стриперування зливків, яка відрізняється тим, що висота теплоізоляційних вставок складає 0,13-0,14 висоти робочої порожнини, а висота наскрізного вирізу в протилежно розташованих гранях корпусу становить 0,11-0,13 висоти корпусу. 3 UA 83747 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюLohozynskyi Ihor Mykolaiovych, Salnikov Anatolii Semenovych, Bulat Volodymyr Oleksandrovych

Автори російськоюЛогозинский Игорь Николаевич, Сальников Анатолий Семенович, Булат Владимир Александрович

МПК / Мітки

МПК: B22D 7/06

Мітки: виливниця, сталевого, зливка, одержання

Код посилання

<a href="https://ua.patents.su/6-83747-vilivnicya-dlya-oderzhannya-stalevogo-zlivka.html" target="_blank" rel="follow" title="База патентів України">Виливниця для одержання сталевого зливка</a>

Попередній патент: Пристрій для дослідження злущування насінин олійних культур

Наступний патент: Упаковка для сипучих продуктів одноразового заварювання

Випадковий патент: Спосіб виготовлення поелементно армованого стінового модуля "стімоль"