Спосіб гідродинамічного штампування та пристрій для його здійснення

Номер патенту: 83807

Опубліковано: 26.08.2008

Автори: Брагін Олександр Павлович, Бичков Сергій Андрійович, Кривцов Володимир Станіславович, Полтарушніков Сергій Андрійович, Зайцев Віталій Єгорійович

Формула / Реферат

1. Спосіб гідродинамічного штампування, наприклад, деталей з листових заготовок, при якому листову заготовку поміщають у матрицю, встановлюють на неї формуючу гідравлічну камеру, заповнену рідким передатним середовищем, і створюють в ній імпульс високого тиску шляхом навантаження поверхні рідкого передатного середовища, що перебуває в ній, ударом твердого тіла - снаряда, що рухається з швидкістю 50...250 мс-1, який відрізняється тим, що снаряд розганяють прискорюваним потоком рідини під тиском таким чином, що весь час розгону снаряда об'єм порожнини над снарядом заповнений повністю, потік рідини безвідривно супроводжує снаряд на всьому шляху його руху, в потоці рідини, що супроводжує снаряд, додатково створюють гідравлічний удар завдяки різкій зупинці обойми снаряда.

2. Спосіб за п. 1, який відрізняється тим, що потік рідини, що розганяє снаряд, формують у пристрої розгону снаряда шляхом гідравлічної мультиплікації швидкості цієї рідини, що витісняє проміжний поршень, переміщуваний впливом тиску будь-якого зовнішнього джерела енергії.

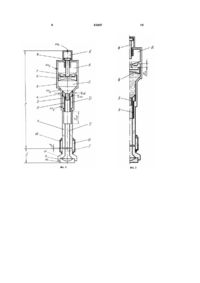

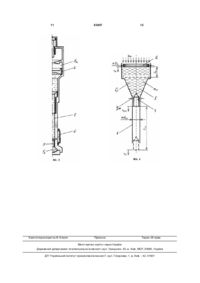

3. Пристрій для гідродинамічного штампування, що містить технологічний вузол, який складається з матриці з розміщеною в ній заготовкою, встановленої на ній зверху формуючої гідравлічної камери, заповненої рідким передатним середовищем, і з'єднаний співвісно з ним з'єднувальною муфтою і розташований зверху енергетичний вузол, у який входять стовбур, снаряд та пристрій розгону снаряда, який відрізняється тим, що пристрій розгону снаряда являє собою замкнену циліндричну камеру з прилаштованим знизу насадком з каналом, який звужується в сторону стовбура, прикріплену в верхній частині стовбура співвісно з ним і заповнену рідиною, об'єм якої дорівнює об'єму порожнини стовбура, і відокремлену від зовнішнього джерела енергії, наприклад посудини з стиснутим повітрям, рухомим роздільним поршнем.

4. Пристрій за п. 3, який відрізняється тим, що снаряд розміщений з можливістю його переміщення в східчастій рухомій обоймі, що містить елементи його фіксації у вихідному стані, хід якої обмежений довжиною проточки стовбура.

Текст

1. Спосіб гідродинамічного штампування, наприклад, деталей з листових заготовок, при якому листову заготовку поміщають у матрицю, встановлюють на неї формуючу гідравлічну камеру, заповнену рідким передатним середовищем, і створюють в ній імпульс високого тиску шляхом навантаження поверхні рідкого передатного середовища, що перебуває в ній, ударом твердого тіла - снаряда, що р ухається з швидкістю 50...250 мс-1, який відрізняється тим, що снаряд розганяють прискорюваним потоком рідини під тиском таким чином, що весь час розгону снаряда об'єм порожнини над снарядом заповнений повністю, потік рідини безвідривно супроводжує снаряд на всьому C2 2 (19) 1 3 83807 рідину) - 50...250мс-1. Цей спосіб приймаємо за аналог. Найбільш близьким технічним рішенням, обраним як прототип, є спосіб, для реалізації якого служить пристрій, описаний в ст. В.В.Ботян, В.К.Колос та ін. "Гідроударні преси для листового штампування" , див. у кн. "Імпульсні методи обробки матеріалів ", Мінськ, вид. Наука і те хніка, 1977р., с. 145...147. У цьому способі снаряд розганяють стисненим повітрям, перед цим його фіксують і при запуску зіштовхують із захватів. Однак, спосіб, у якому енергоносієм є порох, у даний час взагалі неприйнятний з точки зору технічної і соціальної небезпеки. Спосіб, в якому розгін снаряда здійснюється безпосереднім впливом на нього стиснути х газів, що розширюються, відрізняється вкрай низьким к.п.д. і практичною неможливістю - з цієї причини одержання необхідного імпульсу тиску, еквівалентного по енергії і тривалості імпульсу при використанні пороху. Крім того, в обох випадках снаряд кінематичне вільний, що викликає при взаємодії його з рідким передатним середовищем, що навантажується, пульсації тиску в ньому, і, відповідно, можливість виникнення кавітації. Останнє найчастіше приводить до перекручування форми уже відштампованої деталі. Відомим пристроєм є так звана прес-гармата, будова якої описана, наприклад, у [роботі В.Г.Степанов, І.А.Шавров. "Високоенергетичні імпульсні методи обробки матеріалів". Ленінград, Машинобудування, 1975, с. 61...62]. Вона складається з технологічного вузла, в який входить матриця з поміщеною в неї заготівкою, і формуючої камери-перехідника стовбура, у верхню циліндричну частину якого, співвісну з каналом стовбура і рівну йому по калібру, розміщене передатне середовище, наприклад, рідина, призначена для передачі енергії тиску заготівці. Матриця, крім того, оснащується елементами затискання. Над технологічним вузлом, співвісно йому закріплюється енергетичний вузол, що включає тонкостінний стовбур з поміщеним у ньому з можливістю переміщення снарядом і ряд пристроїв і механізмів, що забезпечують реалізацію процесів горіння пороху, форсування тиску і цикл перезарядження. Енергетичний і технологічний вузли взаємно центруються і фіксуються муфтою, що виконує в ряді випадків і функцію глушителя. Як прототип пристрою, що заявляється, прийнятий гідроударний прес ПГУ-150 [Ботян В.В., Колос В.К. та ін. "Гідроударні преси для листового штампування". У кн.: Імпульсні методи обробки матеріалів, - Мінськ, вид. "Наука і техніка", 1977р., с.146.]. Він принципово складається зі стовбура, який називається в описі робочим циліндром, розміщеного усередині ресивера зі стиснутим газом, і снаряда (називаного бойком), що фіксується вгорі каналу стовбура за допомогою захвату кулькового типу, змонтованого в кришці ресивера. Там встановлені елементи керування робочим циклом. Пристрої на пороховому енергоносії - пресгармати - мають низькі експлуатаційні характеристики: малу продуктивність, порівняно низьку енергетичну стабільність, схильність елементів енерге 4 тичного вузла до агресивного впливу високотемпературних порохових газів і, унаслідок цього, швидке їхнє руйнування. Крім того, експлуатація прес-гармат у виробничих умовах пов'язана з екологічно шкідливим впливом на обслуговуючий персонал. Хоча, при всьому цьому, прес-гармати безвідмовно виконують свої технологічні функції. У пристроях типу згаданого вище преса ПГУ150 змушені задавати великі значення калібрів діаметрів стовбура для забезпечення підвищення к.п.д. розширення стиснутого газу. Однак швидкість снаряду при його підльоті до поверхні формучої рідини обмежується досить низькими значеннями, а питоме навантаження формуючої рідини в камері великого діаметра не дозволяє робити штампування з тисками понад 20...30Мпа; це різко обмежує область використання даного пристрою, знижує його технологічну ефективність. Задача запропонованого способу - забезпечити, як мінімум, одержання технічних енергетичних параметрів, характерних для способу гідродинамічного штампування, що досягалися раніше при використанні порохових енергоносіїв, реалізацією екологічно чистих джерел енергії, а також підвищити ефективність процесу трансформації енергії у формуючій камері шляхом оптимізації імпульсу тиску, що навантажує заготівку. Пристрій, який заявляється, призначено для реалізації способу, що заявляється, головним чином для забезпечення потрібної динаміки і параметрів снаряду, що впливає на рідке передатне середовище. Запропонований спосіб характеризується наступними істотними ознаками. По-перше, снаряд розганяють в стовбурі рідини, що витісняється з камери через мультиплікатор швидкості, що заповнює з прискоренням надснарядну порожнину і безупинно супроводжує снаряд за весь час його руху. По-друге, у визначений момент прискореного руху снаряда, у рідині, що розганяє його, створюють додатковий гідравлічний удар, що забезпечує додатковий імпульс прискоренню. По-третє, при розвитку безпосередньо процесу навантаження заготівки рідким передавальним середовищем удар по ній виконують снарядом разом із стовпом (потоком) рідини, що супроводжує його і має таку ж швидкість. Перераховані ознаки способу є гарантією одержання технічних параметрів, що характеризують спосіб гідродинамічного штампування, а також підвищення ефективності процесу формозміни заготівки за рахунок мінімізації пульсацій тиску в рідкому передатному середовищі. Останнє пояснюється тим, що снаряд виявляється поміщеним у рідке середовище, що перешкоджає його вільним коливанням і знизу, і зверху. Тому п ульсаційні втрати енергії зводяться до мінімуму, відповідно підвищується к.п.д. штампування. Пристрій, що заявляється, має наступні істотні ознаки. Енергетичний вузол складається із співвісно зчленованих камер - газової і рідинної. У газовій 5 83807 камері знаходиться стиснене повітря високого тиску. Рідинна камера відділена від газової проміжним поршнем, і має внизу насадок, що звужується. До нього пристиковано стовбур зі східчастою проточкою, що розширюється догори. У проточці розміщується рухомий блок-снаряд зі східчастою циліндричною обоймою, яка його охоплює. Обойма фіксується з визначеним зусиллям у проточці стовбура, а снаряд, відповідно, в обоймі. Енергетичний вузол співвісно закріплений над технологічним вузлом таким чином, що між торцями стовбура і перехідника існує гарантований зазор. Пристрій забезпечує екологічну безпеку за рахунок використання в якості енергозабезпечуючих фракцій повітря і воду. Пристрій забезпечує потрібну енергетичну характеристику за рахунок розгону снаряда рідиною, що витісняється через гідравлічний мультиплікатор швидкості і створенням у ній додаткового гідравлічного удару шляхом двоступінчастого режиму розгону. Функцію створення додаткового гідравлічного удару здійснює блок снаряд-обойма. Перелік фігур: Фіг.1 - принципова схема пристрою для гідродинамічного штампування з розгоном снаряда потоком рідини, що безупинно супроводжує снаряд і створюється витисненням рідини з камери через мультиплікатор швидкості з використанням ефекту додаткового гідравлічного удару. Вихідний стан. Фіг.2 1-й етап: розгін снаряда разом з обоймою, що охоплює його. Фіг.3 2-й етап: Розгін снаряда в каналі стовбура і штампування деталі. Фіг.4 Схема, що пояснює принцип гідравлічної мультиплікації швидкості. Принциповий пристрій складається з двох зчленованих функціональних блоків: енергетичного вузла І і те хнологічного вузла II, що фіксуються співвісно відносно один одного центруючою муфтою 12. Енергетичний вузол, призначений для розгону до необхідної швидкості робочого інструментаснаряда 3, являє собою конструкцію, у якій стовбур 1 співвісно зчленований з корпусом 5, розділеним горизонтальною перегородкою 7, що має центральний отвір, у якому з можливістю вертикального переміщення розташований замикаючий шток клапана 8. Перегородка 7 розділяє корпус 5 на верхню камеру "В" і нижню камеру "С". У камері "В" міститься стиснене повітря, у камері "С" - вода. Камера "С" обмежена зверху р ухомим роздільним поршнем 6. Клапан 8 розташовується у верхній частині корпуса 5 і своєю поршневою частиною входить з можливістю переміщення в глуху камеру "А", розташовану на кришці корпуса 5. Корпус 5 розташований співвісно зі стовбуром 1 і зчленований з ним своєю нижньою частиною, що являє собою циліндричний насадок 4, що має зовнішній діаметр менший, ніж у корпуса 5, але більший ніж у стовбура 1. Корпус 5 і насадок 4 зчленовуються конічним перехідником. Насадок 4 має усередині циліндричну порожнину "D", у якій з можливістю переміщення розта 6 шована обойма 2 з поміщеним у неї снарядом 3. Верхня поверхня обойми 2 і верхній торець снаряда 3 замикають знизу камеру "С". Снаряд 3 зв'язаний з обоймою 2 зусиллям qcн, що може забезпечуватися або пружними силами, або силами тертя. У свою чергу, блок снаряд-обойма утримується в порожнині "D" насадка 4 зусиллям "qоб ", що забезпечується пружними фіксаторами. Довжина камери "D" дорівнює довжині проточки у верхній частині стовбура, позначеної Sоб . Порожнини "А", "В", "С" і "D" мають клапани відповідно Кл1, Кл2,Кл3 і Кл4, що керують режимами тиску. В основі всієї конструкції знаходиться технологічний вузол II, встановлений співвісно з енергетичним вузлом І і з гарантованим зазором d відносно нього. У технологічний вузол II входять матриця 10 з покладеною в неї заготівкою 11 і поміщеним на матрицю 10 перехідником 9, порожнина "F" якого заповнена рідким передатним середовищем (формуючою рідиною). Об'єм води в камері "С", що знаходиться в циліндричній частині корпуса 5, повинний дорівнювати сумі обсягів порожнини "D" і всього підснарядного простору "Е". Усі рухомі і нерухомі зчленування пристрою оснащені відповідними ущільненнями. Працездатність пристрою відповідно до заданого штатного робочого циклу забезпечується комплексом традиційних систем керування й автоматики, у тому числі електричної, гідравлічної, пневматичної високого і низького тиску, системами циркуляції робочих рідин. Перераховані системи комплектуються з відомих і розповсюджених промислових апаратів і елементів автоматики керування, і в даному описі не приводяться. Робочий цикл пристрою задається циклограмою. Опис роботи пристрою. Перед початком роботи в порожнині камери "С" створюється первинний тиск шляхом з'єднання її через керований зворотний клапан Кл3 з водопроводною мережею, завдяки чому роздільний поршень 6 встановлюється в крайнє верхнє положення. Порожнина "В" через клапан Кл2 заповнюється стисненим повітрям під тиском порядку 10 МПа. Такий же тиск подається в порожнину "А" через керований трьох позиційний клапан Клі. Тому шток клапана 8 перекриває отвір у перегородці 7 і не пропускає стиснене повітря в простір над поршнем 6. Початок роботи пристрою відбувається відкриттям клапана Кл1 і викиданням при цьому в атмосферу тиску з порожнини "А". Клапан 8 під дією тиску в порожнині "В" різко переміщується вгору, відкриваючи отвір у перегородці 7 і доступ стиснутого повітря в простір над поршнем 6. Поршень 6 під дією тиску стиснутого повітря передає його рідині в камері "С" і вся масова система поршень 6 - рідина "С" - блок-снаряд 3 обойма 2 починає прискорений рух (Фіг.2). При цьому використовується принцип мультиплікації швидкості - плин потоку в каналі, що звужується, коли швидкість потоку у вузькій частині каналу стосовно швидкості в його широкій частині обернено пропорційна співвідношенню відповідних 7 83807 площ перетину каналу.(див.Фіг.4, що пояснює принцип мультиплікації швидкості). Рідина витісняється в стовбур 1 з мультиплікаційної камери "С", що має діаметр поршня 6, що навантажує, O Dп в "n" разів більше діаметра сна/ ряда, що навантажується, O dcH, тобто / Dn = n. d сн Тому швидкість снаряда n cн = n n × n 2 . Таким чином, наприклад, для досягнення снарядом діаметром 60 мм швидкості 100 мс-1 при діаметрі Dп=180 MM (n=3), потрібна швидкість поршня vп повинна скласти усього n 100 n n = сн = = 111мс -1. , n2 32 Спільність переміщення блоку снаряд-обойма забезпечується на першому етапі фіксуючим зв'язком qcн; таким чином, перша ділянка розгону снаряда відбувається на шляху Soб, коли обойма доходить до твердого упору в площадку проточки стовбура і зупиняється. Інша частина інерційної системи поршень 6, рідина "С" і снаряд 3 продовжує свій рух як під дією тиску повітря на поршень 6, так і під дією інерційних сил. Однак при стрімкій, ударній зупинці обойми 2 у рідині над нею виникає гідравлічний удар, що багаторазово підсилює імпульс тиску на снаряд і надає йому тим самим додаткове прискорення при подальшому русі снаряда 3 у стовбурі 1 (Фіг.3). Цілком природно, що швидкість снаряда при його автономному (без обойми) русі істотно зростає за рахунок різкого збільшення коефіцієнта мультиплікації, тобто співвідношення площ поршня 6 і снаряда 3. Таким чином, рідина під тиском і прискоренням безупинно супроводжує снаряд під час його розгону. При досягненні визначеної розрахункової швидкості снаряд попадає в перехідник 9, верхня частина якого - формуюча камера "F" - заповнена 8 формуючою рідиною,що впливає на заготівку 11. Разом з імпульсом тиску, що виникає при ударі снаряда 3 по рідині "F", реалізується і додаткова енергія рідини над снарядом, що доповнює як енергію імпульсу, що штампує, так і час його дії на заготівку, що сприятливо позначається на якості деталі, що штампується. Снаряд до моменту виходу зі стовбура набуває швидкості Vg, такої ж швидкості набуває і стовп рідини в циліндричній частині стовбура. При ударі снаряда об поверхню рідкого передатного середовища "F", енергія стовпа рідини, що діє силою своєї інерції на верхній торець снаряда, сприяє усуненню пульсації тисків у формуючій камері, що підвищує якість штампування. Спосіб реалізується в такий спосіб (Фіг.1...3). Перед початком роботи в матрицю 10 укладають заготівку 11, установлюють переходник 9 і заповнюють порожнину F рідким передатним середовищем (водою). У верхню проточку стовбура 1 установлюють на фіксуючу підвіску "qoб" блок обойми 2 зі снарядом 3. У камеру 5 через клапан Кл3 накачують з мережі воду "С", при цьому поршень 6 установлюється тиском води в крайнє верхнє положення. .Через клапан Кл1 подається стиснене повітря в порожнину "А"; клапан 8 опускається в крайнє нижнє положення, перекриваючи отвір у перегородці 7, після чого клапан Кл1 закривається. Порожнина "В" заповнюється через клапан Кл2 стисненим повітрям високого тиску (порядку 10Мпа), після чого клапан Кл2 закривається. Визначений розрахунковий тиск (тиск підпору) створюється в порожнині "D" через клапан Кл4. Для здійснення робочого циклу відкривають клапан Кл1, після чого відкривається клапан 8 , повітря порожнини "В" переміщає поршень 6, що, витісняючи воду у надснарядну порожнину через насадок., що звужується, забезпечує послідовний двоступінчатий розгін снаряда і потоку рідини, яка безвідривно його супроводжує, та що заповнює весь надснарядний простір. 9 83807 10 11 Комп’ютерна в ерстка В. Клюкін 83807 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of hydrodynamic pressing

Автори англійськоюBrahin Oleksandr Pavlovych, Bychkov Serhii Andriiovych, Zaitsev Vitalii Yehoriiovych, Kryvtsov Volodymyr Stanislavovych, Poltarushnikov Serhii Andriiovych

Назва патенту російськоюСпособ гидродинамического штампования и устройство для его осуществления

Автори російськоюБрагин Александр Павлович, Бычков Сергей Андреевич, Зайцев Виталий Егорович, Кривцов Владимир Станиславович, Полтарушников Сергей Андреевич

МПК / Мітки

МПК: B21D 26/06

Мітки: пристрій, здійснення, штампування, спосіб, гідродинамічного

Код посилання

<a href="https://ua.patents.su/6-83807-sposib-gidrodinamichnogo-shtampuvannya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідродинамічного штампування та пристрій для його здійснення</a>

Попередній патент: Водна колоїдна суспензія газової сажі, спосіб її одержання та застосування як пігменту

Наступний патент: Цифровий вимірювач постійного струму

Випадковий патент: Технологічний вузол для електроспікання алмазовмістких виробів