Спосіб одержання агломератів твердого мастила, агломерат твердого мастила та його застосування

Формула / Реферат

1. Спосіб одержання агломератів твердого мастила, що включає такі стадії:

змішування множини компонентів, що містять тверде мастило у вигляді частинок, неорганічну в'яжучу речовину і рідину, з одержанням суміші, що містить приблизно 5-60 мас. % твердих речовин від загальної маси суміші, де відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 19:1 до приблизно 1:19,

сушіння цієї суміші з одержанням сухих агломератів та

класифікацію цих сухих агломератів за розміром або помел та класифікацію цих сухих агломератів за розміром з одержанням фракції з меншим розміром частинок, фракції з необхідним розміром частинок і фракції з більшим розміром частинок, причому множина компонентів додатково містить фракцію з меншим розміром частинок, яку одержують при класифікації та повертають як рецикл на стадію змішування.

2. Спосіб за п. 1, який відрізняється тим, що фракцію з більшим розміром частинок повертають на стадію змішування з твердим мастилом у вигляді частинок, неорганічною в'яжучою речовиною і рідиною для утворення суміші, або дроблять для досягнення необхідної фракції розміру частинок.

3. Спосіб за п. 1, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6.

4. Спосіб за п. 1, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає приблизно 8:2.

5. Спосіб за п. 1, який відрізняється тим, що твердим мастилом є принаймні одне мастило, вибране з групи: частинки гексагонального нітриду бору, графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену.

6. Спосіб за п. 1, який відрізняється тим, що твердим мастилом є гексагональний нітрид бору.

7. Спосіб за п. 6, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6.

8. Спосіб за п. 6, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає приблизно 8:2.

9. Спосіб за п. 6, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який додатково стабілізують при температурі вище 850 °С у необхідній фракції розміру частинок.

10. Спосіб за п. 6, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші.

11. Спосіб за п. 1, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який додатково стабілізують при температурі вище 850 °С у необхідній фракції розміру частинок.

12. Спосіб за п. 1, який відрізняється тим, що додатково включає стадію, на якій наповнювач змішують з твердим мастилом, в'яжучою речовиною і рідиною з одержанням суміші, де вміст наповнювача складає до 40 об. % від загального об'єму твердих речовин.

13. Спосіб за п. 1, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші.

14. Спосіб за п. 1, який відрізняється тим, що в'яжучою речовиною є силікат натрію.

15. Спосіб одержання агломератів твердого мастила, що включає такі стадії:

змішування твердого мастила у вигляді частинок, неорганічної в'яжучої речовини та рідини з одержанням суміші, що містить приблизно 5-60 мас. % твердих речовин від загальної маси суміші, де відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 19:1 до приблизно 1:19,

сушіння цієї суміші з одержанням сухих агломератів,

класифікацію цих сухих агломератів за розміром або помел та класифікацію цих сухих агломератів за розміром з одержанням фракції з необхідним розміром частинок та

проведення стабілізації в'яжучої речовини у фракції з необхідним розміром частинок на недисперсну у рідині.

16. Спосіб за п. 15, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6.

17. Спосіб за п. 15, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає приблизно 8:2.

18. Спосіб за п. 15, який відрізняється тим, що твердим мастилом є принаймні одне мастило, вибране з групи: частинки гексагонального нітриду бору, графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену.

19. Спосіб за п. 15, який відрізняється тим, що твердим мастилом є гексагональний нітрид бору.

20. Спосіб за п. 19, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6.

21. Спосіб за п. 19, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає приблизно 8:2.

22. Спосіб за п. 19, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який стабілізують при температурі вище 850 °С у необхідній фракції розміру частинок.

23. Спосіб за п. 19, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші.

24. Спосіб за п. 15, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який стабілізують при температурі вище 850 °С у необхідній фракції розміру часток.

25. Спосіб за п. 15, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші.

26. Спосіб за п. 15, який відрізняється тим, що додатково включає стадію, на якій наповнювач змішують з твердим мастилом, в'яжучою речовиною і рідиною з одержанням суміші, де вміст наповнювача складає до 40 об. % від загального об'єму твердих речовин.

27. Спосіб за п. 15, який відрізняється тим, що в'яжучою речовиною є силікат натрію.

28. Спосіб одержання агломератів твердого мастила, що включає такі стадії:

змішування твердого мастила у вигляді частинок, неорганічної в'яжучої речовини та рідини з одержанням суміші, що містить приблизно 5-60 мас. % твердих речовин від загальної маси суміші, де відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 19:1 до приблизно 1:19,

сушіння цієї суміші з одержанням сухих агломератів та

класифікацію цих сухих агломератів за розміром або помел та класифікацію цих сухих агломератів за розміром з одержанням фракції з меншим розміром частинок, фракції з необхідним розміром частинок і фракції з більшим розміром частинок,

де в'яжучу речовину стабілізують при температурі вище 850 °С у сухих агломератах.

29. Спосіб за п. 28, який відрізняється тим, що в'яжучою речовиною є водний силікат алюмінію або силікат натрію.

30. Спосіб за п. 29, який відрізняється тим, що водним силікатом алюмінію є принаймні одна речовина, вибрана з бентоніту, фулерової землі або монтморилоніту.

31. Спосіб за п. 29, який відрізняється тим, що водним силікатом алюмінію є бентоніт.

32. Спосіб за п. 28, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6.

33. Спосіб за п. 28, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає приблизно 8:2.

34. Спосіб за п. 28, який відрізняється тим, що твердим мастилом є принаймні одне мастило, вибране з групи: частинки гексагонального нітриду бору, графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену.

35. Спосіб за п. 28, який відрізняється тим, що твердим мастилом є гексагональний нітрид бору.

36. Спосіб за п. 35, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6.

37. Спосіб за п. 35, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає приблизно 8:2.

38. Спосіб за п. 35, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який стабілізують при температурі вище 850 °С у необхідній фракції розміру часток.

39. Спосіб за п. 35, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші.

40. Спосіб за п. 28, який відрізняється тим, що рідиною є вода.

41. Спосіб за п. 28, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші.

42. Спосіб за п. 28, який відрізняється тим, що додатково включає стадію, на якій наповнювач змішують з твердим мастилом, в'яжучою речовиною і рідиною з одержанням суміші, де вміст наповнювача складає до 40 об. % від загального об'єму твердих речовин.

43. Агломерат твердого мастила, що містить тверде мастило у вигляді частинок та неорганічну в'яжучу речовину, причому розмір часток вказаного агломерату твердого мастила складає в основному 45-149 мкм, який відрізняється тим, що вказаний агломерат твердого мастила одержаний способом за будь-яким з попередніх пунктів.

44. Агломерат твердого мастила за п. 43, який відрізняється тим, що є закругленим.

45. Агломерат твердого мастила за пп. 43 або 44, який відрізняється тим, що додатково змішаний зі сплавом металу або плакований ним.

46. Застосування агломерату твердого мастила за будь-яким з пп. 43-45 як композиції для термічного напилювання.

Текст

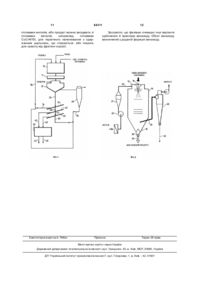

1. Спосіб одержання агломератів твердого мастила, що включає такі стадії: змішування множини компонентів, що містять тверде мастило у вигляді частинок, неорганічну в'яжучу речовину і рідину, з одержанням суміші, що містить приблизно 5-60 мас. % твердих речовин від загальної маси суміші, де відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 19:1 до приблизно 1:19, сушіння цієї суміші з одержанням сухи х агломератів та класифікацію цих сухих агломератів за розміром або помел та класифікацію цих сухих агломератів за розміром з одержанням фракції з меншим розміром частинок, фракції з необхідним розміром частинок і фракції з більшим розміром частинок, причому множина компонентів додатково містить фракцію з меншим розміром частинок, яку одержують при класифікації та повертають як рецикл на стадію змішування. 2. Спосіб за п. 1, який відрізняється тим, що фракцію з більшим розміром частинок повертають на стадію змішування з твердим мастилом у вигляді частинок, неорганічною в'яжучою речовиною і рі 2 (19) 1 3 84311 внювача складає до 40 об. % від загального об'єму твердих речовин. 13. Спосіб за п. 1, який відрізняється тим, що суміш містить приблизно 20-30 мас. % твердих речовин від загальної маси суміші. 14. Спосіб за п. 1, який відрізняється тим, що в'яжучою речовиною є силікат натрію. 15. Спосіб одержання агломератів твердого мастила, що включає такі стадії: змішування твердого мастила у вигляді частинок, неорганічної в'яжучої речовини та рідини з одержанням суміші, що містить приблизно 5-60 мас. % твердих речовин від загальної маси суміші, де відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 19:1 до приблизно 1:19, сушіння цієї суміші з одержанням сухи х агломератів, класифікацію цих сухих агломератів за розміром або помел та класифікацію цих сухих агломератів за розміром з одержанням фракції з необхідним розміром частинок та проведення стабілізації в'яжучої речовини у фракції з необхідним розміром частинок на недисперсну у рідині. 16. Спосіб за п. 15, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6. 17. Спосіб за п. 15, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає приблизно 8:2. 18. Спосіб за п. 15, який відрізняється тим, що твердим мастилом є принаймні одне мастило, вибране з групи: частинки гексагонального нітриду бору, графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену. 19. Спосіб за п. 15, який відрізняється тим, що твердим мастилом є гексагональний нітрид бору. 20. Спосіб за п. 19, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6. 21. Спосіб за п. 19, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає приблизно 8:2. 22. Спосіб за п. 19, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який стабілізують при температурі вище 850 °С у необхідній фракції розміру частинок. 23. Спосіб за п. 19, який відрізняється тим, що суміш містить приблизно 20-30мас.% твердих речовин від загальної маси суміші. 24. Спосіб за п. 15, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який стабілізують при температурі вище 850 °С у необхідній фракції розміру часток. 25. Спосіб за п. 15, який відрізняється тим, що суміш містить приблизно 20-30мас.% твердих речовин від загальної маси суміші. 4 26. Спосіб за п. 15, який відрізняється тим, що додатково включає стадію, на якій наповнювач змішують з твердим мастилом, в'яжучою речовиною і рідиною з одержанням суміші, де вміст наповнювача складає до 40 об. % від загального об'єму твердих речовин. 27. Спосіб за п. 15, який відрізняється тим, що в'яжучою речовиною є силікат натрію. 28. Спосіб одержання агломератів твердого мастила, що включає такі стадії: змішування твердого мастила у вигляді частинок, неорганічної в'яжучої речовини та рідини з одержанням суміші, що містить приблизно 5-60 мас. % твердих речовин від загальної маси суміші, де відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 19:1 до приблизно 1:19, сушіння цієї суміші з одержанням сухи х агломератів та класифікацію цих сухих агломератів за розміром або помел та класифікацію цих сухих агломератів за розміром з одержанням фракції з меншим розміром частинок, фракції з необхідним розміром частинок і фракції з більшим розміром частинок, де в'яжучу речовину стабілізують при температурі вище 850 °С у сухи х агломератах. 29. Спосіб за п. 28, який відрізняється тим, що в'яжучою речовиною є водний силікат алюмінію або силікат натрію. 30. Спосіб за п. 29, який відрізняється тим, що водним силікатом алюмінію є принаймні одна речовина, вибрана з бентоніту, фулерової землі або монтморилоніту. 31. Спосіб за п. 29, який відрізняється тим, що водним силікатом алюмінію є бентоніт. 32. Спосіб за п. 28, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6. 33. Спосіб за п. 28, який відрізняється тим, що відношення маси змішуваного твердого мастила до маси змішуваної в'яжучої речовини складає приблизно 8:2. 34. Спосіб за п. 28, який відрізняється тим, що твердим мастилом є принаймні одне мастило, вибране з групи: частинки гексагонального нітриду бору, графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену. 35. Спосіб за п. 28, який відрізняється тим, що твердим мастилом є гексагональний нітрид бору. 36. Спосіб за п. 35, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає від приблизно 9:1 до приблизно 4:6. 37. Спосіб за п. 35, який відрізняється тим, що відношення маси змішуваного гексагонального нітриду бору до маси змішуваної в'яжучої речовини складає приблизно 8:2. 38. Спосіб за п. 35, який відрізняється тим, що рідиною є вода, а в'яжучою речовиною є водний силікат алюмінію, який стабілізують при температурі вище 850°С у необхідній фракції розміру часток. 5 84311 6 39. Спосіб за п. 35, який відрізняється тим, що суміш містить приблизно 20-30мас.% твердих речовин від загальної маси суміші. 40. Спосіб за п. 28, який відрізняється тим, що рідиною є вода. 41. Спосіб за п. 28, який відрізняється тим, що суміш містить приблизно 20-30мас.% твердих речовин від загальної маси суміші. 42. Спосіб за п. 28, який відрізняється тим, що додатково включає стадію, на якій наповнювач змішують з твердим мастилом, в'яжучою речовиною і рідиною з одержанням суміші, де вміст наповнювача складає до 40об.% від загального об'єму твердих речовин. 43. Агломерат твердого мастила, що містить тверде мастило у вигляді частинок та неорганічну в'яжучу речовину, причому розмір часток вказаного агломерату твердого мастила складає в основному 45-149мкм, який відрізняється тим, що вказаний агломерат твердого мастила одержаний способом за будь-яким з попередніх пунктів. 44. Агломерат твердого мастила за п. 43, який відрізняє ться тим, що є закругленим. 45. Агломерат твердого мастила за пп. 43 або 44, який відрізняється тим, що додатково змішаний зі сплавом металу або плакований ним. 46. Застосування агломерату твердого мастила за будь-яким з пп. 43-45 як композиції для термічного напилювання. Цей винахід відноситься до способу одержання агломератів твердого мастила й, зокрема, способу одержання закруглених агломератів гексагонального нітриду бору із необхідним діапазоном розміру та заданими складом і щільністю. Тверді мастила, наприклад, порошки гексагонального нітриду бору (ГНБ) змішують з металом, що утворює матрицю, або плакують ним і змішують з іншими домішками для утворення складів для термічного напилювання, що використовуються як ущільнення, що стираються, у газотурбінних двигуна х, турбонагнітачах, парових турбінах та іншому обертовому обладнанні. Таке застосування описується, наприклад, у патенті США №5976695 (винахідники K. Хеджмрл (K. Hajmrle) та інші). Серед інших застосувань термічного напилювання з використанням складів твердого мастила - захист диска й лопаток компресора від фретинг-корозії, як описано в патенті США №5601933 (K. Хеджмрл та інші). Для термічного напилювання та інших застосувань необхідні більші частки, аніж ті, що є результатом відомих способів одержання ГНБ. За своєю природою синтез ГНБ призводить до часток розміром менш, ніж 10 мікронів, на той час як для застосувань для термічного напилювання потрібні більші частки, розміром 20-150 мікронів. В попередньому рівні техніки відомо, що частки твердого мастила з ГНБ одержують гарячим пресуванням дрібних часток ГНБ з утворенням великих агломератів з подальшим дробленням, помелом і класифікацією одержаних часток до необхідного діапазону розміру часток. Цей процес є дорогим через високу вартість кількох технологічних стадій, особливо стадії гарячого пресування при високій температурі. Собівартість продукту ще більше зростає через одержання часток меншого розміру, що мають відкидатися як відходи, та часток більшого розміру, що мають далі дробитися та оброблюватися. Фракція дрібняку меншого розміру значно знижує вихід процесу. Остаточний продукт, одержаний способом "гарячого пресування", є відносно м'яким, що спричиняє проблеми подальшої обробки. Наприклад, якщо такий матеріал далі оброблюють способом гідрометалургійного плакування металом в автоклаві, частки у значній мірі розпадаються і розмір часток кінцевого продукту важно регулювати. При цьому застосуванні необхідні міцніші частки. Міцніші частки є також переважними у порошкових сумішах, якщо механічно змішують два або кілька різних порошків. З м'якими частками, приготованими способом "гарячого пресування", слід поводитися обережніше. Низький вихід процесу гарячого пресування для одержання великих часток ГНБ призводить до продукту високої собівартості. Чим вужче необхідна фракція розміру часток, тим вищі рівень відходів і собівартість продукту. Через це доводиться шукати компроміси та використовувати ширші фракції розміру часток, ніж необхідні для конкретного процесу або продукту. Точна підгонка розміру часток є непрактичною через високу собівартість ГНБ. Ці компроміси призводять до неефективності у подальшому термічному напилюванні, наприклад, до низької ефективності осадження та низького утримування ГНБ у напиленому покритті. Ще один недолік відомих часток ГНБ - це куткова та неправильна форма часток, що може спричините проблеми у подачі порошку під час термічного напилювання. Ще один недолік відомих часток ГНБ - це негнучкість складу та щільності часток. Наприклад, додавання наповнювачів, тобто інших твердих часток, до складу ГНБ, обмежується через процес гарячого пресування, що здійснюють при високих температурах і тисках. Отже, основною метою цього винаходу є створення економічно ефективного (способу одержання закруглених часток агломерату, наприклад, агломератів на основі ГНБ, на основі дисульфіду молібдену або на основі графіту, що є надійним і простим в експлуатації і практично не дає відходів матеріалу. Ще однією метою цього винаходу є створення способу одержання закруглених, агломератів твердого мастила, що мають різноманітні необхідні склади, без зміни параметрів технологічного процесу, що уможливлює одержання рівномірно щільних або пористих часток продукту. 7 84311 Ще однією метою цього винаходу є створення способу одержання агломератів твердого мастила, що містять інші наповнювачі та в'яжучу речовину для створення нових композиційних складів часток. Наповнювачі можуть містити будь-які тверді частки, наприклад, тверді частки з полімерів, кераміки і металів. Цих та інших цілей цього винаходу можна досягти пропонованим способом, який у широкому аспекті містить об'єднання твердого мастила у вигляді часток, неорганічної в'яжучої речовини та рідини для одержання технологічної (легко обробної) суміші. Для того щоб зменшити собівартість кінцевого продукту або підсилити його властивості, до суміші твердого мастила, неорганічної в'яжучої речовини й рідини можна додавати й наповнювачі. Вищезазначені суміші, що можуть мати високу або низьку в'язкість, потім сушать випарюванням рідини для утворення твердих агломератів. Ці агломерати можуть мати необхідний розмір часток для конкретного застосування, наприклад, якщо сушіння здійснюють сушінням розпиленням, або, якщо агломерати великі, для досягнення необхідного розміру часток агломерати можна дробити. В усі х випадках агломерати класифікують. Потім фракцію з більшими розмірами часток можна повторно дробити для досягнення необхідного розміру часток, якщо форма не важлива, або змішувати з рідиною й повторно оброблювати. Фракцію з меншими розмірами часток можна змішувати з рідиною і повторно оброблювати. У переважному варіанті здійснення пропонованого способу тверде мастило у вигляді часток змішують із в'яжучою речовиною у відношенні за масою від ~19:1 до ~1:19 твердого мастила до в'яжучої речовини, переважно, у відношенні за масою 9:1-4:6 твердого мастила до в'яжучої речовини і, переважніше, у відношенні за масою 8:2 твердого мастила до в'яжучої речовини, і змішують з водою для одержання суспензії, що містить приблизно 5-60мас.% твердих речовин, переважно, 20-30мас.% твердих речовин. В'яжуча речовина переважно є гідрофільною й може вибиратися з групи, що складається з бентоніту, фулерової землі, монтморилоніту і схожих водних силікатів алюмінію. Хоча процес сушіння розпиленням є переважним способом одержання продукту, можна використовувати й інші способи. Можна у великих кількостях (тисячі см 3 або більше) одержувати важкі, в'язкі суміші, і потім їх сушити й дробити. Ще одним способом є грудкування у печі з подальшими дробленням і класифікацією. Ще одним способом може бути екструдування "схожої до спагеті" маси твердого мастила - наповнювача - в'яжучої речовини - рідини з подальшими сушкою, дробленням і класифікацією. В'яжуча речовина може бути або твердою, або рідкою, наприклад, силікат натрію, або рідкою суспензією, або будь-яким їх поєднанням. Наповнювач може представляти собою один або кілька твердих матеріалів у вигляді часток, що може або можуть знизити собівартість продукту або покращати його властивості, наприклад, тверді частки з полімерів, кераміки або металів або 8 будь-яке їх поєднання. Наповнювач може додаватися у кількості до 40мас.% твердих речовин. Тверде мастило представляє собою принаймні один з порошків гексагонального нітриду бору, графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену, переважно, порошок гексагонального нітриду бору або дисуль фіду молібдену. Одна значна перевага винаходу полягає у тому, що через вибір пропонованої в'яжучої речовини процес досягає майже 100%-го виходу, навіть якщо вимагається дуже вузькі конкретні розміри часток продукту. Це має дві суттєві переваги: вартість твердого мастила, наприклад, ГНБ, є дуже високою, і, відтак, будь-яке збільшення виходу значно знижує собівартість кінцевого продукту. Хоча сушіння розпиленням, наприклад, є процесом з низькими витратами, його вплив на собівартість виробництва є значно меншим, ніж вартість ГНБ. Друга перевага полягає зумовлена тим фактом, що можна одержувати частки з вузькими фракціями розміру часток, що можна ідеально підігнати до вимог процесу термічного напилювання. Результатами цього є набагато вища й контрольованіша ефективність осадження і, відтак, нижча собівартість нанесених покрить. В'яжуча речовина, що використовується у пропонованому процесі, переважно є неорганічною. Органічні в'яжучі речовини не витримують добре температури процесу термічного напилювання, у якому температури полум'я завжди вище за 2000°C. Якщо органічна в'яжуча речовина вигорає, агломерована частка розпадається, і процес термічного напилювання стає некерованим. Неорганічні в'яжучі речовини дуже стійкі при високих температурах і через це придатніші для нанесення термічним напилюванням. Найпридатнішими неорганічними в'яжучими речовинами є ті, що мають стабілізуватися при температурах, ви щи х за температуру сушіння вологої суміші. Низькотемпературні процеси для сушіння пропонованих сумішей не стабілізують в'яжучу речовину, і частки, що виходять за границі використовуваного діапазону, можна легко повторно оброблювати через повторне диспергування в'яжучої речовини й твердого мастила і будь-якого наповнювача у рідині. Лише якщо одержується правильний діапазон розміру часток, в'яжуча речовина стабілізується і перетворюється на не дисперсну й готову для термічного напилювання. Стабілізована у цьому контексті означає, що повторне диспергування у рідині в'яжучої речовини вже неможливе. Пропонований спосіб описується нижче із посиланнями на додані креслення. На цих кресленнях: Фіг.1 представляє собою схему технологічного процесу, що ілюстр ує переважний варіант здійснення пропонованого способу; Фіг.2 представляє собою схематичну ілюстрацію варіанту здійснення системи сушіння розпиленням, використовуваної у пропонованому способі. На Фіг.1 представлений переважний варіант здійснення пропонованого способу, у якому частки твердого мастила, наприклад, частки ГНБ, котри 9 84311 ми можуть бути дроблені частки ГНБ або дрібні частки ГНБ, що мають розмір менш -325 меш (45мкм), змішують із в'яжучою речовиною, типово, порошком бентоніту, у відношенні за масою 19:11:19 ГНБ до в'яжучої речовини, переважно, у відношенні за масою 9:1-4:6 ГНБ до в'яжучої речовини і, переважніше, у відношенні за масою 8:2 ГНБ до в'яжучої речовини, у змішувальному резервуарі 10 змішують з водою для одержання суспензії, що містить приблизно 5-60мас.% твердих речовин у воді, переважно, 20-30мас.% твердих речовин у воді, і передають до проміжного пристрою 11. У камері розпилювання 12, до якої подають підігріте осушувальне повітря, суспензію води і твердих речовин з твердими речовинами, рівномірно завислих у ній, можна розпилювати у краплі. Воду з крапель випарюють, і продукт твердих речовин безперервно з камери відбирають. В'яжуча речовина склеює дрібні частки ГНБ, і утворюються агломерати. Типова камера сушіння розпиленням, що детально показана на Фіг.2, має циліндричну ємність 14 з конічним дном 16, до якого через верхній впускний отвір 18 подають суспензію води і твердих речовин, через боковий впускний отвір 22 по дотичній подають підігріте осушувальне повітря з повітродувки 20 і теплообмінника 21; осушувальне повітря відводять через нижній дотичний отвір 24, а висушену фракцію продукту 25 вивантажують через випускний отвір 26 у вершині конічного дна. Відведене осушувальне повітря пропускають через циклон 28 для збирання фракції дрібняку 30. Цю фракцію дрібняку додають до потоку рециклу 36. На Фіг.1 продукт 25 подають на перше сито 32, призначене для видалення часток більшого розміру 34, які додають до потоку рециклу 36. Частки меншого розміру 38 після першого сита 32 подають на друге сито 40 для вивантаження часток більшого розміру як першої фракції продукту 42, а частки меншого розміру 44 подають на третє сито 46 для вивантаження часток більшого розміру як другої фракції продукту 48. Частки меншого розміру 50 після сита 46 додають до потоку рециклу 36. Потік рециклу 36 додають до змішувального резервуара 10 у такій пропорції, щоб сприяти безперервній роботі та повному виходу. Фракції 42 і 48 продукту подають до печі 52, де підігрівають до температури принаймні 850°C, щоб стабілізувати в'яжучу речовину і таким чином перетворити частки на вогнестійкі, міцні і нерозчинні в воді, причому стабілізована в'яжуча речовина має характеристики нерозчинної кераміки. У разі якщо використання агломерованого продукту для нанесення термічним напилюванням не потребує негайної стабілізації, не стабілізований продукт можна термічно напилювати на поверхню і стабілізувати в'яжучу речовину теплом термічного напилювання, або в'яжуча речовина може стабілізуватися теплом під час використання покриття при підвищених температурах. При типовій роботі висушений розпилюванням продукт послідовно пропускають через сито 100 меш (отвори 149мкм) 32, сито 200 меш (отвори 74мкм) 40 і сито 325 меш (отвори 45мкм) 46, і 10 фракцію більшого розміру +100 меш і фракцію меншого розміру -315 меш відводять до потоку рециклу 36. Фракцію -100+200 меш і фракцію 200+325 меш збирають як окремі фракції продукту і нагрівають у печі 52. Собівартість виробництва матеріалу регулюють вартістю сировини та вартістю виробництва. Обидві вартості є дуже низькими, що робить цей спосіб дуже привабливим із вартісної точки зору. Вартість дрібного ГНБ, наприклад, є набагато разів меншою за вартість великого ГНБ. Крім того, дрібні частки ГНБ постачаються з багатьох недорогих джерел, на той час як великі частки ГНБ постачаються лише дуже нечисленними підприємствами-виробниками. Іншими значними перевагами є дуже низка собівартість виробництва висушених розпилюванням часток у порівнянні до високої собівартості способу "гарячий прес - дроблення сито", і високий вихід матеріалу - зазвичай вище 95% і у багатьох випадках близький до 100%. Хоча попередньо в описі робилося посилання на використання бентоніту як в'яжучої речовини і ГНБ як часток твердого мастила, що мають агломеруватися цією в'яжучою речовиною, зрозуміло, що в'яжуча речовина переважно є гідрофільною і типово представляє собою бентоніт, фулерову землю і монтморилоніт, що є водними силікатами алюмінію. Хоча зрозуміло, що ми не пов'язані гіпотетичними міркуваннями, вважається, що в'яжучі речовини з водних силікатів алюмінію, що дозволяють зворотну дегідратацію, забезпечують диспергування часток твердого мастила у воді при рециклі агломератів менших і більших розмірів до води у змішувальному резервуарі 10. Для зниження собівартості продукту і додання йому інших властивостей можна поодинці або у суміші з ГНБ використовувати інші тверді мастила, ніж ГНБ. Іншими твердими мастилами є частки принаймні одного з наступних матеріалів: графіту, фториду кальцію, фториду магнію, фториду барію, дисульфіду вольфраму та дисульфіду молібдену, переважно, порошок гексагонального нітриду бору або дисульфіду молібдену. У деяких застосуваннях термічного напилювання бажаними є високі ступені пористості. Цього можна досягти через додання до складу нестійкого матеріалу, наприклад, витратного полімеру, щоб забезпечити одержання агломерованого продукту з підвищеною пористістю. Порошок полімеру, наприклад, поліефіру, із розміром часток менше 325 меш, можна змішувати у кількості приблизно 140об.% складу з порошком твердого мастила і в'яжучої речовини переважно у кількості приблизно 10-25% у резервуарі 10 (Фіг.1). Нестійкий полімер потім випарюють або спалюють для одержання пористого продукту низької щільності з відкритими порами. Крім того, пропонований спосіб є гнучким у тому сенсі, що дозволяє додавати інші матеріали наповнювачів, щоб знизити собівартість або покращати властивості продукту. Наприклад, до суміші можна додавати частки металів і кераміки, наприклад, кремнезему або кварцу. Стабілізований продукт є придатний для гідрометалургійної обробки, наприклад, плакування 11 84311 сплавами металів, або продукт можна змішувати зі сплавами металів, наприклад, сплавами CoCrAlYSi, для термічного напилювання з одержанням ущільнень, що стираються, або покрить для захисту від фретинг-корозії. Комп’ютерна в ерстка А. Рябко 12 Зрозуміло, що фа хівцю очевидні інші варіанти здійснення й приклади винаходу. Обсяг винаходу визначений у доданій формулі винаходу. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of solid lubricant agglomerates, the solid lubricant agglomerate and use thereof

Автори англійськоюHajmrle Karel, WALKHOUSE William

Назва патенту російськоюСпособ получения агломератов твердой смазки, агломерат твердой смазки и его применение

Автори російськоюХаджмрле Карэл, Уокхауз Уильям

МПК / Мітки

МПК: C10M 125/26, C10M 103/00, C10M 141/00, B05D 1/02

Мітки: твердого, агломерат, одержання, спосіб, мастила, агломератів, застосування

Код посилання

<a href="https://ua.patents.su/6-84311-sposib-oderzhannya-aglomerativ-tverdogo-mastila-aglomerat-tverdogo-mastila-ta-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання агломератів твердого мастила, агломерат твердого мастила та його застосування</a>

Попередній патент: Спосіб визначення стану нагрівання ізоляції якоря електродвигуна стрілкового переводу

Наступний патент: Коробка передач для транспортного засобу

Випадковий патент: Спосіб переробки буряку