Спосіб нанесення покриття (варіанти)

Номер патенту: 86372

Опубліковано: 27.04.2009

Автори: Коллінз Кевін Лі, Казуле Азуміні, Бірс Расселл А.

Формула / Реферат

1. Спосіб нанесення покриття за допомогою напилювальної машини з застосуванням катодної дуги, який відрізняється тим, що напилювальна машина з застосуванням катодної дуги містить джерело живлення, в машині використовують дископодібний катод, що має випарну поверхню, яка аксіально проходить між першою торцевою поверхнею та другою торцевою поверхнею катода, а випарна поверхня має площу, і включає етап визначення максимально прийнятної питомої потужності для випарної поверхні та підведення електричного струму певної величини від джерела живлення до катода, причому величина електричного струму, поділена на площу, дорівнює або є меншою за максимально прийнятну питому потужність для випарної поверхні.

2. Спосіб за п. 1, який відрізняється тим, що етап визначення включає аналіз нанесених покриттів матеріалу, вивільненого з катода.

3. Спосіб за п. 2, який відрізняється тим, що нанесені покриття аналізують на наявність макроскопічних частинок.

4. Спосіб за п. 1, який відрізняється тим, що етап визначення включає аналіз дископодібного катода.

5. Спосіб за п. 4, який відрізняється тим, що дископодібний катод аналізують на ознаки оплавлення катода.

6. Спосіб нанесення покриття за допомогою напилювальної машини з застосуванням катодної дуги, який відрізняється тим, що напилювальна машина з застосуванням катодної дуги містить джерело живлення, в машині використовують дископодібний катод визначеного діаметра, і випарна поверхня проходить між першою торцевою поверхнею та другою торцевою поверхнею катода, і включає етап визначення максимально прийнятного значення потоку теплопередачі для випарної поверхні і подачу електричного струму від джерела живлення до катода, причому електричний струм має величину, яка здатна створити потік теплопередачі для випарної поверхні, який дорівнює або є меншим за максимально прийнятне значення потоку теплопередачі для випарної поверхні.

Текст

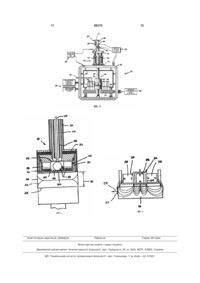

1. Спосіб нанесення покриття за допомогою напилювальної машини з застосуванням катодної дуги, який відрізняється тим, що напилювальна машина з застосуванням катодної дуги містить джерело живлення, в машині використовують дископодібний катод, що має випарну поверхню, яка аксіально проходить між першою торцевою поверхнею та другою торцевою поверхнею катода, а випарна поверхня має площу, і включає етап визначення максимально прийнятної питомої потужності для випарної поверхні та підведення електричного струму певної величини від джерела живлення до катода, причому величина електричного струму, поділена на площу, дорівнює або є C2 2 86372 1 3 ря. Камера містить лише відносно невелику кількість газу. Негативний провід джерела живлення постійного струму (DC) приєднують до матеріалу джерела (далі - "катода") а позитивний провід приєднують до анода. Тригер запалення дуги, який має такий самий або майже такий самий електричний потенціал, що й анод, контактує з катодом, а потім відсувається від катода. Коли тригер все ще перебуває в безпосередній близькості до катода, різниця в електричному потенціалі між тригером та катодом викликає електричну дугу між ними. Коли тригер відсувається далі, дуга перескакує між катодом та анодною камерою. Конкретну точку або точки, де дуга торкається поверхні катода, називають активною плямою дуги. За відсутності механізму керування активна пляма дуги невпорядковано рухається по поверхні катода. Енергія, яка осаджується дугою в активній плямі дуги, є інтенсивною, від 105 до 107 амперів на квадратний сантиметр з тривалістю від лічених до кількох мікросекунд. Інтенсивність енергії збільшує місцеву температуру активної плями дуги до приблизно рівної температурі точки кипіння матеріалу катода (в умовах тиску вакуумної камери). В результаті матеріал катода в активній плямі дуги випарюється на плазму, яка містить атоми, молекули, іони, електрони та частинки. Позитивно заряджені іони, вивільнені з катода, притягуються до будь-якого об'єкта в камері для осадження, що має негативний електричний потенціал відносно позитивно зарядженого іона. У деяких процесах осадження субстрат, який підлягає вкриванню, зберігає такий самий електричний потенціал, що й у анода. В інших процесах застосовують джерело зміщення для зниження потенціалу субстрату і, таким чином, збільшують притягнення субстрату до позитивно заряджених іонів. У будь-якому разі, субстрат стає вкритим випареним матеріалом, вивільненим від катода. Напилення за допомогою катодної дуги традиційно застосовують для нанесення порівняно тонких покрить (2-5 міл; 1 міл = 25,4 мікрона = 25,4 х 10-6м) на субстрати. Швидкість осадження, яку забезпечують напилювальні машини з застосуванням катодної дуги, зазвичай є відносно низькою (наприклад, 0,3міл/год.), але вона не має суттєвого значення, якщо йдеться про тонкі покриття. Таким чином, нанесення відносно товстого покриття (10-200міл) є непрактичним, оскільки потрібно багато часу для нанесення покриття при швидкості осадження, яку забезпечують нині існуючі напилювальні машини з застосуванням катодної дуги (наприклад, при 0,3міл/год., покриття у 150міл завтовшки вимагатиме принаймні 500 год.). Можна дещо збільшити швидкість осадження, яку забезпечує існуюча напилювальна машина з застосуванням катодної дуги, лише підвищивши струм. Однак, збільшення швидкості осадження обмежується можливостями існуючого пристрою. Через значне підвищення струму в нині існуючих напилювальних машинах із застосуванням катодної дуги частина катода, наближена до дуги, може оплавитися, або може зрости ймовірність небажаного вивільнення макроскопічних частинок. Крім того, більшість нині існуючих напилювальних ма 86372 4 шин із застосуванням катодної дуги не можуть бути пристосовані для помітного підвищення струму без завдання їм значної шкоди. Стисло кажучи, існує потреба у пристрої та способі осадження матеріалу на субстрат з парової фази за допомогою катодної дуги, які забезпечують роботу з високою швидкістю осадження. Згідно з даним винаходом забезпечується спосіб нанесення покриття за допомогою катодної дуги. Спосіб включає етапи: а) забезпечення напилювальної машини з застосуванням катодної дуги, яка включає джерело живлення, і в якій застосовують дископодібний катод, катод має випарну поверхню, яка проходить між першою торцевою поверхнею та другою торцевою поверхнею, причому випарна поверхня має площу; б) визначення максимально прийнятної питомої потужності для випарної поверхні; і в) підведення електричного струму певної величини від джерела живлення до катода, причому величина електричного струму, поділена на площу, дорівнює або є меншою за максимально прийнятну питому потужність для випарної поверхні. Перевага способу даного винаходу полягає в тому, що забезпечується можливість напилення за допомогою катодної дуги, що дозволяє наносити товсті покриття (наприклад, 10-200міл) на субстрат протягом реального з точки зору промислового застосування періоду часу. Спосіб та пристрій згідно з даним винаходом забезпечують швидкість осадження до 4,0міл за годину і більше, таким чином, більш, ніж подвоюючи швидкість осадження, можливу при застосуванні нині існуючих напилювальних машин із застосуванням катодної дуги, про які відомо авторам. Інша перевага пристрою та способу згідно з винаходом полягає в тому, що під час процесу ерозії зберігається цілісність катода. Даний винахід допускає ерозію катода з застосуванням струму значної величини без викликання небажаного оплавлення катода або помітного небажаного утворення макроскопічних частинок. Ці та інші цілі, особливості та переваги даного винаходу стануть зрозумілими після ознайомлення з детальним описом оптимального варіанта його втілення, як пояснюється на супровідних фігурах. Фіг.1 є схематичним зображенням пристрою для осадження з парової фази за допомогою катодної дуги згідно з даним винаходом. Фіг.2 є схематичним зображенням контактора у контакті з катодом. Генератор магнітного поля розташовано всередині контактора. Фіг.3 є схематичним зображенням контактора, генератора магнітного поля та катода, з поясненням конфігурації магнітного поля. З посиланням на Фіг.1 представлено пристрій для осадження з парової фази за допомогою катодної дуги на субстрат, далі - "напилювальну машину з застосуванням катодної дуги" 10, який має резервуар 12, засіб 14 для підтримання вакууму в резервуарі 12, катод 16, контактор 18, та засіб 20 для підтримання електроенергетичної дуги між катодом 16 та анодом. Засіб подачі холодоагенту 22 підтримує напилювальну машину 10 у межах прийнятних температур через циркуляцію холодо 5 агенту через охолоджувальні канали у резервуарі 12 та контакторі 18. В оптимальному варіанті втілення засіб 14 для підтримання вакууму в резервуарі 12 включає механічний насос низького вакууму та велико об'ємний дифузійний вакуумний насос, спрямований всередину резервуара 12. В альтернативному варіанті застосовують інші засоби створення вакууму. Напилювальну машину з застосуванням катодної дуги 10 за цим абзацом описано у Патенті США № 6,036,828, який є включеним авторами шляхом посилання. На фігурах 1-3 показано катод 16, який являє собою практично циліндричний диск, який має аксіальне спрямовану випарну поверхню 24, яка проходить між парою торцевих поверхонь 26, 28. Покриття, яке має бути напилене, визначає склад матеріалу катода 16. Торцеві поверхні 26, 28 є практично паралельними одна одній. Аксіальна довжина 30 катода 16 дорівнює або є більшою за очікувану кінцеву ширину конфігурації ерозії 32 (показаної пунктиром) уздовж випарної поверхні 24 катода 16. Утримання конфігурації ерозії 32 між торцевими поверхнями мінімізує можливість залишення дугою випарної поверхні 24 катода 16. Катод 16 має максимально прийнятний потік теплопередачі випарної поверхні 24, який відбувається під дією конкретної питомої потужності. Термін "значення потоку теплопередачі" визначають як середнє значення теплопередачі, яка виходить з одиниці площі випарної поверхні 24 катода 16. Термін "питома потужність" визначають як величину струму, поданого на катод 16 (тобто "силу струму на катоді"), ділену на площу випарної поверхні 24. Частина сили струму на катоді / електричної енергії, яку подають на катод 16, залишає катод 16 через електричну дугу між катодом 16 та анодом, але значна частина енергії залишає катод 16 у формі теплової енергії. Теплова енергія залежить від електричного опору, який має матеріал катода (наприклад, катода, який має більшу електропровідність, виробляє менше теплової енергії, ніж катод, який є менш електропровідним). Згідно з даним винаходом тепловиділення (теплова енергія/одиниця площі), що залишає випарну поверхню 24, повинна бути менше певного значення. Це значення залежить, головним чином, від матеріалу катода, є пов'язаним з конкретним значенням питомої потужності і зумовлюється максимальною кількістю теплопередачі, яка є можливою для цього матеріалу катода при підтриманні утворення макроскопічних частинок на допустимому рівні. Допустимий рівень залежить від конкретного випадку, але в усіх випадках допустимим рівнем є той, який може мати місце й забезпечує утворення покриття, яке може функціонувати у передбаченому випадку застосування. Приклад представлено нижче. Випарна поверхня катода 24 має такий розмір, щоб забезпечувалася питома потужність, яка, у свою чергу, створює середній потік теплопередачі через випарну поверхню 24, який дорівнює або є меншим за максимально прийнятне значення потоку теплопередачі для даної сили струму на катоді. Теплопередача у точці дуги є більшою за 86372 6 максимально прийнятне значення потоку теплопередачі. Субстрати 82, які підлягають вкриванню, є закріпленими на пластині 34, яка в оптимальному варіанті вкочується в резервуар 12 і викочується з нього. Пластина 34 включає засоби обертання субстратів 82 (не показано). Контактор 18 включає головку 36, приєднану до вала 38. Головка 36 є розташованою всередині резервуара 12, а вал 38 виступає від головки 36 на зовнішній бік резервуара 12. Ізоляційний диск 40 (див. Фіг.1) електричне ізолює контактор 18 від резервуара 12. Контактор 18 в оптимальному варіанті також включає охолоджувальну трубу 42 розташовану коаксіальне у валу 38, впуск для холодоагенту 44 (див. Фіг.1), з'єднаний з охолоджувальною трубою 42, та випуск для холодоагенту 46, з'єднаний з проходом 48, утвореним між коаксіальною охолоджувальною трубою 42 та валом 38. Коаксіальне розташування між охолоджувальною трубою 42 та валом 38 дозволяє холодоагентові з засобу подачі холодоагенту 22 надходити до охолоджувальної труби 42 і повертатися через прохід 48 між валом 38 та охолоджувальною трубою 42 або навпаки. Верхня частина контактора 18 включає чашку 50, фланець вала 52 та генератор магнітного поля 54. Фланець вала 52 є прикріпленим до вала 38, а чашка 50 є приєднаною у знімному режимі до фланця вала 52. Чашка 50, фланець вала 52 та вал 38 є виконаними з електропровідного матеріалу, такого як мідний сплав. Генератор магнітного поля 54 включає феромагнітне осердя 56 та певну кількість магнітів 58. Осердя 56 включає принаймні одну бокову поверхню 60, яка проходить між двома торцевими поверхнями 62. Магніти 38 в оптимальному варіанті є постійними магнітами, хоча можуть застосовуватися й альтернативні джерела магнітного поля, такі як електромагніти. Магніти 38 є приєднаними до осердя 56. У різних варіантах втілення кількість магнітів 38 може бути різною, відповідно до конкретного процесу. На фігурах 1 та 2 також показано пристрій 64 для обертання генератора магнітного поля 54. Обертальний пристрій 64 включає стержень 66, який проходить через охолоджувальну трубу 42 у головку 36 де він з'єднується з феромагнітним осердям 56. Протилежний кінець стержня 66 є з'єднаним з привідним двигуном 68 зі змінними швидкостями через привідний ремінь 70. У деяких варіантах втілення напилювальна машина з застосуванням катодної дуги 10 включає пускач 72 для вибіркового приведення контактора 18 в електричний контакт з катодом 16. Пускач 72 включає пару двосторонніх силових циліндрів 74 (наприклад, гідравлічних або пневматичних), які діють між резервуаром 12 та фланцем вала 76, приєднаним до вала контактора 38. Замість силових циліндрів 74 може бути застосований механічний пристрій. Для регулювання позиції та сили циліндрів (або механічного пристрою) може бути застосований контролер серійного виробництва (не показано). 7 Напилювальна машина з застосуванням катодної дуги 10 включає джерело зміщення 78 для електричного зміщення субстратів 82. Негативне зміщення субстратів 82 відносно анода електричне притягує до субстратів 82 позитивні іони, які вивільнюються від катода 16. Контакт електричне з'єднує джерело зміщення 78 з пластиною 34. Субстрати 82, які є електричне з'єднаними з пластиною 22, потім електричне з'єднуються з джерелом зміщення 78. В альтернативному варіанті можуть бути застосовані інші засоби електричного з'єднання субстратів 82 з джерелом зміщення 78. Відбивні пластини 80 застосовують по всій напилювальній машині 10 для утримання випарених матеріалів катода в зоні перебування субстратів 82. Відбивні пластини 80, приєднані до резервуара 12, пластини та контактора 18, також мінімізують небажане утворення матеріалу на цих поверхнях. В оптимальному варіанті втілення відбивні пластини 80, приєднані до резервуара 12, є електричне з'єднаними з резервуаром 12 і є виконаними з електропровідного матеріалу, стійкого до корозії, такого як нержавіюча сталь. Засіб 20 для підтримання електроенергетичної дуги між катодом 16 та анодом включає джерело живлення постійного струму (D.C.). В оптимальному варіанті втілення позитивний провід джерела живлення з'єднують з резервуаром 12, і, таким чином, резервуар 12 діє як анод. Негативний провід джерела живлення є електричне з'єднаним з валом контактора 38. В альтернативних варіантах втілення застосовують анод (не показано), розташований всередині резервуара 12. Збуджувач дуги 81, який підтримують під електричним потенціалом резервуара 12, або під наближеним до нього потенціалом, застосовують для збудження дуги. На Фіг.1 показано, що при функціонуванні згідно з даним винаходом напилювальна машина з застосуванням катодної дуги 10, кілька субстратів 82 та катод 16 приєднують до пластини 34 і подають у резервуар 12. Субстрати 82 попередньо знежирюють і належним чином відчищають, хоча кожен з них може мати певний молекулярний забруднювач та окислення, які залишаються на його зовнішній поверхні. Силові циліндри 74 послідовно приводять контактор 18 в електричний контакт з катодом 16 і резервуар 12 закривають. Механічний насос низького вакууму застосовують для викачування резервуара 12 до заданого тиску. Відразу після досягнення цього тиску велико об'ємний дифузійний вакуумний насос далі викачує резервуар 12 майже до вакууму. Субстрати 82 після цього очищають від будь-яких решток забруднювачів та/або окиснення таким способом, як "розпилювальне очищення". Розпилювальне очищення є процесом, відомим спеціалістам у даній галузі, й авторами детально не описується. В альтернативному варіанті застосовують інші способи очищення. Після очищення субстратів 82 забруднювачі видувають, як правило, застосовуючи інертний газ. Перед збудженням дуги здійснюють кілька етапів. Субстрати 82 електричне зміщують за допомогою джерела зміщення 78, після чого вони електричне притягують позитивні іони, які випро 86372 8 мінюються катодом 16. Субстрати 82 обертають з заданою швидкістю обертання. Джерело живлення регулюють для створення сили струму на катоді, що утворює дугу, яка має задану величину струму, але без збудження дуги. Вакуумні насоси застосовують для створення й підтримання заданого вакуумного тиску в резервуарі 12. Холодоагент циркулює через охолоджувальні канали в резервуарі 12 та контакторі 18. Конкретні параметри процесу залежать від таких чинників, як матеріал субстрату, матеріал, який підлягає вкриванню, потрібні характеристики покриття і т. ін. Відразу після завершення вищезгаданих етапів збуджувач дуги 81 приводять у контакт і виводять з контакту з випарною поверхнею 24 катода 16, змушуючи дугу перескакувати між збуджувачем дуги 81 та випарною поверхнею 24. Збуджувач дуги 81 після цього проходить відстань від катода 16, в оптимальному варіанті - радіальне назовні від субстратів 82. Щойно збуджувач дуги 81 перестає бути наближеним до катода 16, дуга перескакує між катодом 16 та відбивними пластинами 80, електричне з'єднаними з резервуаром 12 (або безпосередньо між катодом 16 та резервуаром 12). Генератор магнітного поля 54, розташований у контакторі 18, рухає активну пляму дуги вздовж випарної поверхні 24 катода 16. Тобто, кожен боковий магніт створює магнітне поле, яке проникає у катод 16 і проходить практично паралельно випарній поверхні 24 катода. Вектор 57 напрямку магнітного поля залежить від орієнтації полюсів магніту, і всі магніти 58 є орієнтованими подібним чином. Вектор 59, який представляє електричну дугу, навпаки, спрямовується далі від випарної поверхні 24 у практично перпендикулярному напрямку. Разом магнітне поле та електричний струм дуги створюють силу (ефект Холла) на дузі, яка змушує дугу переміщуватися по окружності катода 16. Час утримання дуги у кожній конкретній активній плямі дуги є оберненим силі ефекту Холла; тобто, збільшення ефекту Холла викликає зменшення часу утримання. Спеціалістові в даній галузі стане зрозуміло, що зменшення часу утримання знижує можливість виникнення макроскопічних частинок, які можуть негативно впливати на рівномірність та якість поверхні осадженого покриття. Окремі магнітні поля магнітів 58, розташованих уздовж бокової(их) поверхні (поверхонь) феромагнітного осердя 56, на близькій окружній відстані один від одного, разом змушують дугу оточувати випарну поверхню 24 катода вздовж шляху дуги. Кількість магнітів 58, відносна відстань магнітних полів, які походять від магнітів 58, та інтенсивність цих магнітних полів можуть регулюватися для задоволення конкретних потреб. Однак, у деяких випадках застосування перевагу віддають включенню ще одного магніту 84 (див. Фіг.3), розташованого поблизу від центра феромагнітного осердя 56. Магнітне поле розташованого в центрі магніту має сприятливий вплив на геометрію магнітних полів, які походять від магнітів 58, розташованих уздовж бокових поверхонь 60 феромагнітного осердя. 9 Енергія, яку забезпечує дуга, випарює матеріал в активній плямі дуги, таким чином, вивільнюючи атоми, молекули, іони, електрони та частинки з катода 16. Зміщені субстрати 82 притягують іони, змушуючи їх прискорюватися у напрямку субстратів 82. Іони ударяються об зовнішню поверхню субстратів 82, приєднуються і разом утворюють покриття матеріалу катода. Швидкість, з якою матеріал вивільнюється з катода 16 і осаджується на субстрат(и) у резервуарі 12 (тобто швидкість осадження) здебільшого залежить від значення сили струму на катоді. Максимальна швидкість осадження для даного матеріалу катода зумовлюється максимально прийнятним значенням потоку теплопередачі для випарної поверхні 24 катода 16, яке залежить від величини струму дуги. Максимально прийнятний потік теплопередачі для даного дископодібного катода 16, який включає конкретний матеріал, визначають емпіричними способами, включаючи, крім інших, вивчення нанесеного покриття для оцінки густини, розміру зерна і т. ін. Відразу після того, як стає відомим максимально прийнятний потік теплопередачі, а отже, питома потужність для даного матеріалу катода, швидкість осадження збільшують шляхом збільшення як сили струму на катоді, так і площі поверхні катода 16 у співвідношенні, яке підтримує потік теплопередачі на рівні або нижче рівня визначеного максимально прийнятного значення потоку теплопередачі. Наприклад, може бути передбачений катод 16, який включає титановий сплав (наприклад, Ti-8Al1Mo-1V) і має чотиридюймовий діаметр та дводюймову аксіальну висоту. Силу струму на катоді подають на катод 16 і збільшують, доки частота та/або величина макрочастинок та оплавлення катода не перевищують заданий допустимий рівень. Аналіз покрить, які наносили за різної сили струму на катодах, забезпечує інформацію, необхідну для встановлення заданого допустимого рівня. Наскільки відомо авторам, 450 амперів електричної потужності, які подають на вищеописаний катод 16 чотиридюймового діаметра з титанового 86372 10 сплаву, забезпечує питому потужність приблизно 16 амперів на квадратний дюйм випарної поверхні 24, що, у свою чергу, забезпечує максимально прийнятний потік теплопередачі від випарної поверхні 24 катода 16. Швидкість осадження при силі струму на катоді 450 амперів становить приблизно від 1,5міл до 2,0міл за годину. Збільшення величини електричної потужності, яку подають на катод 16 такої самої геометричної форми, забезпечує більшу швидкість осадження, але таке покриття є небажаним. Збільшення площі випарної поверхні катода, наприклад, шляхом збільшення діаметра до шести дюймів при збереженні аксіальної висоти у два дюйми, зменшує питому потужність та потік теплопередачі від випарної поверхні 24. В результаті струм, який подають до катода 16, може збільшитися. Струм приблизно 600 амперів, поданий на катод 16 шестидюймового діаметра, що включає вищезгаданий титановий сплав, створює таку саму питому потужність та потік теплопередачі, що й 450 амперів для катода 16 чотиридюймового діаметра. Однак при силі струму на катоді у 600 амперів швидкість осадження збільшувалась у межах приблизно від 3,5міл до 4,0міл за годину," тобто становила принаймні вдвічі більше за швидкість осадження, можливу для чотиридюймового катода 16. На Фіг.1 показано, що коли покриття достатньої товщини є напиленим на субстрати 82, джерело живлення вимикають, і дуга гасне. Резервуар 12 продувають інертним газом і доводять до навколишнього тиску. Контактор 18 виводять із контакту з катодом 16 і пластину виймають із резервуара 12. Субстрати 82 після цього знімають з пластини і прикріплюють нові субстрати 82. Завантажену пластину після цього знову вводять у резервуар 12 так, як було описано вище, і процес повторюють. Хоча цей винахід було показано й описано з посиланням на конкретні варіанти його втілення, спеціалістам у даній галузі стане зрозумілою можливість різних змін у формі та деталях без відхилення від сутності та обсягу винаходу. 11 Комп’ютерна верстка Д. Шеверун 86372 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for overcoating (variants)

Автори англійськоюBeers Russel A., Kasule Asumini, Collins Kevin Lee

Назва патенту російськоюСпособ нанесения покрытия (варианты)

Автори російськоюКазуле Азумини, Коллинз Кевин Ли

МПК / Мітки

МПК: C23C 14/32, C23C 14/54, C23C 14/24

Мітки: спосіб, варіанти, покриття, нанесення

Код посилання

<a href="https://ua.patents.su/6-86372-sposib-nanesennya-pokrittya-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття (варіанти)</a>

Попередній патент: Фармацевтична композиція на основі агоніста бензодіазепіну

Випадковий патент: Спосіб одержання інтерметалевих сполук титану та сплавів на їх основі