Реактор для одержання “сирого” ефіру

Номер патенту: 90611

Опубліковано: 11.05.2010

Автори: Данилов Юрій Борисович, Ладченко Станіслав Олександрович, Коломієць Василь Миколайович

Формула / Реферат

1. Реактор для одержання "сирого" ефіру, що містить корпус зі сферичним днищем, розміщені в корпусі теплообмінний пристрій, барботер, трубу завантаження сірчаною кислотою, що є одночасно трубою передавлювання реакційної маси, термогільзу для термометра, сферичну кришку, на якій розміщені штуцери для подачі гріючої пари і відводу конденсату, штуцери барботера й труби передавлювання, краплевіддільник, установлений на вході пари "сирого" ефіру у відвідний трубопровід, який відрізняється тим, що теплообмінний пристрій виконаний у вигляді розміщених один над одним плоско-об'ємних дисків, утворених переплетеними між собою фторопластовими трубками, кінці яких зібрані з кожного диска й уварені у дві трубні ґратниці, і утворює об'ємний циліндр для одночасного здійснення в ньому процесів теплообміну, масообміну й сепарації.

2. Реактор за п. 1, який відрізняється тим, що на його кришці й днищі встановлені додаткові технологічні штуцери для підключення систем контролю рівня реакційної маси й відводу промивної води.

3. Реактор за кожним з пп. 1, 2, який відрізняється тим, що краплевіддільник виконаний у вигляді парасолі, при цьому співвідношення діаметра парасолі до висоти корпуса краплевіддільника дорівнює 2,5÷5, а щілини в зазначеному корпусі для виходу пари "сирого" ефіру у відвідний трубопровід утворені площинами двох стінок, розміщених одна до одної під кутом 90÷120°, причому співвідношення ширини вхідних отворів щілин до ширини вихідних отворів дорівнює 5÷7, а площа вільного перетину всіх вихідних отворів щілин на 15÷25% менше площі поперечного перетину внутрішнього отвору труби відводу "сирого" ефіру.

4. Реактор за кожним з пп. 1-3, який відрізняється тим, що нижня частина його кришки виготовлена із фторопласта, причому кріплення в кришці внутрішніх елементів конструкції реактора виконано із застосуванням фторопластових компенсаційних втулок герметизації з'єднань.

Текст

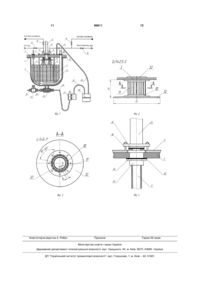

1. Реактор для одержання "сирого" ефіру, що містить корпус зі сферичним днищем, розміщені в корпусі теплообмінний пристрій, барботер, трубу завантаження сірчаною кислотою, що є одночасно трубою передавлювання реакційної маси, термогільзу для термометра, сферичну кришку, на якій розміщені штуцери для подачі гріючої пари і відводу конденсату, штуцери барботера й труби передавлювання, краплевіддільник, установлений на вході пари "сирого" ефіру у відвідний трубопровід, який відрізняється тим, що теплообмінний при C2 2 (11) 1 3 краплевідбійник, технологічний люк (див. И.Г. Закгейм, А.В. Савинский. Производство этилового эфира. М., Л. Государственное научнотехническое издательство химической литературы. 1947. с.46-50). Робота реактора-прототипу полягає в наступному. У реактор заливається 90-92%-на сірчана кислота в кількості, що дорівнює одній третині від його об'єму. Потім починається завантаження реактора спиртом невеликими порціями при постійному контролі температури реакційної суміші усередині реактора. При підвищенні температури понад 70°С подачу спирту в реактор припиняють. При цьому об'єм реакційної суміші в реакторі становить дві третини об'єму реактора. Отримана робоча суміш видержується в реакторі протягом трьох діб при температурі 70°С. При цьому утворюється складний ефір спирту й сірчаної кислоти, що називається етил сірчаною кислотою. Далі починається виробництво «сирого» ефіру. Етилсірчана кислота нагрівається до 120125°С. При досягненні нею температури 110°С починають подачу в реактор спирту. У результаті реакції взаємодії спирту й етилсірчаної кислоти утворюються пари «сирого» ефіру, які надходять із реактора в нейтралізатор для нейтралізації кислих домішок і далі на наступні технологічні стадії одержання ефіру. Недоліками відомого реактора являються: - низька ефективність організації підведення тепла, що не забезпечує необхідну інтенсивність теплообміну й можливість оперативного керування температурним режимом при проведенні технологічного процесу; - відсутність можливості найбільш інтенсивного здійснення процесу одержання «сирого» ефіру, тому що необхідна для інтенсифікації процесу й повноти його проведення температура 140°С сприяє швидкому руйнуванню свинцевих обкладок і свинцевих внутрішніх пристроїв реактора сірчаною й етилсірчаною кислотами; - відсутність можливості подачі хладагента в змійовик реактора у випадку підвищення заданої температури процесу, що приводить до закипання спирту й винесенню його пар в атмосферу; - зниження тиску гріючої водяної пари і утворення конденсату в змійовику, який виготовлений зі свинцевої труби великої довжини, що знижують теплову ефективність проведення технологічного процесу; - неможливість створення досить розвиненої поверхні теплообміну, оскільки змійовик навитий зі свинцевої труби великого діаметра; - відсутність перемішування реакційної маси в реакторі, що обумовлює перегрів реакційної маси біля стінок змійовика, у результаті чого відбувається розкладання етилсірчаної кислоти на етилен і сірчану кислоту, що знижує продуктивність реактора і якість одержуваного продукту; - заростання внутрішньої поверхні змійовика в процесі експлуатації реактора відкладеннями накипу, що знижує температуру проведення процесу 90611 4 одержання «сирого» ефіру й, як наслідок, продуктивність реактора; - низька інтенсивність процесів теплообміну й масообміну через відсутність можливості створення розвиненого контакту реагентів, що вступають у реакцію; - відсутність можливості контролю рівня реакційної суміші під час роботи реактора, що найчастіше приводить до збільшення рівня реакційної суміші вище необхідної величини й перекиненню кислоти з реактора в наступні апарати технологічної лінії, що знижує якість одержуваного кінцевого продукту з утворенням кислого ефіру; при зниженні рівня реакційної суміші нижче необхідної величини відбувається перегрів етилсірчаної кислоти з розкладанням її на етилен і сірчану кислоту; - низька реакційна активність одержуваної в реакторі етилсірчаної кислоти, тому що для її одержання застосовується 90-92%-на сірчана кислота, і робоча суміш розбавляється водою; застосування сірчаної кислоти з більш високим процентним вмістом моногідрату для одержання етилсірчаної кислоти з високою реакційною активністю приводить до швидкого руйнування свинцевих внутрішніх пристроїв реактора й виходу його з ладу; - відсутність організованого відводу промивної води з реактора, залишки якої знижують концентрацію сірчаної кислоти, у результаті чого має місце низька якість етилсірчаної кислоти, що надалі негативно впливає на якість кінцевого продукту; - відсутність автоматичного керування технологічним процесом за допомогою контрольновимірювальних приладів; - низька якість очищення пар «сирого» ефіру від крапель реакційної маси в момент їхнього виходу з реактора; - низька якість одержуваного продукту внаслідок його забруднення домішками, що утворюються в процесі корозійного руйнування матеріалів конструкції ефірізатора; - часті зупинки на ремонт внаслідок корозійного руйнування вузлів і деталей конструкції реактора; - низька продуктивність, малий термін служби реактора, великі енергетичні й експлуатаційні витрати, обумовлені сукупністю перерахованих вище недоліків. Розв'язувана винаходом задача полягає в забезпеченні високого ступеня повноти проведення реакції етерифікації ефіру й виключенні матеріальних втрат реакційної маси, а також у зниженні енергетичних й експлуатаційних витрат на проведення процесу. Задача вирішується завдяки тому, що в реакторі для одержання «сирого» ефіру, що містить корпус зі сферичним днищем, розміщені в корпусі теплообмінний пристрій, барботер, трубу завантаження сірчаною кислотою, що є одночасно трубою передавлювання реакційної маси, термогільзу для термометра, сферичну кришку, на якій розміщені штуцери для подачі гріючої пари і відводу конденсату, штуцери барботера й труби передавлювання, краплевіддільник, установлений на вході пар «сирого» ефіру у відвідний трубопровід, відповідно 5 до винаходу, теплообмінний пристрій виконаний у вигляді розміщених один над одним плоскооб'ємних дисків, утворених переплетеними між собою фторопластовими трубками, кінці яких зібрані з кожного диска й уварені у дві трубні ґратниці, і утворює об'ємний циліндр для одночасного здійснення в ньому процесів теплообміну, масообміну й сепарації. У кращому варіанті реалізації винаходу на кришці й днищі реактора встановлені технологічні штуцери для підключення систем контролю рівня реакційної маси й відводу промивної води. В іншому варіанті реалізації винаходу краплевіддільник виконаний у вигляді парасоля, при цьому співвідношення діаметра парасоля до висоти корпуса краплевіддільника дорівнює 2,5÷5, а щілини в зазначеному корпусі для виходу пар «сирого» ефіру у відвідний трубопровід утворені площинами двох стінок, розміщених одна до одної під кутом 90÷120°, причому співвідношення ширини вхідних отворів щілин до ширини вихідних отворів дорівнює 5÷7, а площа вільного перетину всіх вихідних отворів щілин на 15÷25% менше площі поперечного перетину внутрішнього отвору труби відводу «сирого» ефіру. Ще в одному варіанті реалізації винаходу нижня частина кришки реактора виготовлена із фторопласта, причому кріплення в кришці внутрішніх елементів конструкції реактора виконано із застосуванням фторопластових компенсаційних втулок герметизації з'єднань. Обладнання реактора вбудованим усередину об'ємним фторопластовим теплообмінником дозволяє забезпечувати нагрівання реакційної маси до заданої температури рівномірно в будь-якій точці об'єму нагрівної реакційної маси. При цьому об'ємна теплообмінна поверхня теплообмінника одночасно є насадкою з розвиненою поверхнею масообміну, що забезпечує розвинену, ефективну поверхню фазового контакту реакційних компонентів, які вступають у реакцію. Фторопластовий теплообмінник, будучи одночасно насадкою, подовжує шлях проходження пар спирту через етилсірчану кислоту, за рахунок чого також збільшується поверхня зіткнення робочих середовищ, що беруть участь в утворенні «сирого» ефіру. У такий спосіб досягається високий ступінь повноти проводної реакції й збільшується продуктивність реактора. Плоско-об'ємні диски теплообмінника при проходженні гріючої пари по утворюючих їх фторопластових трубках здійснюють зворотнопоступальний рух. Завдяки цьому відбувається додаткове перемішування реакційної маси й виключається місцевий її перегрів біля стінок теплообмінних трубок. Відсутність перегріву реакційної маси на стінках трубок теплообмінника усуває таке небажане явище, як розкладання етилсірчаної кислоти на етилен і сірчану кислоту. Завдяки інтенсивному перемішуванню реакційної маси кількість спирту, що не вступає в реакцію, зменшилась до 10% замість 40% у прототипа, а продуктивність реактора збільшилася на 50%. 90611 6 Утворений розвинений пінний шар реакційної маси перешкоджає такому небажаному явищу, як бризковинесення сірчаної йетилсірчаної кислоти з парами «сирого» ефіру, що збільшує продуктивність реактора завдяки усуненню втрат реагуючих речовин. Обладнання реактора спеціальною системою, що підключається до штуцерів, розміщених на його кришці й днищі, дозволяє здійснювати контроль рівня реакційної маси під час роботи реактора й здійснювати технологічний процес відповідно до заданого технологічного регламенту. Підключення системи відводу промивної води через нижній штуцер забезпечує якісне промивання внутрішніх пристроїв і внутрішньої поверхні реактора й, що саме головне, дозволяє повністю видалити з реактора промивну воду, тому що в протилежному випадку залишок промивної води розбавляє сірчану кислоту, що знижує якість етилсірчаної кислоти й згодом знижує якість «сирого» ефіру. Установка краплевіддільника на виході пар «сирого» ефіру з реактора у відвідному трубопроводі дозволяє остаточно ліквідувати втрати реагентів, що вступають у реакцію, і реакційної маси. Залишкове очищення пар «сирого» ефіру від крапель і бризок також підвищує продуктивність реактора. Виконання краплевіддільника у вигляді парасоля при співвідношенні діаметра парасоля до висоти корпуса краплевіддільника, рівному 2,5÷5, парасоль перекриває зону найбільшого захвату крапель реакційної суміші парами «сирого» ефіру, що отримані в процесі реакції й відходять із реактора, на висоті, де пари групуються в єдиний потік і входять у щілини корпуса краплевіддільника, утворені площинами двох стінок, розміщених одна до одної під кутом 90÷120°. При куті, меншому 90°, у щілинах корпуса створюється застійна зона й практично не утворюється площина, при співударянні з якою потік пар має звільнитися від крапель реакційної маси, що залишилися в ньому після початкового контакту з парасолем краплевіддільника. При куті між площинами двох стінок більше 120° порушується оптимальне співвідношення ширини вхідних отворів щілин до ширини їхніх вихідних отворів, рівне 5÷7, що приводить до зменшення кількості щілинних отворів на бічній поверхні корпуса краплевіддільника й, відповідно, зменшує загальну площу вільного перетину всіх вихідних отворів щілин, що повинна бути на 15÷20% менше площі поперечного перетину внутрішнього отвору труби відводу пар «сирого» ефіру з реактора. Застосування фторопластових компенсаційних втулок для герметизації з'єднань забезпечило можливість використання в конструкції реактора конструкційних матеріалів з несумісними властивостями. Деталі й вузли, виготовлені із фторопластових і металевих матеріалів, важко об'єднати в одній конструкції через велику різницю коефіцієнтів лінійного розширення металу й фторопласта при впливі на них високої температури, особливо при необхідності надійної герметизації з'єднань. 7 Фторопластові компенсаційні втулки дозволили вирішити цю проблему. Конструктивне виконання реактора по заявленому винаходу із фторопластових матеріалів дозволило застосовувати для проведення процесу одержання «сирого» ефіру сірчану кислоту з досить високим процентним вмістом моногідрату (94%), що забезпечує можливість одержання етилсірчаної кислоти з високою реакційною активністю. Крім того, з'явилася можливість проводити процес при більш високих температурах (140°С), що забезпечують високу теплову ефективність проводного процесу й досягнення максимальної повноти проведення реакції етерифікації. Сукупність істотних ознак заявленого технічного рішення забезпечує високу якість одержуваного «сирого» ефіру й високу продуктивність реактора за рахунок інтенсивного теплообміну, поліпшеної організації підведення тепла, можливості оперативно й чітко регулювати параметри технологічного процесу, підвищення ефективності здійсненної реакції, ліквідації втрат реакційних речовин з краплевинесенням, можливості контролю всіх показників технологічного процесу в будь-який період його здійснення й застосування нових конструкційних матеріалів, які мають підвищену корозійну стійкість у корозійних середовищах при високих температурах. Також значно знижені енергетичні й експлуатаційні витрати й забезпечена тривала (протягом 15-20 років) працездатність реактора. Винахід ілюструється прикладеними кресленнями, на яких зображені: Фіг.1 - загальний вид реактора в розрізі з підведеними до нього технологічними комунікаціями; Фіг.2 - загальний вид краплевіддільника; Фіг.3 - горизонтальний перетин А-А на Фіг.2; Фіг.4 - вузол кріплення внутрішніх пристроїв реактора з використанням компенсаційної втулки герметизації з'єднання. Реактор включає фторопластовий корпус 1 зі сферичним днищем, обладнаним нижнім технологічним штуцером, захисну металеву кришку 2, фторопластову кришку 3. Усередині корпуса 1 розташовані фторопластовий об'ємний теплообмінник 4, фторопластова труба-барботер 5, фторопластова труба завантаження реагенту й вивантаження продукту 6, фторопластова гільза термометра 7, фторопластова гільза термопари 8, фторопластовий краплевіддільник 9. Краплевіддільник 9 складається з корпуса 10, у якому є щілини 11, утворені площинами двох стінок, розташованих під кутом одна до одної, і відбійного парасоля 12. На кришці реактора розташована фторопластова труба в металевій броні для відводу пар «сирого» ефіру 13, металевий штуцер 14 для подачі гріючої пари через вентиль 15 або відводу охолоджувальної води через вентиль 16, металевий штуцер 17 для відводу конденсату гріючої пари через вентиль 18 або підведення охолоджувальної води через вентиль 19, фторопластовий штуцер 20 приєднання системи вимірювання рівня, запобіжний клапан 21, вакуум-клапан 22, фторопластова труба в металевій броні 23 для підведення пар спирту або завантаження спирту. 90611 8 Кришка 3 на корпусі 1 ущільнюється за допомогою ущільнювальної прокладки 24 у фторопластовому чохлі. До нижнього технологічного штуцера в сферичному днищі корпуса 1 приєднаний фторопластовий фланець-трійник 25, до якого приєднаний другий кінець системи вимірювання рівня реакційної маси під час роботи ректора, яка складається з контрольно-вимірювального приладу 26, фторопластового фланця з мембраною 27, фторопластового бачка вловлювання крапель й бризок реакційної маси 28, фторопластових з'єднувальних трубок 29. До фланця-трійника 25 також приєднана система відведення промивної води, яка складається із з'єднувальних фторопластових трубок 30 і фторопластового вентиля 31. Кріплення всіх внутрішніх пристроїв реактора в кришках 2, 3 здійснюється з використанням фторопластової втулки герметизації 32. Вузол герметизації кріплення внутрішніх пристроїв у кришці 2, 3 включає безпосередньо фторопластову втулку 32, ущільнювальну фторопластову прокладку 33 і фторопластову гайку 34. Зовнішні технологічні трубопроводи з'єднуються із внутрішніми пристроями реактора через фторопластову втулку герметизації 32 й ущільнювальну прокладку 35 у фторопластовому чохлі за допомогою шпильок кріплення 36. Реактор одержання «сирого» ефіру працює в такий спосіб. Робота реактора показана на прикладі його використання у виробництві одержання ефіру по сірчано-кислотному методу. Цим методом одержують як технічний, так і медичний ефір. Різниця в одержанні цих сортів ефіру полягає тільки в тому, що в першому випадку як початкова речовина застосовується спирт-сирець, а в другому - спиртректифікат. Реактор являється основним реакційним апаратом ефірного виробництва, у якому здійснюється одержання «сирого» ефіру. Процес починається з одержання етилсірчаної кислоти, для чого через фторопластову трубу 6 у корпус реактора 1 завантажується концентрована сірчана кислота (94%) на 1/3 висоти корпуса реактора 1. Потім через трубу 23 і барботер 5 невеликими порціями додають спирт із таким розрахунком, щоб об'єм робочої суміші дорівнював 2/3 об'єму реактора. При цьому постійно контролюється температура робочої суміші по показанням термометра, встановленого в термогільзу 7, і показанням контрольно-вимірювального приладу, термопара якого встановлена в гільзу 8. Температура реакційної суміші повинна дорівнювати 70°С Якщо температура підвищується, то у фторопластовий теплообмінник 4 через штуцер 17 подається охолоджувальна вода, що виходить із теплообмінника 4 через штуцер 14. При цьому попередньо повинні бути перекриті вентиль 15 подачі гріючої пари і вентиль 18 відводу конденсату пари, а вентиль 19 подачі охолоджувальної води й вентиль 16 відводу охолоджувальної води відкриті. Після додавання до сірчаної кислоти необхідної кількості спирту фіксується рівень робочої суміші в реакторі за допомогою системи виміру рів 9 ня, що складається із фторопластових з'єднувальних трубок 29, фторопластового фланця з мембраною 27, контрольно-вимірювального приладу 26, фторопластового бачка вловлювання крапель й бризок реакційної маси 28. Система виміру рівня реакційної маси одним кінцем підключена до фторопластового штуцера 20 на кришці 2, 3 й іншим кінцем до фторопластового фланця-трійника 25 на нижньому штуцері сферичного днища корпуса реактора 1. Робоча суміш, що складається з 94% сірчаної кислоти й етилового спирту, витримується в реакторі 72 години. Протягом цього періоду постійно здійснюється контроль рівня робочої суміші, який підтримується введенням додаткової кількості спирту, а також постійно підтримується температура робочої суміші 70°С. В такому режимі реактор працює три доби. Після цього робиться аналіз проб отриманої етилсірчаної кислоти на відповідність вимогам до її якості. Далі етилсірчана кислота використовується для одержання «сирого» ефіру. Для цього її нагрівають у реакторі 1 подачею гріючої пари через вентиль 15 і штуцер 14 у фторопластовий теплообмінник 4. Вентиль 18 повинен бути відкритий для відводу конденсату пари через штуцер 17. Вентиль подачі охолоджувальної води 19 і вентиль відводу охолоджувальної води 16 повинні бути закритими. Етилсірчану кислоту нагрівають до 140°С повільно, підвищуючи температуру на 15-20°С за одну годину. Після досягнення в корпусі реактора 1 температури етилсірчаної кислоти 140°С починається подача в реактор через трубу 23 і барботер 5 нагрітого до 120°С етилового спирту. У результаті реакції етилсірчаної кислоти й етилового спирту утворюються пари «сирого» ефіру. Утворені пари «сирого» ефіру відводяться з реактора через трубу виходу 13, захоплюючи за собою краплі й бризки реакційної маси. Тому на вході труби виходу пар «сирого» ефіру 13 установлений краплевіддільник 9. При виході пар «сирого» ефіру з корпусу реактора 1 у трубу виходу 13 здійснюється їхнє зіткнення з відбійним парасолем 12 краплевіддільника 9, у результаті чого відбува 90611 10 ється часткове випадання крапель і бризок з потоку пар «сирого» ефіру. Частково звільнені від крапель реакційної маси пари проходять за межами відбійного парасоля 12 і входять у щілині 11, утворені розташованими під кутом одна до одної стінками щілинного корпуса краплевіддільника 10. При їхньому ударі об внутрішню стінку щілинного кутового отвору відбувається раптове падіння швидкості пар, у результаті чого вони звільняються додатково від винесених своїм потоком крапель реакційної маси. При подальшому проходженні пар крізь вузькі щілини краплевіддільника їхня швидкість збільшується, і потік пар знову вдаряється об фторопластову втулку герметизації 32, де остаточно звільняється від винесених із собою крапель і бризок реакційної маси. Відбувається остаточне звільнення пар «сирого» ефіру від крапель і бризок реакційної маси завдяки троєкратному зниженню, а потім підвищенню швидкості пар на різних вільних перетинах і троєкратному їхньому зіткненню із передбаченими перешкодами на шляху їхнього виходу з реактора. У такий спосіб ліквідуються втрати реакційної маси із бризковинесенням і збільшується продуктивність реактора. По трубі виходу 13 пари «сирого» ефіру надходять у наступні апарати технологічної лінії, де піддаються нейтралізації, очищенню й утворенню технічного або медичного ефіру. Отримана в корпусі реактора 1 етилсірчана кислота використовується для одержання пар «сирого» ефіру багаторазово. У результаті багаторазового використання етилсірчаної кислоти зменшується й далі остаточно виснажується її реакційна можливість. Після 6-8 місяців безперервної роботи реактора відпрацьована етилсірчана кислота стає непридатною для використання й вивантажується з реактора інертним газом через трубу передавлювання 6. Потім здійснюється промивання реактора водою. Вода подається в корпус реактора 1 через трубу 6 і після промивання відводиться з корпусу реактора 1 через нижній штуцер у сферичному днищі реактора й систему відводу промивної води в складі з'єднувальних фторопластових трубок 30 і фторопластового вентиля 31. Після промивання реактор придатний до нового циклу роботи. 11 Комп’ютерна верстка А. Рябко 90611 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for "raw" ether production

Автори англійськоюDanylov Yurii Borysovych, Kolomiiets Vasyl Mykolaiovych, Ladchenko Stanislav Oleksandrovych

Назва патенту російськоюРеактор для получения "сырого" эфира

Автори російськоюДанилов Юрий Борисович, Коломиец Василий Николаевич, Ладченко Станислав Александрович

МПК / Мітки

МПК: B01J 10/00, C07C 305/00, C07C 43/06

Мітки: реактор, ефіру, одержання, сирого

Код посилання

<a href="https://ua.patents.su/6-90611-reaktor-dlya-oderzhannya-sirogo-efiru.html" target="_blank" rel="follow" title="База патентів України">Реактор для одержання “сирого” ефіру</a>

Попередній патент: Склоподібний неорганічний твердий електроліт та спосіб його одержання

Наступний патент: Спосіб одержання твердого сплаву

Випадковий патент: Спосіб визначення впливу дихання на потужність спектра серцевого ритму