Спосіб та пристрій для виготовлення металевих стрічок та листів без розриву між безперервним литтям і прокаткою

Формула / Реферат

1. Спосіб виготовлення металевих стрічок товщиною 0,14-20 мм та металевих листів товщиною 10-100 мм із слябів товщиною 30-300 мм та шириною 600-4000 мм, отриманих безперервним литтям з високим масовим виходом матеріалу за одиницю часу, в якому процес безперервного лиття (10) від кристалізатора здійснюють у формі дуги і безпосередньо поєднують з прокаткою (11) в єдиний виробничий процес без розриву безперервності, який відрізняється тим, що

поступово зменшують товщину заготовки, починаючи в кристалізаторі та продовжуючи в єдиному процесі лиття і прокатки;

охолоджують заготовку в зоні вторинного охолодження для отримання на виході процесу безперервного лиття сляба з оберненим температурним градієнтом в його поперечному перерізі, з середньою температурою поверхні сляба <1150 °С та середньою температурою в його серцевині >1350 °С;

індукційно нагрівають (12) сляб між литтям і прокаткою;

відрізають та видаляють (14') листи (20) після прокатки і контрольованого охолодження або намотують (15) прокатану стрічку в рулони; а також

здійснюють каскадне регулювання швидкості подачі відливка по ходу технологічного процесу, поступово підвищуючи швидкість у відповідності із зменшенням товщини бажаного кінцевого продукту, починаючи від процесу безперервного лиття і до завершення прокатки.

2. Спосіб за п. 1, який відрізняється тим, що має щонайменше одну керовану операцію (13, 13') охолодження під час та/або після прокатки.

3. Спосіб за п. 1, який відрізняється тим, що високого масового виходу матеріалу досягають при товщині сляба >30 мм та швидкості лиття >4 м/хв.

4. Пристрій для виготовлення металевих стрічок товщиною 0,14-20 мм та металевих листів товщиною 10-100 мм зі слябів (1) товщиною 30-300 мм та шириною 600-4000 мм, який включає машину безперервного лиття з кристалізатором і наступною дуговою ділянкою із засобом для обтиснення зливка з рідкою серцевиною, який відрізняється тим, що кристалізатор має відношення ³1,1 площі SM в площині меніска, за виключенням площі ST, яку перетинає занурюваний розливний стакан, до площі SB поперечного перерізу сляба (1) на виході з машини безперервного лиття, причому пристрій має систему вторинного охолодження для отримання на виході з машини безперервного лиття сляба з оберненим температурним градієнтом в його поперечному перерізі, із середньою температурою поверхні сляба <1150 °С та середньою температурою в його серцевині >1350 °С, чистовий прокатний стан (11), безпосередньо з'єднаний з машиною безперервного лиття при максимальній відстані між ними 50 м, та індукційну нагрівальну піч (12) між машиною безперервного лиття та прокатним станом (11), на виході якого розміщено або пристрій (14) відрізання для рулонів, намотаних на кінцеву моталку (15) після останньої системи (13) охолодження, або пристрій (14') для різання та видалення листів (20), охолоджених системою (13) охолодження.

5. Пристрій за п. 4, який відрізняється тим, що прокатний стан (11) має 1-20 клітей, з яких п'ять перших - це кліті із споживаною потужністю, визначеною в залежності від товщини сляба (SpB) на виході з машини безперервного лиття, помноженою на множник, що зростає від 20 для першої кліті до 100 для останньої стосовно ширини сляба 1600 мм, а стосовно більшої ширини - на множники, пропорційно більші, ніж відношення дійсної ширини до 1600 мм.

6. Пристрій за п. 4 або п. 5, який відрізняється тим, що додатково має систему (13') охолодження поверхні сляба водою під тиском з оберненими до сляба (1) протилежними соплами, розташованими між щонайменше двома суміжними прокатними клітями.

7. Пристрій за п. 4, який відрізняється тим, що система вторинного охолодження виконана з можливістю подачі води під тиском 1-4 МПа (10-40 бар) з охолоджувальних форсунок на відстані £150 мм від сляба (1).

8. Пристрій за п. 4, який відрізняється тим, що прокатний стан (11) має валки діаметром 300-800 мм.

9. Пристрій за п. 6, який відрізняється тим, що пристрій (14') для різання та видалення листів (20) розташовано за пристроєм (13') охолодження, що знаходиться між клітями, та перед системою (13) охолодження, за якою знаходяться ножиці (14) для відрізання прокатаної стрічки після намотування кожного рулону (15).

Текст

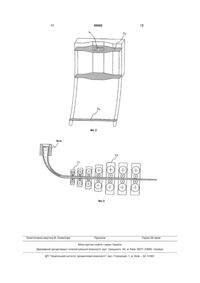

1. Спосіб виготовлення металевих стрічок товщиною 0,14-20 мм та металевих листів товщиною 10-100 мм із слябів товщиною 30-300 мм та шириною 600-4000 мм, отриманих безперервним литтям з високим масовим виходом матеріалу за одиницю часу, в якому процес безперервного лиття (10) від кристалізатора здійснюють у формі дуги і безпосередньо поєднують з прокаткою (11) в єдиний виробничий процес без розриву безперервності, який відрізняється тим, що поступово зменшують товщину заготовки, починаючи в кристалізаторі та продовжуючи в єдиному процесі лиття і прокатки; охолоджують заготовку в зоні вторинного охолодження для отримання на виході процесу безперервного лиття сляба з оберненим температурним градієнтом в його поперечному перерізі, з середньою температурою поверхні сляба 1350 °С; індукційно нагрівають (12) сляб між литтям і прокаткою; відрізають та видаляють (14') листи (20) після прокатки і контрольованого охолодження або намотують (15) прокатану стрічку в рулони; а також здійснюють каскадне регулювання швидкості подачі відливка по ходу технологічного процесу, поступово підвищуючи швидкість у відповідності із зменшенням товщини бажаного кінцевого продукту, починаючи від процесу безперервного лиття і до завершення прокатки. 2 (19) 1 3 90685 4 ширини - на множники, пропорційно більші, ніж відношення дійсної ширини до 1600 мм. 6. Пристрій за п. 4 або п. 5, який відрізняється тим, що додатково має систему (13') охолодження поверхні сляба водою під тиском з оберненими до сляба (1) протилежними соплами, розташованими між щонайменше двома суміжними прокатними клітями. 7. Пристрій за п. 4, який відрізняється тим, що система вторинного охолодження виконана з можливістю подачі води під тиском 1-4 МПа (10-40 бар) з охолоджувальних форсунок на відстані 150 мм від сляба (1). 8. Пристрій за п. 4, який відрізняється тим, що прокатний стан (11) має валки діаметром 300-800 мм. 9. Пристрій за п. 6, який відрізняється тим, що пристрій (14') для різання та видалення листів (20) розташовано за пристроєм (13') охолодження, що знаходиться між клітями, та перед системою (13) охолодження, за якою знаходяться ножиці (14) для відрізання прокатаної стрічки після намотування кожного рулону (15). Винахід стосується способу та відповідного пристрою для виготовлення металевих стрічок та листів без розриву безперервності між безперервним литтям розплавленого металу до останньої прокатної кліті, зокрема сталевих пласких виробів без отримання напівпродукту. Відомо, що у сталеливарній промисловості, зважаючи на значне зростання вартості сировини і споживаної енергії та зростаючу конкуренцію на світовому ринку, а також на більш жорсткі обмеження в запропонованих стандартах щодо забруднення довкілля, особливо відчувається потреба у способі виготовлення гарячекатаних, високоякісних рулонних матеріалів та листів, який потребує менших капіталовкладень та виробничих витрат, уможливлюючи отримання більш тонких стрічок. Внаслідок цього переробна промисловість прокату може також стати більш конкурентоспроможною, завдяки меншим витратам енергії, таким чином знижуючи шкідливий вплив на довкілля. Значні кроки у цьому напрямку було здійснено завдяки технологіям останніх років, наприклад, розкритим в ЕР 0415987, 0925132, 0946316, 1011896 (всі цього заявника), а також в міжнародній публікації WO 2004/0262497. Однак, отримані до цього часу результати, хоча і оптимальні щодо якості продукту (особливо сталевих стрічок), можуть бути покращені щодо компактності обладнання та збереження енергії, а також можливого розширення асортименту плаского прокату. Якщо взяти до уваги, наприклад, так звану ідею «прокатки під час лиття», яка вже присутня у вищезгаданому патенті ЕР 0415787 лише в першій частині процесу та лише з однією прокатною кліттю в сукупності з криволінійною машиною безперервного лиття, то наслідком цього є проміжний продукт, якого після нагрівання треба було ще раз катати. Мало того, у нещодавній публікації WO 2004/026497, згідно з вищезгаданою технологією «прокатки під час лиття», безперервне лиття поєднано з першим етапом прокатки, здійснюваним у максимум чотирьох клітях, для отримання проміжного продукту, який потім відрізають та після нагрівання піддають пластичному витягненню та другому етапу прокатки. Згідно з тією ж публікацією WO 2004/026497, також є можливість видалення листів після першої чорнової прокатки, але без керованої системи охолодження, необхідної для виготовлення високоякісних листів. Фактично, можливість видалення листів відіграє лише функцію буфера у випадку неполадок у подальшому процесі для запобігання зупинкам безперервного лиття і, як наслідок, зупинкам виробничої лінії, але не в зв'язку з програмованим виготовленням листів. Така сама ідея «прокатки під час лиття» присутня в патенті ЕР 0823294, де було запропоновано три окремі виробничі етапи: перший - чорнова прокатка в аустенітній зоні з отриманням проміжного продукту; другий інтенсивне нагрівання такого проміжного продукту до температур 0,487м2/хв) та високій температурі (близько 1240°С) на виході власне безперервного лиття об'єднувати з прокаткою після рівномірного розподілення температури. Як і в патенті ЕР 0823294, в ЕР 0889762 описано, як забезпечити охолодження, або навпаки, нагрівання між першими чорновими клітями та останніми чистовими клітями. Завдяки моделюванню та випробуванням стало очевидним, що задум цього патенту не може бути застосовано на промисловому рівні. Думка про те, що на виході машини безперервного лиття краще мати високу температуру (близько 1400°С) для 5 того, щоб скористатися якомога більшою кількістю тепла на подальшому етапі прокатки є до певної міри цікавою, але вона не може бути реалізована на практиці тому, що, як було помічено, лиття сляба з високим масовим виходом при такій високій температурі, що температура його поверхні на виході з машини безперервного лиття є вищою за 1150°С, призводить до порушення форми меніску, що є причиною утворення дефектів у слябі та збільшення ризиків прориву рідкого металу. Згідно з винаходом цю проблему вирішено головним чином з допомогою нової вторинної системи охолодження, розробленої для високого масового виходу та індукційного нагрівання для підвищення температури сляба щонайменше на 100°С. Метою винаходу є створення виробничого способу, з допомогою якого можна отримати, в надзвичайно компактному пристрої в єдиному безперервному процесі безперервного лиття та прокатки без напівпродуктів, гарячекатані стрічки, навіть ультра-тонкі, від 20мм до 0,14мм та високоякісні листи товщиною 10-100мм з найвищим споживанням енергії розплавленого металу. Спосіб за винаходом, основні ознаки якого викладено в п. 1 формули винаходу, по суті включає безпосередньо поєднані без проміжної чорнової прокатки безперервне лиття та подальшу прокатку в одній технологічній лінії з індукційним нагріванням сляба між безперервним литтям та прокаткою. Іншою метою винаходу є створення пристрою для здійснення зазначеного способу, в якому прокатні кліті працюють без розриву безперервності матеріалу і розміщені за кристалізатором та після процесу безперервного лиття і за індукційною піччю, з мінімальною відстанню між виходом з машини безперервного лиття та першою прокатною кліттю. Основні ознаки такого пристрою викладено в п. 4 формули винаходу. Інші особливості та ознаки винаходу, які викладені в залежних пунктах формули винаходу, будуть більш зрозумілими з наступного докладного опису переважного втілення пристрою з посиланнями на додані креслення, на яких: Фіг.1 - схематичне зображення пристрою згідно з винаходом для виготовлення рулонних сталевих стрічок товщиною до 1мм або листів товщиною до максимум 100мм; Фіг.2 - схематичне зображення кристалізатора для безперервного лиття, що має переважні розміри згідно з винаходом; та Фіг.3 - схематичне зображення процесу зменшення товщини сляба від кристалізатора до останньої прокатної кліті. Необхідно відмітити, що опис по суті стосується виготовлення сталевих листів та/або тонких та ультра-тонких стрічок з вуглецевої або неіржавіючої сталі, але винахід може також застосовуватись для виготовлення стрічок або листів з алюмінію, міді або титану. 90685 6 Як відомо, розплавлений метал (розплавлену сталь) розливають з ковша в проміжний ківш і звідти в кристалізатор безперервного лиття сляба товщиною на виході, зменшеною по відношенню до товщини на вході кристалізатора, яка дорівнює 30-300мм та довжиною 600-4000мм. Зменшення товщини продовжується за наявності рідкої серцевини, з вторинним охолодженням, на тому самому етапі лиття, тому у прокатних клітях, які безпосередньо поєднані з безперервним литтям до закінчення процесу використовують якомога більше енергії від рідкої сталі на початку процесу, до досягнення бажаної товщини, 0,14-20мм для стрічок та 10-100мм для листів. Було помічено, що для досягнення мети винаходу вирішальним є те, що вихід матеріалу або «масовий вихід», як зазначено вище, є високим для забезпечення температур і швидкостей, необхідних для процесу прокатки, щоб кінцевий продукт мав бажані значення товщини та поверхні та внутрішньої якості, та щоб зменшення товщини прогресивно продовжувалось від кристалізатора і далі. На Фіг.3 показано, як зменшення товщини починається в самому кристалізаторі, де сляб зазнає першого обтиснення в своїй середній частині, де утворюється різнотовщинність, далі обтиснення продовжується у нижній частині пристрою з обтисненням рідкої серцевини і закінчується на останній прокатній кліті. Необхідно відмітити, що обтиснення заготовки під час лиття відбувається з постійною швидкістю подачі матеріалу. Слід зауважити (див. Фіг.2), що масовий вихід є пропорційним швидкості подачі та площі перерізу SB сляба. Зокрема, для досягнення вищевказаної мети винаходу було визначено оптимальне відношення площі SM поверхні рідкої сталі (або розплаву) в кристалізаторі, за виключенням площі ST, яку перетинає занурюваний розливний стакан, до площі SB поперечного перерізу сляба на виході з машини безперервного лиття. Таке співвідношення SM/SB повинно бути 1,1 для забезпечення обмеженого витрачення рідкої сталі (або розплавленого металу), внаслідок чого завихрення в кристалізаторі та хвилі на меніску зводяться до мінімуму. З іншого боку, більше витрачення рідкого металу також потребує більшої енергії для вторинного охолодження сляба. До сих пір вважалось, що для забезпечення такого ефекту необхідне збільшення витрат води на охолодження. Однак, було помічено, що надмірне збільшення витрат води ускладнює відведення самої води, яка перед форсунками може застоюватися, внаслідок чого не можливо забезпечити рівномірність охолодження, так необхідну для поліпшення якості кінцевого продукту. Було помічено, що застосовуючи воду під тиском 1,5-4МПа (15-40бар) та відстань між форсунками та слябом

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and system for manufacturing metal strips and sheets without interruption between continuous casting and rolling

Автори англійськоюArvedi, Giovanni

Назва патенту російськоюСпособ и устройство для изготовления металлических лент и листов без разрыва между непрерывным литьем и прокаткой

Автори російськоюАрведи Джованни

МПК / Мітки

МПК: B21B 1/46, B22D 11/14

Мітки: стрічок, спосіб, виготовлення, листів, розриву, металевих, безперервним, литтям, прокаткою, пристрій

Код посилання

<a href="https://ua.patents.su/6-90685-sposib-ta-pristrijj-dlya-vigotovlennya-metalevikh-strichok-ta-listiv-bez-rozrivu-mizh-bezperervnim-littyam-i-prokatkoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для виготовлення металевих стрічок та листів без розриву між безперервним литтям і прокаткою</a>

Попередній патент: Спосіб керування джерелами реактивної потужності промислового підприємства

Наступний патент: Корозійностійкі частини, які проводять рідкий потік, і способи заміни обладнання і частин з використанням корозійностійких частин, які проводять рідкий потік

Випадковий патент: Пульсаційно-кавітаційний енергогенератор і.м. федоткіна