Спосіб виготовлення тонких металевих листів прокаткою у пакеті

Номер патенту: 553

Опубліковано: 15.12.1993

Автори: Міронов Євген Костянтинович, Хорошілов Микола Макарович, Гєрмашов Юрій Володимирович, Скороход Микола Михайлович, Локтіонов Петро Якович, Диордиця Сергій Васильович, Міллєр Віктор Вікторович, Гребєнюков Анатолій Васильович

Формула / Реферат

1. Способ изготовления тонких металлических листов прокаткой в пакете, включающий укладку заготовок одинаковой толщины и твердости, имеющих между собой разделительный слой, в герметизирующую рамку, соединенную с верхней и нижней плитами оболочки сварными швами, отличающийся тем, что прокатку ведут по поперечной схеме при линейной скорости прокатки в первых двух-трех проходах. не более 0,5-0,8 м/сек, а толщину пакета выбирают равной 0,12-0,23 диаметра валка черновой клети, при атом отношение толщины плиты оболочки пакета к суммарной толщине закладываемых в него заготовок больше единицы в пределах 1,22-1,25.

2. Способ по п.1, отличающийся тем, что ряды перед прокаткой скрепляют между собой прерывистым сварочным швом.

Текст

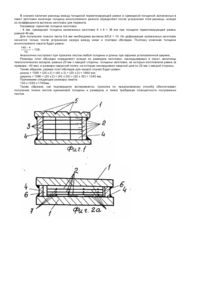

Изобретение относится к производству тонких листов. Известен способ изготовления тонких металлических листов прокаткой в пакете, в котором разделительный слой между заготовками, заложенными в пакет, исключающий их сваривание между собой, наносится вдуванием разделительной массы внутрь собранного пакета [1]. Недостатком известного способа Является невозможность обеспечить наличие разделительной обмазки по всему объему пакета, без которой заготовки в местах ее отсутствия свариваются между собой. Известен способ получения тонких метталлических листов прокаткой в пакете, при котором укладку заготовок в пакет производят с учетом твердости в сторону уменьшения от центра к верхней и нижней поверхности пакета [2]. Недостатком этого способа является недостаточная прочность пакета из-за отсутствия зазоров между заготовками и рамкой, невозможность использовать крышки в качестве листов, так как между ними и верхними и нижними заготовками отсутствует разделительный слой обмазки, что является причиной частых случаев и х сваривания друг с другом в процессе прокатки. Кроме того, набор пакета с уче том твердости в сторону уменьшения от центра к верхней и нижней поверхности не позволяет получать листы одинаковой толщины, так как деформация прокатываемых сечений по высоте идет неравномерно, достигая максимума у контактных поверхностей с валками и затухая к центру сечения. В результате этого верхние Заготовки в пакете, имеющие меньшую твердость и неравные условия деформации по сечению, значительно опережают деформацию средних заготовок в пакете, влияя на их планшетность и делая непредсказуемой толщину тонких листов. В случае использования пакета толщиной, позволяющей производить деформацию по всему сечению, из-за разной твердости заготовок, набранных в пакет, также нельзя определить толщину тонких листов после прокатки, поэтому деформация частей пакета будет идти неравномерно. Наиболее близким техническим решением к предложенному по технической сущности и достигаемому результату является способ изготовления тонких металлических листов прокаткой в пакете, включающий укладку заготовок одинаковой толщины и твердости, имеющих между собой разделительный слой, в герметизирующую рамку, соединенную с вер хней и нижней плитами оболочки сварными швами [3]. Отсутствие оговоренной схемы прокатки и размеров заготовки приводит к тому. что в случае прокатки вдоль после разбивки ширины, что не исключено, невозможно получить заданную толщину и ширину тонких листов, т.к. даже незначительная разница в нагреве по сечению пакета, отклонения в температурах его нагрева или незначительные колебания в режимах обжатий неизбежно приведут к отступлению от заданных размеров по ширине и. как следствие, по толщине тонких листов. Задачей изобретения является разработка способа изготовления тонких металлических листов одинаковой толщины и размеров при одновременном обеспечении планшетности в результате прокатки заготовок в пакете по поперечной схеме и при ограниченной скорости в первых проходах, заданном отношении толщины пакета к диаметру валка черновой клети и отношении толщины плиты оболочки пакета к суммарной толщине закладываемых в него заготовок больше 1. Поставленная задача решается тем, что в способе изготовления тонких металлических листов прокаткой в пакете, включающем укладку заготовок одинаковой толщины и твердости, имеющи х между собой разделительный слой. в герметизирующую рамку, соединенную с верхней и нижней плитами оболочки сварными швами, согласно изобретению, прокатку ведут по поперечной схеме при линейной скорости прокатки в первых двух-трех прохода х не более 0.5-0,8 м/сек, а толщину пакета выбирают равной 0,12-0,23 диаметра валка черновой клети, при этом отношение толщины плиты оболочки пакета к суммарной толщине закладываемых в него заготовок больше единицы в пределах 1.22-1,25. Кроме того, при использовании в ряду нескольких заготовок ряды перед прокаткой скрепляют между собой прерывистым сварочным швом. Изобретение поясняется чертежом, где на фиг.1 изображен пакет для прокатки по предлагаемому способу; на фиг.2 - вид пакета сбоку. Способ осуществляется следующим образом. Между наружными плитами 1 обкладок укладывают заготовки 2 для прокатки на тонкий лист одинаковой толщины, твердости с разделительным слоем обмазки 3 по всему объему заготовки, которые охватывают^ герметизирующей рамкой 4, приваренной к верхней и нижней плитам 1. Между герметизирующей рамкой 4 и заготовками 2 образуют те хнологические зазоры 5. На наружной поверхности верхней плиты в месте стыка заготовок в случае расположения нескольких заготовок в ряду выполняют надрезы 6. при этом ряды скрепляют между собой прерывистым сварочным швом 7. Толщину пакета выбирают равной 0,12-0,23 диаметра валка черновой клети. Отношение толщины плиты оболочки пакета к суммарной толщине закладываемых в него заготовок выбирают в пределах 1,22-1,25. Прокатку осуществляют по поперечной схеме со скоростью прокатки в первых двух-тре х проходах не более 0,5-0,8 м/сек. Нанесение разделительной обмазки по всему объему заготовок вызвано тем, что при нанесении разделительной обмазки только между рядами заготовок не исключается сваривание между собой отдельных частей пакета. Использование в пакете заготовок одинаковой толщины и твердости наряду с обеспечением деформации пакета по всему -сечению необходимо, так как использование заготовок разной толщины и твердости в силу особенностей условий деформации усложняет процесс прокатки тонких листов. делает его не управляемым и исключает возможность получения листов заданной толщины. Прокатка пакета с заготовками по поперечной схеме исключает колебание тонких листов по ширине, за счет чего при заданной конечной толщине прокатанного раската обеспечивается и заданная толщина тонких листов. Выбор толщины пакета равной 0,12-0,23 диаметра валка вызван необходимостью обеспечить его деформацию по всему сечению. Использование пакета толщиной меньше 0,21 диаметра валка черновой клети возможно, но нецелесообразно, так как снижает производительность способа изготовления тонких листов. Использование пакета толщиной 0,23 диаметра валка черновой клети может явиться причиной его разрушения при прокатке изза большой толщины при недостаточной связи и устойчивости отдельных его элементов в начальной стадии. Прокатка пакетов в первых двух-тре х проходах на малых оборотах со скоростью 0,5-0,8 м/сек вызвана необходимостью придать пакету достаточн ую механическую прочность за счет сваривания давлением герметизирующей рамки с верхней и нижней плитами оболочки, т.к. пакет при высоких оборотах в первых проходах может разрушиться из-за недостаточной связи его элементов в начальной стадии прокатки. Соблюдение отношения суммарной толщины плиты оболочки к суммарной толщине закладываемых в пакет заготовок, равного 1,22 - 1.25, вызвано необходимостью обеспечить требуемую планшетность прокатанных тонких листов при минимальном расходе металла на плиты оболочки, так как при соотношении менее 1,22 неравномерная деформация тонких плит оболочки вызовет появление коробоватости у прокатываемых тонких листов. Отношение более 1,25 не ухудшает планшетности тонких листов, но нецелесообразно, так как влечет за собой увеличение расхода металла на изготовление плит оболочки пакета и снижает эффективность способа. При использовании нескольких заготовок в одном ряду, в силу наличия обязательных технологических зазоров между заготовками и герметизирующей рамкой при захвате пакета при первом обжатии, возможно изменение положения и смещение верхних заготовок в сторону зазоров и друг относительно друга, что, соответственно, может вызвать их кострение и аварию на стане. С тем чтобы это исключить, заготовки соединяют между собой прерывистым сварочным швом. Пример. 1. В зависимости от диаметра валков черновой клети определяют толщину пакета, которая должна быть в пределах 0,12-0,23 диаметра валка. Так, при диаметре валка 1130 мм толщина пакета может быть Н=1130 х (0,12-0,23)-135,6-259,9 мм 2. При отношении суммарной толщины обеих плит обкладок к суммарной толщине заготовок, принятых за единицу, равном 2.45-2,50, и толщине пакета 140 мм суммарная толщина заготовок для проката на тонкий лист будет равна: 140 H заг = = 40,5мм, 2, 45 + 1 принимаем Нзаг. = 40 мм, тогда толщина і каждой плиты обкладок будет равна: 140 - 40 H обкл = = 50мм 2 При суммарной толщине заготовок, равной 40 мм, в пакет для проката на тонкий і лист может быть заложено следующее количество рядов заготовок: при толщине 12 мм - 3 ряда, при толщине 10 мм - 4 ряда, 8 мм - 5 рядов, 6мм - 6 рядов. 3. Количество заготовок, набираемых в один ряд пакета, зависит от размеров торцевых листовых отходов и принятой за базу. максимальной ширины заготовок. Так, если за базовую ширину принять 1080 мм, то при закладке в один ряд пакета двух заготовок их ширина будет равна 1080 : 2 = 540 мм, трех 1080:3 = 360мм, четырех 1080 : 4-270 мм и т.п. Но ширина используемых заготовок не может быть любой, т.к. зависит от размеров тонких листов, которые нужно получить. Длину заготовки (будущую ширину тонкого листа) при использовании торцевых отходов листопрокатного производства выбирают исходя из двух факторов - необходимой ширины тонких листов и преимущественного сортамента листов по ширине основного производства. После определения основных параметров пакета: общей толщины, суммарной толщины заготовок для переката, толщины плит обкладки, -его дальнейшая подготовка к прокатке на тонкий лист, например, 0,8 х 1500 х 4000 мм заключается в следующем: 1. Определяют количество рядов заготовок в пакете. Так, при их суммарной толщине, равной 40мм, приняв толщину закладываемых заготовок равной 10 мм, в пакет укладывают 40 n= = 4 ряда заготовок. 10 2. Определяют коэффициент вытяжки заложенных в пакет заготовок при прокатке на заданную толщину: 10 l= = 12,5 0,8 3. Ширину закладываемых заготовок определяют исходя из длины заказного листа и коэффициента вытяжки заготовок: 10 L = 4000 : = 320мм 0,8 С учетом отходов при порезке принимаем L = 360 мм. 1080 4. Так как базовая ширина заготовок принята 1080 мм, то в один ряд пакета укладывают = 3 заготовки. 360 А всего в пакет закладывают 3 х 4 = 12 заготовок, из которых получают 12 листов 0.8 х 1,500 х 4000 мм. После нанесения обмазки и укладки Е ряд нескольких заготовок, с целью исключения смещения и кострения, их ряды скрепляют между собой прерывистым сварочные швом. 5. Толщина раската, на которую нужно прокатать пакет, чтобы получить тонкие листы заданных размеров, в 140 описанном случае будет равна = 112 мм. , 12,5 В случаях наличия разницы между толщиной герметизирующей рамки и суммарной толщиной заложенных в пакет заготовок конечную толщину многослойного раската определяют после устранения этой разницы, исходя из коэффициента вытяжки заготовок для переката. Например: принятая толщина заготовок - 6 мм, суммарная толщина заложенных заготовок 6 х 6 = 36 мм при толщине герметизирующей рамки, равной 40 мм. Для получения тонкого листа 0,6 мм необходима вытяжка 6/0,6 = 10. Но деформация заложенных заготовок начнется только после устранения зазора между ними и плитами обкладки. Поэтому конечная толщина многослойного пакета будет равна: 140 - 4 = 13,6 . 10 Аналогично поступают при прокатке листов любой толщины и длины при заранее установленной ширине. Размеры плит обкладок определяют исходя из размеров заготовок, закладываемых в пакет, величины технологических зазоров, равных 20 мм с каждой стороны, толщины заготовок, из которых изготовлена рамка (в примере - 40 мм), и размера наружной полки, на которую накладывают сварной шов по 20 мм с каждой стороны, Таким образом, размер плит обкладок для нашего случая будет равен: длина = 1500 + (20 х 2) + (40 х 2) + (20 х 2) = 1660 мм; ширина = 1080 + (20 х 2) + (40 х 20) + (20 х Х2) = 1240 мм. Принимаем следующие размеры пакета: 140 х 1250 х 1700мм. Таким образом, как подтвердили эксперименты, прокатка по предлагаемому способу обеспечивает получение тонких листов одинаковой толщины и размеров, а также требуемую планшетность получаемых листов.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of thin metal sheets by rolling in a packet

Автори англійськоюSkorokhod Mykola Mykhailovych, Millier Viktor Viktorovych, Mironov Yevhen Kostiantynovych, Loktionov Petro Yakovych, Diordytsia Serhii Vasyliovych, Khoroshylov Mykola Makarovych, Hiermashov Yurii Volodymyrovych, Hrebeniukov Anatolii Vasyliovych

Назва патенту російськоюСпособ изготовления тонких металлических листов прокаткой в пакете

Автори російськоюСкороход Николай Михайлович, Миллер Виктор Викторович, Миронов Евгений Константинович, Локтионов Петр Яковлевич, Диордица Сергей Васильевич, Хорошилов Николай Макарович, Гермашов Юрий Владимирович, Гребенюков Анатолий Васильевич

МПК / Мітки

МПК: B21B 1/38

Мітки: металевих, пакети, спосіб, виготовлення, тонких, прокаткою, листів

Код посилання

<a href="https://ua.patents.su/4-553-sposib-vigotovlennya-tonkikh-metalevikh-listiv-prokatkoyu-u-paketi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення тонких металевих листів прокаткою у пакеті</a>

Попередній патент: Безалкогольий бальзам “iлля муромець”

Наступний патент: Гідровітроколесо шереметів

Випадковий патент: Гідророзподільник