Пристрій для магнітно-абразивної об’ємної обробки деталей

Номер патенту: 92513

Опубліковано: 10.11.2010

Автори: Гаврушкевич Андрій Юрійович, Майборода Віктор Станіславович, Гейчук Володимир Миколайович

Формула / Реферат

1. Пристрій для магнітно-абразивної об'ємної обробки деталей, що містить магнітопровід з двома парами полюсних наконечників, на робочій радіальній поверхні кожного з яких виконані гвинтові канавки, кожна пара з полюсних наконечників розташована по торцях зубчатого вінця деталі вздовж осі робочої зони, в якій розміщена оброблювана деталь з утворенням торцевих та радіальних робочих зазорів, пристрій для встановлення деталі з можливістю її реверсивного обертання, який відрізняється тим, що полюсні наконечники розташовані у шаховому порядку їх полярності, на полюсних наконечниках виконані розточки по контуру оброблюваної деталі, між кожною парою полюсних наконечників встановлені немагнітні вкладки, нахил гвинтових канавок спрямований всередину пари полюсних наконечників, робоча зона утворена поверхнями полюсних наконечників, немагнітних вкладок, немагнітних торцевих і радіальних накладок і виконана у вигляді відкритого каналу за контуром оброблюваної деталі, причому кут охоплення деталі робочою зоною не перевищує 180°, розміри робочої зони задані розмірами оброблюваної деталі та робочого зазору, розмір робочого зазору складає не менше 7-10 розмірів зерна магнітно-абразивного порошку, а магнітопровід виконаний з можливістю плоскопаралельного руху по колу, радіус якого менший величини заданого робочого зазору.

2. Пристрій для магнітно-абразивної об'ємної обробки за п. 1, який відрізняється тим, що кожний з пари полюсних наконечників встановлений на магнітопроводах з можливістю його переміщення вздовж осі деталі, а робоча зона утворена поверхнями змінних полюсних наконечників, немагнітних вкладок, немагнітних торцевих і радіальних накладок, виконаних із постійних та змінних частин за розмірами, заданими розмірами оброблюваної деталі.

Текст

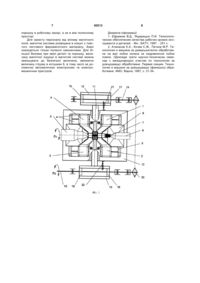

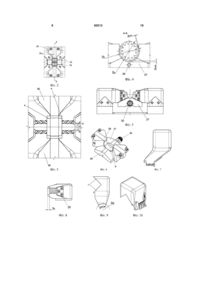

1. Пристрій для магнітно-абразивної об'ємної обробки деталей, що містить магнітопровід з двома парами полюсних наконечників, на робочій радіальній поверхні кожного з яких виконані гвинтові канавки, кожна пара з полюсних наконечників розташована по торцях зубчатого вінця деталі вздовж осі робочої зони, в якій розміщена оброблювана деталь з утворенням торцевих та радіальних робочих зазорів, пристрій для встановлення деталі з можливістю її реверсивного обертання, який від C2 2 92513 1 3 щині симетрії полюсних наконечників і проходить через вісь деталі. Недоліком даного способу є низька продуктивність та якість обробки через ряд причин: - шийки не обробляються і потрібно застосовувати додаткову операцію їх обробки; - для обробки деталі з обох боків від зубчастого вінця її потрібно переставляти і повторювати цикл обробки; - для зміни заготовки потрібно розсувати і зсувати полюсні наконечники; Найбільш близьким до запропонованого винаходу є пристрій для об'ємної фінішної обробки деталей типу валів-шестерень насосів [2], при якому вал-шестерню розміщують в центрах між двома парами полюсних наконечників на багатопозиційному верстаті та надають деталі реверсивного обертання навколо своєї осі. Зазори між робочими поверхнями полюсних наконечників мають такі величини: радіальні - 0,5 мм, торцеві - 2 мм. В першій робочій позиції виконується обробка торця і закруглення кромок зубів з одного боку, в другій робочій позиції виконується обробка торця і закруглення кромок зубів з іншого боку, і в третій робочій позиції полірування обох цапф (шийок) з застосуванням пульсуючого магнітного поля. Недоліком даного пристрою є низька продуктивність, низька якість обробки та складність обладнання для його реалізації. Низька продуктивність є наслідком послідовної обробки поверхонь деталі та необхідності при завантаженнірозвантаженні деталі переміщувати полюсні наконечники. Ці ж характеристики способу та застосування пульсуючого магнітного поля є причинами складності обладнання для його реалізації. Крім того, при зазначеній величині торцевих зазорів і формі робочих поверхонь полюсних наконечників, магнітно-абразивний порошок буде переміщуватись в зону не охвачену полюсними наконечниками, що є ще однією причиною низької продуктивності цього способу. Низька якість обробки полягає в тому, що внаслідок зазначених двох останніх причин отримати необхідні радіуси закруглення в прийнятний час неможливо. В основу винаходу, що заявляється, покладено задачу підвищення продуктивності і якості обробки шийок, торців зубів та одержання радіусів закруглення кромок по профілю евольвенти та на кромках вершин зубів заданих розмірів шляхом одночасної рівномірної обробки торцевих поверхонь зубів та радіальних поверхонь шийок за рахунок замикання потоку магнітної індукції одночасно через шийки і торці деталі, та виключення рухів переміщення полюсних наконечників при завантаженні/розвантаженні деталі. Поставлена задача досягається тим, що у пристрої для магнітно-абразивної об'ємної обробки, що містить магнітопровід з двома парами полюсних наконечників, на робочій радіальній поверхні кожного з яких виконані гвинтові канавки, кожна пара з полюсних наконечників розташована по торцях зубчатих вінців деталей вздовж осі робочої зони, в якій розміщена оброблювана деталь з утворенням торцевих та радіальних робочих зазорів, пристрій для встановлення деталі з можли 92513 4 вістю її реверсивного обертання. Новим є те, що полюсні наконечники розташовані у шаховому порядку їх полярності, на полюсних наконечниках виконані розточки по контуру оброблюваної деталі, між кожною парою полюсних наконечників встановлені немагнітні вкладки, нахил гвинтових канавок спрямований всередину пари полюсних наконечників, робоча зона утворена полюсними наконечниками, немагнітними вкладками, немагнітними торцевими і радіальними накладками та немагнітним днищем і виконана у вигляді відкритого каналу за контуром оброблюваної деталі, причому кут охоплення деталі робочою зоною не перевищує 180°, розміри робочої зони задані розмірами оброблюваної деталі та робочого зазору, розмір робочого зазору складає не менше 7-10 розмірів зерна магнітно-абразивного порошку, а магнітопровід виконаний з можливістю плоскопаралельного руху по колу, радіус якого менший величини заданого робочого зазору. Новим також є те, що кожний з пари полюсних наконечників встановлений на магнітопроводах з можливістю його переміщення вздовж осі деталі, а робоча зона утворена знімними полюсними наконечниками, немагнітними вкладками, немагнітними торцевими і радіальними накладками та немагнітним днищем, виконаними із постійних та змінних частин за розмірами, заданими розмірами оброблюваної деталі. Суть винаходу пояснюється кресленнями, де на Фіг.1 приведена принципова схеми пристрою, що реалізує спосіб магнітно-абразивної об'ємної обробки. На Фіг.2 зображена робоча зона пристрою з оброблюваною деталлю. На Фіг.3 зображена робоча зона пристрою без оброблюваної деталі. На Фіг.4 зображений поперечний переріз робочої зони по поперечній площині симетрії магнітної системи. На Фіг.5 зображений вид праворуч магнітної системи пристрою. На Фіг.6 зображені об'ємні види немагнітних накладок та вкладок в робочому положенні. На Фіг.7 зображений вид зверху полюсного наконечника. На Фіг.8 - фронтальний вид полюсного наконечника. На Фіг.9 - вид зліва полюсного наконечника. На Фіг.10 показане об'ємне зображення полюсного наконечника. На Фіг.11 зображений загальний вигляд однієї із можливих конструкцій пристрою для реалізації способу обробки з захисним кожухом та прозорим екраном. На Фіг.12 зображений вигляд пристрою без захисного кожуха та прозорого екрану. Пристрій, який зображено на Фіг.1, складається з полюсних наконечників 1, 2, 3 та 4, які закріплені на двох однакових паралельних гілках магнітопровода 5 з котушками 6 і є дзеркальним відображенням одна одної відносно площини симетрії зубчастого вінця оброблюваної деталі - вала-шестерні 7. Вал-шестерня 7 закріплюється в затискних пристосуваннях шпинделя (на Фіг.1 не показаний), наприклад, центрах 8 та 9 з гаранто 5 ваними мінімальними торцевим та радіальними робочими зазорами між робочими поверхнями полюсних наконечників та діаметром виступів зубів деталі і шийками деталі, які складають 7-10 розмірів зерна магнітно-абразивного порошку. Полюсні наконечники 1, 2, 3 та 4 (Фіг.1), магнітопровід 5 з котушками 6 встановлені в корпусі 10 з немагнітного матеріалу і разом складають магнітну систему пристрою. Котушки 6 з'єднуються з джерелом струму таким чином, щоб встановилась полярність полюсних наконечників в шаховому порядку (Фіг.2). Це забезпечує замкнутий магнітний контур. Корпус 10 встановлений на напрямній 11, яка в свою чергу своїми кінцями закріплена в башмаках 12 та 13. Башмаки 12 та 13 встановлені на двох паралельних валах 14 та 15 на ексцентричних опорах 16, 17, 18 та 19. Вали 14 та 15 з'єднані між собою передачею, наприклад, ланцюговою 20. В башмаках встановлені гвинти 21 та 22, які упираються в корпус 10. На боковій поверхні полюсних наконечників 1, 2, 3 та 4 зі сторони торців зубів деталі виконані розточки а (Фіг.3) глибиною hp (Фіг.8) та діаметром Dp (Фіг.9) з утворенням робочої зони та робочого зазору min (Фіг.2), що складає 7-10 розмірів зерна магнітно-абразивного порошку. На боковій поверхні полюсних наконечників 1, 2, 3 та 4 розташовані вставки 23 та 24 (Фіг.2) із немагнітного матеріалу. Накладки до полюсних наконечників кріпляться, наприклад, за допомогою гвинтів 25 (Фіг.8). Між полюсними наконечниками 1 і 4, 2 та 3 розташовані немагнітні вкладки 26 (Фіг.2). На полюсних наконечниках встановлені немагнітні накладки 27, 28 та 29, які скріплені між собою гвинтом 30 (Фіг.4, 5 та 6). Накладки 27, 28 та 29 утворюють робочий зазор min і max (Фіг.4) між ними та шийками деталі величиною 7-10 розмірів зерна магнітно-абразивного порошку. Накладка 28 (Фіг.4) утворює робочу зону Dp. Робочі поверхні полюсних наконечників 1, 2, 3, 4, вкладки 26 та накладки 27, 28 і 29 створюють відкриту з однієї сторони робочу зону, в якій розміщуються магнітно-абразивний порошок та деталь 7 (Фіг.2, 4, 5 та 6). Крім того в складеному вигляді поверхні накладок 27, 28 і 29, що звернені одна до одної, утворюють нішу д робочої зони. На робочій поверхні полюсних наконечників виконані гвинтові канавки б (Фіг.3), нахил яких спрямований всередину пари полюсних наконечників. На кінцевих ланках магнітопровода 5 виконані напрямні в, в даному випадку призматичної форми (Фіг.1). Вони розташовані паралельно осі деталі. Відповідні напрямні г виконані на полюсних наконечниках (Фіг.9). Полюсні наконечники 1, 2, 3 та 4, вкладки 26 та накладки 27, 28, 29 для валів-шестерень з різними діаметрами виступів зубів та шийок (різних типорозмірів) можуть бути змінними. В межах одного типорозміру при зміні ширини зубчастого вінця полюсні наконечники 1, 2, 3 та 4 переміщуються по напрямних в. При цьому міняються середня частина вкладки 26 і накладка 28 (Фіг.2 та Фіг.6). Це дозволяє обробляти деталі різних типорозмірів. Пристрій може бути розміщений на токарногвинторізному верстаті (Фіг.11 та 12). Пристрій може бути змонтований на корпусі, який має напрямні, які відповідають напрямним токарно 92513 6 гвинторізного верстата та приєднувальні елементи, які дозволяють приєднати його до фартука верстата. В цьому випадку вал-шестерня 7 (Фіг.1) отримає обертовий рух через центр 9 від шпинделя токарно-гвинторізного верстата, а вал 15 - від коробки подач верстата через шестерню приводу гвинта поперечних подач, що розташована у фартусі. Обробка деталі виконується у такій послідовності. Виконується налагодження пристрою на обробку партії деталей одного типорозміру. Валшестерня 7 (Фіг.1) закріплюється в центрах 8 та 9. На магнітопроводі 5 закріплюються відповідні даному валу-шестерні полюсні наконечники 1, 2, 3, 4 із вставками 23, 24, між полюсними наконечниками встановлюються вкладки 26, а під ними накладки 27, 28 та 29. За допомогою приводу поздовжніх подач верстата, наприклад токарно-гвинторізного, налагоджується однаковий торцевий робочий зазор, за допомогою приводу поперечних подач або (у разі його відсутності) - за допомогою гвинтів 21 та 22 налагоджується однаковий радіальний робочий зазор. Після цього вал-шестерня 7 знімається, вмикаються котушки 6, в робочу зону засипається мірна порція магнітно-абразивного порошку. Виконується обробка партії деталей. Валшестерня 7 (Фіг.1) закріплюється в центрах 8 та 9. Вал-шестерня 7 отримує реверсивний обертовий рух n1, а вал 15 - обертовий рух n2, який передається через передачу 20 валу 14. Магнітна система отримує плоско паралельний рух по колу з діаметром 2 е, де е - величина ексцентриситету опор 16, 17, 18 та 19. Після обробки однієї деталі обертання деталі 7 та вала 15 вимикається, задній та передній центри 8 та 9 відводяться від деталі, оброблена деталь 7 знімається з пристрою. Далі закріплюється нова деталь і цикл обробки повторюється. Після зносу порції порошку, котушки 6 магнітної системи від'єднуються від джерела струму, порошок обсипається вниз, в даному випадку в нішу д, яку утворюють накладки 27, 28 та 29, або у бункер (на Фіг. не показаний). Струм знову вмикається, засипається нова порція порошку і обробляється нова партія деталей. Різні напрямки витків гвинтових канавок на дзеркально розташованих робочих поверхнях полюсних наконечників сприяють кращому перемішуванню магнітно-абразивного порошку в робочих серповидних зазорах при реверсивному обертанні оброблюваної деталі. Наявність немагнітних накладок 27, 28 та 29 на полюсних наконечниках зі сторони одного із неохоплених полюсними наконечниками секторів шийок деталі перешкоджає виносу магнітноабразивного порошку із робочих зазорів. Як встановлено, в результаті проведених експериментів на пристрої, показаному на Фіг.11 та 12, відсутність цих накладок призводить до переміщення порції порошку в нижню частину полюсних наконечників і робить процес обробки надто довготривалим і неефективним. Наявність немагнітних вкладок 26 сприяє концентрації магнітно-абразивного 7 порошку в робочому зазорі, а не в між полюсному просторі. Для захисту персоналу від впливу магнітного поля, магнітна система розміщена в кожусі з товстого листового феромагнітного матеріалу. Зовні знаходяться тільки полюсні наконечники. Для більшої безпеки при зміні деталі та порошку, величину магнітної індукції в магнітній системі можна зменшувати до безпечної величини, змінюючи величину струму в котушках 6, в тому числі за допомогою автоматичних електронних та електромеханічних пристроїв. 92513 8 Джерела інформації: 1. Ефремов В.Д., Ящерицын П.И. Технологическое обеспечение качества рабочих кромок инструмента и деталей. - Мн.: БАТУ, 1997. - 251 с. 2. Атанасов Х.А., Кочев С.Ж., Петков М.Р. Технология и машина за доверъшително обработване на вал зъбни колеса за хидравлични зъбни помпи. //Доклади трети научно-технически семинар с международно участие по технологии за довършващо обработване. Первая секция. Технологии и машини за довършващо (финишно) обработване. АМО. Варна, 1987, с. 31-34. 9 92513 10 11 Комп’ютерна верстка Л.Литвиненко 92513 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for magnetic abrasive 3d treatment parts

Автори англійськоюMaiboroda Viktor Stanislavovych, Heichuk Volodymyr Mykolaiovych, Havrushkevych Andrii Yuriiovych

Назва патенту російськоюУстройство для магнитоабразивной объемной обработки деталей

Автори російськоюМайборода Виктор Станиславович, Гейчук Владимир Николаевич, Гаврушкевич Андрей Юрьевич

МПК / Мітки

МПК: B24B 31/112

Мітки: деталей, пристрій, магнітно-абразивної, об'ємної, обробки

Код посилання

<a href="https://ua.patents.su/6-92513-pristrijj-dlya-magnitno-abrazivno-obehmno-obrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для магнітно-абразивної об’ємної обробки деталей</a>

Попередній патент: Гербіцидна композиція у формі емульгувального концентрату та спосіб боротьби з ростом небажаної рослинності

Наступний патент: Пристрій для наповнення контейнера складного типу

Випадковий патент: Волоконно-оптичний датчик тиску