Спосіб магнітно-абразивної об`ємної обробки

Номер патенту: 92190

Опубліковано: 11.10.2010

Автори: Гейчук Володимир Миколайович, Майборода Віктор Станіславович

Формула / Реферат

Спосіб магнітно-абразивної об'ємної обробки складних деталей типу дисків, які мають на своїх радіальних та суміжних з ними торцевих поверхнях рівномірно або нерівномірно розташовані виступи і впадини складної форми, і розміщені в робочій зоні між полюсами магнітної системи типу "кільцева ванна", заповненій магнітно-абразивним порошком, з зазором ![]()

![]() (7

(7![]() 10)

10)![]() , де

, де ![]() - зернистість порошку, що включає обертання деталі навколо власної осі та відносний обертальний рух деталі навколо осі магнітної системи, який відрізняється тим, що між полюсами магнітної системи рівномірно по периферії магнітної системи розміщують N оброблюваних деталей, де N

- зернистість порошку, що включає обертання деталі навколо власної осі та відносний обертальний рух деталі навколо осі магнітної системи, який відрізняється тим, що між полюсами магнітної системи рівномірно по периферії магнітної системи розміщують N оброблюваних деталей, де N![]() 2, таким чином, що вони занурюються в магнітно-абразивний порошок на глибину, яка більша або дорівнює різниці відстаней між найбільш та найменш віддаленими від власних осей обертання деталей точками оброблюваних поверхонь впадин або виступів, деталям додатково надають коливального руху навколо осей коливання, які знаходяться в площині, яка паралельна торцевим поверхням кожної із деталей, при цьому деталі розміщують симетрично відносно радіальних площин магнітної системи, що проходять через її вісь та осі коливання деталей, а величини швидкостей відносного обертального руху деталей навколо осі магнітної системи, обертального руху навколо власних осей та коливального руху і їх напрямки вибирають такими, щоб кути атаки на всіх оброблюваних поверхнях за час проходження через робочу зону були близькими до 30°.

2, таким чином, що вони занурюються в магнітно-абразивний порошок на глибину, яка більша або дорівнює різниці відстаней між найбільш та найменш віддаленими від власних осей обертання деталей точками оброблюваних поверхонь впадин або виступів, деталям додатково надають коливального руху навколо осей коливання, які знаходяться в площині, яка паралельна торцевим поверхням кожної із деталей, при цьому деталі розміщують симетрично відносно радіальних площин магнітної системи, що проходять через її вісь та осі коливання деталей, а величини швидкостей відносного обертального руху деталей навколо осі магнітної системи, обертального руху навколо власних осей та коливального руху і їх напрямки вибирають такими, щоб кути атаки на всіх оброблюваних поверхнях за час проходження через робочу зону були близькими до 30°.

Текст

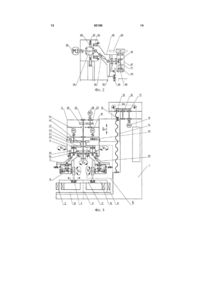

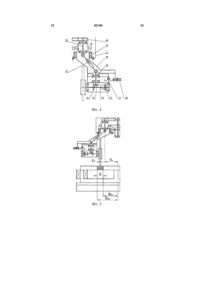

Спосіб магнітно-абразивної об'ємної обробки складних деталей типу дисків, які мають на своїх радіальних та суміжних з ними торцевих поверхнях рівномірно або нерівномірно розташовані виступи і впадини складної форми, і розміщені в робочій зоні між полюсами магнітної системи типу "кільцева ванна", заповненій магнітно-абразивним порошком, з зазором (7 10) , де - зернистість порошку, що включає обертання деталі на C2 2 (19) 1 3 "кільцева ванна", яка утворена торцевими поверхнями кільцевих полюсних наконечників різної полярності, таким чином, що їх периферійні радіальні та торцеві поверхні знаходяться між робочими поверхнями полюсних наконечників в робочому зазорі, заповненому магнітно-абразивним порошком. При цьому оброблюваним деталям і магнітній системі надають обертання навколо власних осей [1]. Недоліком даного способу при обробці деталей типу дискових фрез та пил є: - низька продуктивність обробки за рахунок того, що одночасно обробляється одна деталь; - низька якість обробки за рахунок того, що: - значна частина поверхонь елементів складної форми на периферії диску оброблюваних деталей або знаходяться в несприятливих умовах обробки, або взагалі знаходяться в закритій ("тіньовій") зоні і не обробляються; - величина радіусів заокруглення кромок є неконтрольованою, що призводить надмірного закруглення кромок різальних інструментів. В основу винаходу, що заявляється, поставлена задача вдосконалення способу магнітноабразивної обробки шляхом підвищення продуктивності і якості обробки поверхонь деталей типу дисків, які мають на своїх радіальних та суміжних з ними торцевих поверхнях рівномірно або нерівномірно розташовані виступи і впадини складної форми, в тому числі і з значними розмірами в радіальному напрямку за рахунок створення умов обробки, при яких здійснюється рівномірна з керованими технологічними параметрами одночасна обробка кількох деталей. Поставлена задача вирішується за рахунок того, що N оброблюваних деталей, де N 2, розміщують в робочій зоні між полюсами магнітної системи типу "кільцева ванна", заповненій магнітноабразивним порошком, з зазором Δ (7 10)·λ, де λ - зернистість порошку, таким чином, що вони занурюються в магнітно-абразивний порошок на глибину, яка більша або дорівнює різниці відстаней між найбільш та найменш віддаленими від власних осей обертання деталей точками оброблюваних поверхонь впадин або виступів, деталям додатково надають коливальний рух навколо осей коливання, які знаходяться в площині, яка паралельна торцевим поверхням кожної із деталей, при цьому деталі розміщують симетрично відносно радіальних площин магнітної системи, що проходять через її вісь та осі коливання деталей, а величини швидкостей відносного обертального руху деталей навколо осі магнітної системи, обертального руху навколо власних осей та коливального руху, та їх напрямки вибирають такими, щоб кути атаки на всіх оброблюваних поверхнях за час проходження через робочу зону були близькими до 30°. Магнітні системи типу "кільцева ванна" мають робочу зону у вигляді кільця традиційно прямокутного поперечного перерізу. Магнітні системи, у яких робочі поверхні полюсних наконечників є циліндричними і завантаження деталі виконується з торцевої сторони робочої зони, назвемо "системами з торцевим завантаженням", а верстат, в складі якого використовуються ці МС, називати 92190 4 мемо "Роторний верстат з торцевим завантаженням". Магнітні системи, у яких робочі поверхні полюсних наконечників є торцями цього кільця, занурення оброблюваних деталей може виконуватись тільки з зовнішньої циліндричної сторони в радіальному напрямку. Назвемо ці системи "системами з радіальним завантаженням", а верстат, в складі якого використовуються ці МС називатимемо "Роторний верстат з радіальним завантаженням". Суть винаходу пояснюється кресленнями, де на фіг. 1 приведена схема роторного верстата з радіальним завантаженням; на фіг. 2 приведена схема робочої головки роторного верстата з радіальним завантаженням; на фіг. 3 приведена схема роторного верстата з торцевим завантаженням; на фіг. 4 приведена схема робочої головки роторного верстата з торцевим завантаженням; на фіг. 5 приведений варіант положення осі коливання відносно фрези та осі кільцевої ванни роторного верстата з торцевим завантаженням; на фіг. 6 приведена залежність кута атаки на передній поверхні від кута повороту фрези (Lo=100 мм, Rц=100 мм, VS O,1VP, α=0°) при обробці на верстаті з торцевим завантаженням; на фіг. 7 приведена залежність кута атаки на передній поверхні зуба від кута коливання (Rц=100 мм, L0=100 мм) при обробці на верстаті з торцевим завантаженням; на фіг. 8 приведена залежність кутів атаки на задній поверхні при обробці задньої поверхні зуба в залежності від кута φ повороту фрези; на фіг. 9 приведена залежність кутів атаки на зовнішній боковій поверхні дискової фрези вздовж головної бокової різальної кромки: суцільні лінії - при обробці передньої поверхні, нижня шкала кутів повороту фрези φ; штрихові лінії - при обробці задньої поверхні, верхня шкала кутів повороту фрези φ; на фіг. 10 приведена залежність кутів атаки на боковій поверхні фрези від радіусу коливань при Rц+L0 = const при обробці передньої (Π) та задньої (3) поверхонь; на фіг. 11 приведена залежність кутів атаки на передній поверхні при методах обробки (L0=100 мм, Rц=100 мм, α=10°): зустрічному (суцільні лінії) та попутному (штрихові лінії). Роторний верстат з радіальним завантаженням складається з станини 1 (фіг. 1), на центральній колоні якої на підшипникових опорах на валу 2, з'єднаного з мотор-редуктором (електродвигуном) 3 через підкладку 4 з великим магнітним опором встановлено магнітну систему 5 типу "кільцева ванна". Магнітна система (МС) 5, робоча зона якої має вигляд кільця, заповненого магнітноабразивним порошком, складається з магнітопровода 6, котушок індуктивності 7, рівномірно розташованих по колу, та полюсних наконечників 8 та 9 у вигляді співвісних кілець, торцеві поверхні а і b яких утворюють кільцеву робочу зону. На станині на підшипнику 10 з перехресними роликами встановлено планшайбу (ротор) 11. Внутрішнє кільце 12 (в даному випадку) підшипника 10 є також зубчатих вінцем з внутрішнім зачепленням. З ним через зубчате колесо 13 з'єднаний мотор-редуктор (електродвигун) 14. Мотор-редуктор (електродвигун) 3, вал 2, мотор-редуктор (електродвигун) 14, та зубчата пара 5 12-13 становлять приводи головного руху. Один із них, в залежності від матеріалів та габаритів оброблюваних деталей, співвідношення мас магнітної системи та планшайби з встановленими на ній вузлами та інших параметрів конструкції, може виконувати головну роль, а інший - допоміжну, або ж може бути присутнім тільки один із приводів. Слід зазначити, що термін "привод головного руху" до приводу (приводів) відносного руху оброблюваної деталі навколо осі магнітної системи тут і надалі застосовується умовно. Приводом головного руху може бути і привод обертання оброблюваної деталі навколо своєї осі, який надалі називається приводом кругової подачі. На горизонтальних напрямних планшайби (ротора) 11 рівномірно по колу встановлені каретки (силові столи) 15 з закріпленими гайками 16 шарико-гвинтової пари, а ходовий гвинт 17 пари - на планшайбі (роторі) 11. Гвинт 17 через зубчасті колеса 18 та 19 з'єднаний з мотор-редуктором (електродвигуном) 20. Даний кінематичний ланцюг та мотор-редуктор (електродвигун) 20 становлять привод установчих переміщень. На кожному із силових столів (кареток) 15 встановлені робочі головки 21, на кожній з яких на напрямних встановлено шпиндельні головки 22 з дисковими фрезами 23. Робоча головка 21 містить зовнішній корпус 24 (фіг. 2), установлений нерухомо на каретці (силовому столі) 15. В корпусі 24 на підшипниках встановлений внутрішній корпус 25. На одному кінці внутрішнього корпусу 25 встановлене зубчате колесо 26. На другому кінці внутрішнього корпусу на напрямних розміщений корпус 27 шпиндельної головки 22. В корпусі 27 на підшипниках вставлений шпиндель 28. На шпинделі 28 закріплено оброблювану деталь - фрезу 23, а також електромагнітну муфту 29. Шпиндель 28 через конічну пару 30-31, послідовно з'єднані вал 32, подвійну шарнірну муфту 33 з телескопічним валом, вал 34 зв'язаний з мотор-редуктором (електродвигуном) 35. Даний кінематичний ланцюг становить привод кругових подач фрези 23 (обертання фрези навколо власної осі). У внутрішньому корпусі 25 встановлений гвинт 36, який зачеплений з гайкою в корпусі 27. Колесо 26 (фіг. 1) зачеплене, в даному випадку, з зубчатою рейкою 37, яка в свою чергу з'єднана з штоком гідроциліндра. Робоча рідина до гідроциліндра підводиться по трубопроводах 39 та 40 від гідростанції 41. В складі гідростанції є розподілювач 42 з електроуправлінням від системи ЧПК. Зубчате колесо 26, зубчата рейка 37, гідроциліндр 38 з системою живлення складають привод коливань. Розглянемо спосіб магнітно-абразивної об'ємної обробки на прикладі роботи роторного верстата з радіальним завантаженням. При подачі напруги на котушки індуктивності 7 МС 5 в магнітопроводі 6 утворюється магнітний потік, під дією якого в наповненому магнітноабразивним порошком кільцевому робочому зазорі утворюється магнітно-абразивний інструмент. Головний рух Vp (фіг. 1) - створюється сумою двох рухів: обертанням планшайби (ротора) 11 від 92190 6 електродвигуна 14 через зубчасту пару 13-12 та обертанням магнітної системи 5 від моторредуктора (електродвигуна) 3. При значних масах магнітної системи 5 та планшайби (ротора) 11 це дає змогу зменшити динамічні навантаження на кожен із приводів при збереженні потрібної величини швидкості Vp. При малих масах зазначених вузлів, або невисокій швидкості Vp один із приводів може бути зупинений. Від мотор-редуктора (електродвигуна) 35 (фіг. 2), вал 34, муфту 33, вал 32 при вимкнутій електромагнітній муфті 29 через передачі 31-30 рух кругової подачі Vs отримує оброблювана деталь 23. Від мотор-редуктора (електродвигуна) 20 (фіг. 1), через передачі 18-19 та ходовий гвинт 77 з гайкою каретки (силові столи) 15 переміщаються в радіальному напрямку до осі магнітної системи, оброблювані деталі 23 (наприклад дискові фрези) занурюються в робочий зазор МС 5 на певну величину. Для дискових фрез та пил цією величиною є висота зуба фрези. Від гідростанції 41 за командою від системи ЧПК перемикається розподільник 42 і по трубопроводах 39 та 40 робоча рідина подається поперемінно в штокову та безштокову порожнини гідроциліндра 38. Шток гідроциліндра 38 а разом з ним і зубчата рейка 37 отримує зворотнопоступальний рух, а зачеплене з рейкою колесо 26, а з ним внутрішній корпус 25, корпус шпиндельної головки 27, робочий шпиндель 28 та оброблювана деталь 23 отримує коливальний рух Vk. Після закінчення обробки силовий стіл (каретка) 15 переміщається від центра і оброблювані деталі 23 виводяться з робочого зазору МС 5. При поданні струму на котушку індуктивності електромагнітної муфти 29 (фіг.2) вона фіксує робочий шпиндель відносно корпусу 27. Це дозволяє розкріпити і зняти з робочого шпинделя деталь 23, встановити і закріпити нову деталь. Після цього цикл обробки повторюється. Установче переміщення корпусу 27 (фіг. 2) разом з робочим шпинделем 28 за допомогою гвинта 36 використовується для налагодження положення оброблюваної деталі 23 відносно осі коливань і середньої площини робочої зони при зміні розмірів деталі, наприклад товщини. В даному випадку в початковому положенні вісь коливань та площина, рівновіддалена від крайніх торцевих вершин виступів і впадин деталі, повинні лежати в середній площині робочої зони магнітної системи 5. В якості роторного верстата з торцевим завантаженням можна використати модифікований верстат для обробки лопаток газотурбінних двигунів [3]. Роторний верстат з торцевим завантаженням складається з станини 1 (фіг. 3), на якій встановлено магнітну систему 2 типу "кільцева ванна". На вертикальних напрямних станини 1 встановлена шпиндельна бабка 3 з ротором 4. В роторі 4 рівномірно по колу встановлені робочі головки 5, на кожній з яких на напрямних встановлено шпиндельні головки 6 з дисковими фрезами 7. Магнітна система 2, робоча зона якої має вигляд кільця, заповненого магнітно-абразивним порошком, складається з магнітопровода 8, коту 7 шок індуктивності 9, рівномірно розташованих по колу, та полюсних наконечників 10 та 11 у вигляді концентричних кілець, радіальні поверхні а і b яких утворюють кільцеву робочу зону. Для ізоляції МС 2 від станини 1 на її опорну поверхню встановлено підкладку 12 з матеріалу з великим магнітним опором. В корпусі шпиндельної бабки 3 встановлена гайка 13 шарико-гвинтової пари, а ходовий гвинт 14 - на станині 1, який через зубчасте колесо 15, паразитне колесо 76 та зубчасте колесо 17 з'єднаний з мотор-редуктором (електродвигуном) 18. Даний кінематичний ланцюг та мотор-редуктор (електродвигун) 7встановлять привод установчих переміщень. Привод головного руху складається з моторредуктора (електродвигуна) 19, зубчастої пари з внутрішнім зачепленням 20-21. При цьому колесо 21 нерухомо закріплене на корпусі ротора 4. Привод коливань складається з коліс 22, нерухомо закріплених на корпусах 23 робочих головок 5, та сонячного колеса 24, з'єднаного через вал 25 та пару коліс 26-27 з мотор-редуктором (електродвигуном) 28. Робоча головка 5 містить зовнішній корпус 29 (фіг. 4), установлений нерухомо в роторі 4 (див. також фіг. 3). В зовнішньому корпусі 29 на підшипниках встановлений внутрішній корпус 30. На верхній частині внутрішнього корпусу встановлене зубчате колесо 22. В нижній частині внутрішнього корпусу 30 на напрямних розміщений корпус 31 шпиндельної головки 6. В корпусі 31 на підшипниках вставлений шпиндель 32. На шпинделі 32 закріплено оброблювану деталь - фрезу 7, а також електромагнітну муфту 33. Шпиндель 32 через конічну пару 34-35, послідовно з'єднані вал 36, подвійну шарнірну муфту 37 з телескопічним валом, вал 39, колесо 40, блок зубчастих коліс 41-42 (фіг. 3), колесо 43, зв'язаний з мотор-редуктором (електродвигуном) 44. Даний кінематичний ланцюг становить привод кругових подач фрези 7 (обертання фрези навколо власної осі). У внутрішньому корпусі 30 (фіг. 4) встановлений гвинт 38, який зачеплений з гайкою в корпусі 31. Розглянемо інший варіант реалізації способу магнітно-абразивної об'ємної обробки на прикладі роботи роторного верстата з торцевим завантаженням. При подачі напруги на котушки індуктивності 9 МС 2 в магнітопроводі 8 утворюється магнітний потік, під дією якого в наповненому магнітноабразивним порошком кільцевому робочому зазорі утворюється магнітно-абразивний інструмент. Від електродвигуна 18, через передачі 17-16, 16-15, ходовий гвинт 14, гайку 13 шпиндельна бабка З опускається вниз, фрези 7 занурюються в робочий зазор МС 2 на величину обробки, наприклад, на висоту зуба фрези 7. Головний рух - обертання ротора 4 здійснюється від електродвигуна 19 через зубчасту пару 20-21. Для рівномірної обробки всіх елементів, які знаходяться на периферії диска, наприклад, зубів фрези, їй надається два рухи: обертання навколо власної осі (рух кругової подачі) та коливальний 92190 8 рух навколо осі, яка знаходиться в площині, рівновіддаленій від крайніх торцевих вершин виступів і впадин деталі, або паралельна їй. В останньому випадку вісь коливання повинна знаходитись всередині кола, центр якого знаходиться на осі магнітної системи а діаметр дорівнює середньому діаметру робочого зазору кільцевої ванни. При обертанні ротора 4 колеса 22 обкочуються по колесу 24 і теж обертаються в одну сторону. Відповідно обертаються робочі головки 23 та оброблювані деталі 7 навколо осі коліс 22 та 40. Для реверсу необхідно надавати центральному колесу 24 додаткове обертання. Початковим моментом у коливальному русі шпиндельних головок 5 є момент, коли їх кутова швидкість повинна дорівнювати нулю. Коли ротор 4 обертається навколо своєї осі з кутовою швидкістю ω при нерухомому сонячному колесі 24 (двигун 28 вимкнено), з такою ж швидкістю разом з ротором 4 обертаються навколо осі ротора 4 робочі головки 5 і їхні колеса 22, обкочуючись по сонячному колесі 24. При цьому вони мають кутову швидкість обертання навколо z власної осі, яка дорівнює ω 24 , де z24, z22 - кільz 22 кість зубів коліс 24 та 22, відповідно. Для того, щоб колесо 22 мало нульову кутову швидкість, необхідно, щоб колесо 24 одержало від моторредуктора 28 обертовий рух з тією ж кутовою швидкістю ω у тому ж самому напрямку, що і ротор 4. Після виходу колеса 24 на зазначений режим обертання з кутовою швидкістю ω, зміна кутової швидкості колеса 24 на величину ±Δω приведе до коливання робочої головки з кутовою швидкістю ±Δω z 24 z 22 Після закінчення обробки шпиндельна бабка 3 піднімається вверх і виводить оброблювані деталі 7 з робочого зазору МС 2. При поданні струму на котушку індуктивності електромагнітної муфти 33 вона фіксує робочий шпиндель 32 відносно корпусу 31 (фіг. 4). Це дозволяє розкріпити і зняти з робочого шпинделя деталь 7, встановити і закріпити нову деталь. Після цього цикл обробки повторюється. Установче переміщення корпусу 31 (фіг. 4) разом з робочим шпинделем 32 використовується для налагодження положення оброблюваної деталі 7 відносно осі коливань і серединного циліндра робочої зони при зміні розмірів деталі, наприклад товщини. В даному випадку в початковому положенні вісь коливань та площина, рівновіддалена від крайніх торцевих вершин виступів і впадин деталі, лежать в площині, дотичній до серединного циліндра робочої зони магнітної системи 5. В іншому випадку вісь коливання може знаходитись всередині серединного циліндра робочої зони магнітної системи 5 на відстані L0 (фіг. 5). Ефективність способу обробки, що пропонується, підтверджується розрахунками та експериментальними даними на прикладі дискової пазової фрези з такими геометричними параметрами: діаметр Dфp=315 мм, кількість зубів z=40, ширина Вфр=6 мм, передній кут зуба αz=20°, задній кут γz=10°. 9 При аналізі результатів досліджень встановлено наступне. Залежність кутів атаки на передній поверхні зубів від кута повороту фрези представлена на фіг. 6. Кути атаки на передній поверхні зуба фрези уздовж бічних різальних кромок майже не залежать від висоти зуба - різниця кутів на вершині і біля впадини зуба складає соті долі градуса. На фіг. 7 представлена залежність кута атаки χ на передній поверхні кутової точки зуба від кута коливань α для різних кутів повороту фрези. Спостерігається значна залежність кута атаки на передній поверхні від кута коливань при вході в порошок (φ 68°). В середній частині оброблюваного сектора фрези (φ 94°) він мало залежить від кута коливань, а на виході з порошку (φ 110°) спостерігається екстремальна залежність від кута коливань при незначній зміні кута атаки на 2 3°. Як бачимо, передня поверхня зуба на протязі всього шляху знаходження в кільцевій ванні знаходиться в несприятливих умовах, якщо врахувати, що оптимальний кут атаки з точки зору якості обробки повинен дорівнювати 30°, а прийнятний діапазон кутів становить χ = 20 400 [4]. Якщо прийняти, що кути в плані зуба фрези φ=0,5 1,5°, то при =0° кути атаки на більшій частині бокових поверхонь зуба будуть від'ємними, тобто обробка бічних сторін зуба біля кромки виконуватись не буде, а при обробці передньої поверхні зустрічним методом, бокові різальні кромки будуть надмірно заокруглені. При куті коливання =10° на боковій зовнішній поверхні абсолютні значення кутів атаки змінюються від -12° до 25° (фіг. 8). Результати розрахунків свідчать про те, що тіньова зона для бокової поверхні є невеликою і складає менше третини оброблюваного сектора. Задня поверхня знаходиться в більш сприятливих умовах, ніж передня. При відсутності коливального руху ( =0°) значення кутів атаки не перевищує 40° (фіг. 9). Найбільш сприятливою є зона виходу задньої поверхні з порошку. Це пояснюється тим, що вектори швидкості обертання фрези та обертання ротора при обробці задньої поверхні направлені в одну сторону, а при обробці передньої - в протилежні. При вході зуба в порошок спостерігається більша різниця між величиною кута атаки по висоті зуба ніж при виході. На вході ми маємо різницю 10°, а на виході різниця складає не більше 5°. Використання коливального руху фрези дозволяє рівномірно обробити бокові поверхня зуба. Задня поверхня знаходиться в сприятливих умовах і при відсутності коливального руху (для даного випадку). Передня поверхня знаходиться в несприятливих умовах і при максимально допустимих розмірами кільцевої ванни (в основному шириною поперечного перерізу) кутах коливання. Частковим рішенням є збільшення кута коливання. Але цей шлях має суттєві обмеження. Ширина робочої зони при прийнятних енергетичних показниках магнітної системи не може перевищувати 3 40 мм. Збільшення діаметра серединного циліндра кільцевої дає невеликий ефект і призводить до збільшення габаритів магнітної системи і, відповідно, розмірів верстата в цілому. Пе 92190 10 вний результат для роторного верстата з торцевим завантаженням дає використання зміщення осі коливального руху від фрези в сторону осі магнітної системи (фіг. 10). Даний спосіб неможливий для використання для роторного верстата з радіальним завантаженням через особливості його конструкції. Радикальним і універсальним рішенням цієї проблеми є керування величинами кутів атаки за рахунок певних відношень швидкостей обертального руху деталей навколо власної осі та коливального руху до швидкості головного руху та їх напрямків. Величина швидкості головного руху Vp, вибирається з умов забезпечення якості та продуктивності обробки і тому для управління кутами атаки на оброблювану поверхню може використовуватись в обмеженому діапазоні. Крім того, швидкість головного руху мало впливає на кути атаки. Наприклад при зміні швидкості в два рази кут атаки на передній поверхні змінюється на 2%. Приблизно така залежність спостерігається на інших поверхнях зуба. Швидкість коливального руху Vk повинна бути значно нижча від швидкості головного руху, тому що при значеннях, близьких до швидкості головного руху, будуть інтенсивно тупитись різальні кромки зуба фрези. При значних змінах швидкості коливального руху (наприклад в 3 4 рази) кути атаки на передній та задній поверхнях змінюються на 2 3° при L0=100, на 2 10° при L0=100 і на 8 20° на бокових поверхнях зуба. При цьому при L0=0 бокові поверхні зубів на виході із порошку попадають в «тіньову зону». Крім того, значне підвищення швидкості коливального руху збільшує динамічні навантаження на верстат. Величина швидкості кругової подачі Vs обмежена лише тим, що сумарна швидкість різання не повинна перевищувати межу, при якій почнуть знижуватись якість оброблюваної поверхні та виноситись порошок із кільцевої ванни. При швидкості кругової подачі Vs = 0,8 · VP при обробці передньої поверхні зуба зустрічним методом кути атаки зменшуються на вході і виході оброблюваного сектору фрези (в порівнянні з Vs = 0,1 VP) на 15-40° і на 8-15° в середній частині оброблюваного сектору (фіг. 11). Більшу частину часу проходження зуба через зону обробки передня поверхня зуба знаходиться в сприятливих умовах. Джерела інформації: 1. Тодоров Н.Х., Брукчиев Д. Методика за пресмятане на магнитата система при машини тип "Центромаг".//Доклади трети научно-технически семинар с международно участие по технологии за довършващо обработване. Первая секция. Технологии и машини за довършващо (финишно) обработване. АМО. Варна, 1987, с. 86-90. 2. "Magnetic Polishing Device". Пат. JP62004562. Надр. 10.01.1987 Sugawara Shuichi; Kaji Hisatsugu, МПК B24B29/00. 3. Верстат з ЧПК для магнітно-абразивної обробки лопаток ГТД. Пат. UA77792 Бюл. №1 від 15.01.2007 р. МПК В24В 31/112 (2006.01). 11 4. Майборода B.C., Гейчук В.М., Степанов О.В. „Спосіб магніто-абразивної об'ємної обробки." Патент України на винахід № 25441 А, МПК В 24 В 31/112, Бюл. №6, 15.12.98. 92190 12 5. Майборода B.C. Основи створення і використання порошкового магнітно-абразивного інструменту для фінішної обробки фасонних поверхонь. Дис. докт. техн. наук. - Київ, 2001. - 404с. 13 92190 14 15 92190 16 17 92190 18 19 Комп’ютерна верстка І. Скворцова 92190 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of magnetic-abrasive three-axis machining

Автори англійськоюHeichuk Volodymyr Mykolaiovych, Maiboroda Viktor Stanislavovych

Назва патенту російськоюСпособ магнитно-абразивной объемной обработки

Автори російськоюГейчук Владимир Николаевич, Майборода Виктор Станиславович

МПК / Мітки

МПК: B24B 31/00

Мітки: обробки, спосіб, магнітно-абразивної, об'ємної

Код посилання

<a href="https://ua.patents.su/10-92190-sposib-magnitno-abrazivno-obehmno-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітно-абразивної об`ємної обробки</a>

Попередній патент: Сільськогосподарська посівна машина з компактним сошником/загортачем

Наступний патент: Спосіб і пристрій зв’язку для вибору числа кодових каналів і асоційованого коефіцієнта розширення для передачі cdma

Випадковий патент: Водневостійка аустенітна сталь