Трубопрокатний агрегат

Номер патенту: 92532

Опубліковано: 26.08.2014

Автори: Степаненко Олександр Миколайович, Балакін Валерій Федорович, Павловський Борис Григорович, Угрюмов Юрій Дмитрович

Формула / Реферат

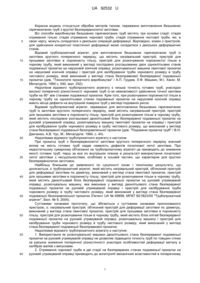

1. Трубопрокатний агрегат, переважно для виготовлення безшовних гарячекатаних труб із заготівки круглого поперечного перерізу, що містить нагрівальний пристрій, обтискний пристрій для деформації заготівки по діаметру, виконаний у вигляді стана гвинтової прокатки, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування гільзи в чорнову трубу, який містить блок клітей безперервної подовжньої прокатки на рухомій утримуваній оправці, розкочувальну машину і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, який виконаний у вигляді стана безперервної подовжньої безоправляльної прокатки, який відрізняється тим, що пристрій для розкочування гільзи в чорнову трубу містить блок з трьох клітей, середня з яких є холостою, розкочувальна машина виконана у вигляді двох паралельно розташованих станів гвинтової прокатки на коротких оправках, а пристрій для калібрування містить другий, розташований паралельно першому, одноклітьовий калібрувальний стан і розміщений за ним косовалковий стан гарячої правки труб.

2. Трубопрокатний агрегат за п. 1, який відрізняється тим, що перед калібрувальними станами розміщені підігрівальні індукційні установки.

Текст

Реферат: Трубопрокатний агрегат переважно для виготовлення безшовних гарячекатаних труб із заготівки круглого поперечного перерізу, що містить нагрівальний пристрій, обтискний пристрій для деформації заготівки по діаметру, виконаний у вигляді стана гвинтової прокатки, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування гільзи в чорнову трубу, який містить блок клітей безперервної подовжньої прокатки на рухомій утримуваній оправці, розкочувальну машину і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, який виконаний у вигляді стана безперервної подовжньої безоправляльної прокатки. Пристрій для розкочування гільзи в чорнову трубу містить блок з трьох клітей, середня з яких є холостою. Розкочувальна машина виконана у вигляді двох паралельно розташованих станів гвинтової прокатки на коротких оправках. Пристрій для калібрування містить другий, розташований паралельно першому, одноклітьовий калібрувальний стан і розміщений за ним косовалковый стан гарячої правки труб. UA 92532 U (12) UA 92532 U UA 92532 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується обробки металів тиском, переважно виготовлення безшовних гарячекатаних труб з круглої безперервнолитої заготівки. Всі способи виробництва безшовних гарячекатаних труб містять три основні стадії: стадія отримання гільзи; стадія отримання чорнової труби, стадія отримання чистової труби, які, в свою чергу, можуть складатися з декількох операцій деформації. Відповідно, кожен з пристроїв, для здійснення конкретної пластичної деформації може складатися з декількох деформуючих станів. Відомий трубопрокатний агрегат, для виготовлення безшовних гарячекатаних труб із заготівки круглого поперечного перерізу, що містить нагрівальний пристрій, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування порожнистої гільзи в чорнову трубу, який виконаний у вигляді послідовно розташованих двох одноклітьових станів подовжньої прокатки на нерухомій конічній оправці, розкочувальної машини гвинтової прокатки на нерухомій конічній оправці і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, який виконаний у вигляді стана безоправкової безперервної подовжньої прокатки (див. "Технологія прокатного виробництва" / А.П. Грудев, Л.Ф. Машкин, М.І. Ханін. М. Металургія, 1994 с. 540, мал. 252). Недоліком відомого трубопрокатного агрегату є низька точність готових труб, унаслідок високої поперечної різностінності чорнових труб із-за неможливості здійснення точної кантівки труби на 90° між станами подовжньої прокатки. Крім того, при розкочуванні порожнистої гільзи в чорнову трубу на одноклітьових станах подовжньої прокатки на нерухомій конічній оправці мають місце дефекти на внутрішній поверхні труб у вигляді подовжніх рисок. Відомий трубопрокатний агрегат, переважно для виготовлення безшовних гарячекатаних труб із заготівки круглого поперечного перерізу, який містить нагрівальний пристрій, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування гільзи в чорнову трубу, який містить послідовно розташовані двоклітьовий блок безперервної подовжньої прокатки на рухомій утримуваній оправці, розкочувальну машину гвинтової прокатки на оправці і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, що виконаний у вигляді стана безперервної подовжньої безоправляльної прокатки (див. "Подовжня прокатка труб" / В.Н. Данченко, А.В. Чус, М.: Металургія. 1984, с. 44). Недоліками відомого трубопрокатного агрегату є наступне. При прокатці труб з безперервнолитої заготівки круглого поперечного перерізу значний вплив на якість готових труб надає наявність дефектів початкової литої заготівки. При недостатньому сумарному обтисканні на трубопрокатному агрегаті це призводить до зниження якості готових труб, перш за все по внутрішніх пленах в результаті використання початкової литої заготівки з несуцільностями, особливо в осьовій частині, що характерне для круглих безперервнолитих заготовок. Найбільш близьким до заявленого по сукупності ознак і технічному результату, що досягається, є трубопрокатний агрегат, який містить нагрівальний пристрій, обтискний пристрій для деформації заготівки по діаметру, виконаний у вигляді стана гвинтової прокатки, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування гільзи в чорнову трубу, який містить двоклітьовий блок безперервної подовжньої прокатки нарухомій утримуваній оправці, розкочувальну машину, яка виконана у вигляді двоклітьового стана безперервної подовжньої прокатки на рухомій утримуваній оправці і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, який виконаний у вигляді стана безперервної подовжньої безоправляльної прокатки (Патент UA № 69899, МПК7 В21В23/00 "Трубопрокатний агрегат", Бюл. № 9, 2004). Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками пропонованого пристрою, є: нагрівальний пристрій, обтискний пристрій для деформації заготівки по діаметру, виконаний у вигляді стана гвинтової прокатки, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування гільзи в чорнову трубу, який містить блок клітей безперервної подовжньої прокатки на рухомій утримуваній оправці, розкочувальну машину і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, який виконаний у вигляді стана безперервної подовжньої безоправкової прокатки. Недоліками відомого трубопрокатного агрегату є наступне: 1. Використання як розкочувальної машини двоклітьового стана безперервної подовжньої прокатки на рухомій утримуваній оправці не дозволяє підвищити точність труб по товщині стінки за рахунок зниження поперечної різностінності унаслідок особливостей деформації металу в калібрах валків з випусками. 2. Отримання чорнової труби в дві стадії на безперервних станах подовжньої прокатки на рухомій утримуваній оправці призводить до анізотропії механічних властивостей в поперечному 1 UA 92532 U 5 10 15 20 25 30 35 40 45 50 55 60 перерізі готових труб із-за особливостей подовжньої прокатки в калібрах з випусками, що не забезпечує рівномірного обтиску чорнової труби по периметру. 3. При прокатці труб малими монтажними партіями значний час витрачається на підготовку трубопрокатного інструмента на багатоклітьових калібрувальних станах для отримання чистової труби. В результаті підвищується трудомісткість цієї підготовки і збільшуються витрати. Крім того, відомий агрегат не дозволяє застосовувати гнучкішу і універсальну технологію для підвищення мобільності агрегату при виробництві малотоннажних партій труб. В основу корисної моделі поставлено задачу удосконалити конструкцію трубопрокатного агрегату шляхом удосконалення конструкції його окремих ланок і схеми їх розташування, що дозволяє підвищити якість труб внаслідок підвищення їх точності по товщині стінки за рахунок зниження поперечної різностінності і забезпечує підвищення мобільності агрегату при прокатці малотоннажних партій труб. Поставлена задача вирішується тим, що у трубопрокатному агрегаті, який містить нагрівальний пристрій, обтискний пристрій для деформації заготівки по діаметру, виконаний у вигляді стана гвинтової прокатки, пристрій для прошивки заготівки в порожнисту гільзу, пристрій для розкочування гільзи в чорнову трубу, який містить блок клітей безперервної подовжньої прокатки на рухомомій утримуваній оправці, розкочувальну машину і пристрій для калібрування труби чорнового розміру в трубу чистового розміру, який виконаний у вигляді стана безперервної подовжньої безоправкової прокатки, відповідно до корисної моделі, пристрій для розкочування гільзи в чорнову трубу містить блок з трьох клітей, середня з яких є холостою, розкочувальна машина виконана у вигляді двох паралельно розташованих станів гвинтової прокатки на коротких оправках, а пристрій для калібрування містить другий, розташований паралельно першому, одноклітьовий калібрувальний стан і розміщений за ним косовалковий стан гарячої правки труб. Крім того, у трубопрокатному агрегаті перед калібрувальними станами розміщені підігрівальні індукційні установки. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі і технічним результатом, що досягається, полягає у наступному. Використання пропонованого агрегату дозволяє підвищити точність труб на 10-15 % за рахунок зниження поперечної різностінності. Отримання істотного зниження поперечної різностінності труб можливе тільки поперечно-гвинтовою прокаткою на оправці, що забезпечується на розкочувальних машинах. При цьому прокатка чорнової труби в триклітьовому блоці (з середньою холостою кліттю) знижує поперечну різностінність за рахунок більш рівномірної деформації по периметру калібру в останній (третій) кліті, а при подальшому розкочуванні труб в косовалковому стані додатково знижується поперечна різностінність за рахунок більш рівномірної деформації стінки труби в кожному поперечному перерізі. Застосування додаткового (паралельно встановленого основному) одноклітьового калібрувального стана у поєднанні із станом гарячої правки, що забезпечує правку труб по всій довжині, включаючи кінцеві ділянки, підвищує мобільність трубопрокатного агрегату. Запропонована корисна модель пояснюється кресленням, де зображений план розташування устаткування трубопрокатного агрегату. Трубопрокатний агрегат містить нагрівальний пристрій 1, обтискний пристрій 2 для деформації заготівки по діаметру, виконаний у вигляді стана гвинтової прокатки, пристрій 3 для прошивки заготівки в порожнисту гільзу; пристрій 4 для розкочування гільзи в чорнову трубу, який містить триклітьовий блок безперервної подовжньої прокатки на рухомій утримуваній оправці; розкочувальну машину 5, виконану у вигляді двох паралельно розташованих станів гвинтової прокатки на коротких оправках; підігрівальні індукційні пристрої 6, пристрій 7 для калібрування труби чорнового розміру в трубу чистового розміру, виконаний у вигляді стана безперервної подовжньої безоправкової прокатки; пристрій 8 для калібрування труби чорнового розміру в трубу чистового розміру, виконаний у вигляді одноклітьового стана подовжньої безоправкової прокатки; пристрій 9 для гарячої правки у вигляді косовалкового стана з гіперболоїдними валками (егалізатор). Трубопрокатний агрегат працює наступним чином. Заготівка круглого поперечного перерізу (безпрервнолита, катана або кована) нагрівається в нагрівальному пристрої 1 (кільцевій печі) до температури гарячої деформації і подається до обтискного пристрою 2 (виконаного у вигляді дво- або тривалкового стана гвинтової прокатки), де здійснюється обтискання заготівки по діаметру, що забезпечує розмір деформації витяжки =L0/L1 (де L0; L1 - довжина заготівки або труби до деформації і після деформації відповідно, м). Величина витяжки на обтискному пристрої складає μ 1=1,05-1,35. Обжата в обтискному пристрої 2 заготівка подається до пристрою 3 для прошивки, виконаному у вигляді одного або двох послідовно розташованих дво- або тривалкових прошивних станів гвинтової прокатки і 2 UA 92532 U 5 10 15 20 25 30 35 деформується в порожнисту гільзу із загальним коефіцієнтом витяжки μ 2=1,3-6,0. Порожниста гільза надходить до пристрою 4 для розкочування гільзи в чорнову трубу, який містить триклітьовий блок безперервної подовжньої прокатки на рухомій утримуваній оправці і деформується в ньому з витяжкою μ3=1,52-2,53. Перша і третя кліті є привідними, а середня кліть - холоста. Основна деформація по товщині стінки здійснюється в першій кліті з обтисканням по товщині стінки у вершині калібру S=3-7 мм и витяжкою (μ3)1=1,35-1,80. Деформація труби в холостій кліті здійснюється за рахунок резерву сил тертя у осередку деформації першої приводної кліті. При цьому підпір, що має місце з боку другої холостої кліті на першу кліть, не повинен призводити до втрати стійкості труби в міжклітьовому проміжку. У другій кліті максимальне обтискання товщини стінки труби здійснюється на ділянках, відповідних випускам калібру першої кліті, де товщина стінки має потовщення. На ділянках, відповідних вершині калібру першої кліті, величина обтискання по стінці складає S=0,2-0,3 мм. Витяжка в другій кліті складає (μ3)2=1,1-1,3. Використання другої холостої кліті в триклітьовому блоці в порівнянні з триклітьовим блоком із всіма привідними клітями забезпечує економію енергії при прокатці. У третій привідній кліті здійснюється обтискання труби для уточнення чорнових розмірів по товщині стінки величиною S3=0,2-0,5 мм з витяжкою (μ3)3=1,05-1,10. Потім чорнова труба надходить в розкочувальну машину (один з двох паралельно розташованих станів гвинтової прокатки на оправці), де деформується з витяжкою μ 4=0,95-1,05. Наявність двох паралельно розташованих станів гвинтової прокатки обумовлена нижчою їх продуктивністю в порівнянні з блоком клітей безперервної прокатки. Таким чином, поперечно-гвинтова прокатка на оправці, що забезпечується на розкочувальних машинах 5, дозволяє істотно знизити поперечну різностінность труб. Потім чорнова труба після підігріву в індукційному пристрої 6 надходить в багатоклітьовий стан 7 або одноклітьовий стан 8 для калібрування груби з чорнового на чистовий розмір. При калібруванні труб загальне обтискання в стані по зовнішньому діаметру D не перевищує 12 %, а обтискання у одній кліті

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Pavlovskyi Borys Hryhorovych, Uhriumov Yurii Dmytrovych, Balakin Valerii Fedorovych

Автори російськоюСтепаненко Александр Николаевич, Павловский Борис Григорьевич, Угрюмов Юрий Дмитриевич, Балакин Валерий Федорович

МПК / Мітки

МПК: B21B 23/00

Мітки: трубопрокатний, агрегат

Код посилання

<a href="https://ua.patents.su/6-92532-truboprokatnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Трубопрокатний агрегат</a>

Попередній патент: Спосіб одержання хлориду феруму (ііі)

Наступний патент: Пристрій для виготовлення будівельної панелі з використанням вторинних матеріалів

Випадковий патент: Спосіб хімічної обробки виробів з титану