Автоматизований пристрій для намотування полімерно-композитного бандажа на трубу

Номер патенту: 92557

Опубліковано: 10.11.2010

Автори: Копей Богдан Володимирович, Копей Володимир Богданович, Венгринюк Тетяна Петрівна

Формула / Реферат

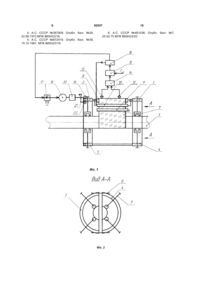

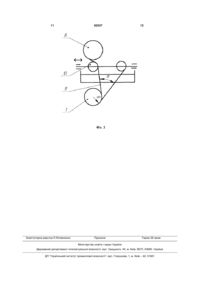

Автоматизований пристрій для намотування полімерно-композитного бандажа на трубу, що містить два давачі натягу, розташовані по краях розмотуваного матеріалу, з'єднані по диференційній схемі, контур регулювання натягом намотувального матеріалу, електродвигун, регулятор, підсилювач, який відрізняється тим, що пристрій додатково містить трубу з приєднаними до неї парами півдисків - верхніх та нижніх, де верхні з нижніми з'єднані попарно шпильками і центрування яких відносно труби забезпечується чотирма притискними роликами, між верхніми півдисками на осі розташований шпулярник з рулоном матеріалу для утворення бандажа і паралельно до нього - притискний ролик, кінематично з'єднаний з віссю шпулярника, а також ванна із зв'язуючим компаундом, а контур регулювання натягом стрічки бандажа складається з двох давачів натягу, розташованих по краях розмотуваного рулону, з'єднаних по диференційній схемі, вихід якої через регулятор натягу, підсилювач, з'єднаний із колом керування тиристорного перетворювача, що живить двигун постійного струму, на валу якого знаходиться редуктор, ліві півдиски і шестірня, з якими кінематично з'єднані плече і шестірня пересування пристрою вздовж труби, а другий вихід підсилювача з'єднаний з виконавчим механізмом притискного ролика.

Текст

Автоматизований пристрій для намотування полімерно-композитного бандажа на трубу, що містить два давачі натягу, розташовані по краях розмотуваного матеріалу, з'єднані по диференційній схемі, контур регулювання натягом намотувального матеріалу, електродвигун, регулятор, під C2 2 (19) 1 3 кладання, залежно від матеріалів і умов нанесення покриттів, регламентуються ДСТУ 4219-2003. Товщина захисного покриття цим стандартом регламентується в залежності від діаметра труб, на які наносяться покриття. Під час нанесення покриття в заводських базових чи трасових умовах візуально контролюють стан покриття. Ізоляційні стрічки необхідно намотувати на поверхню труби без перекосів, здуття, зморшок, нависань, складок, гофр. Поверхня труби повинна бути очищена від тріщин, наскрізних пошкоджень, відшарувань та інших дефектів, здатних суттєво знизити властивості покриттів. Під час нанесення полімерних стрічок і обгорток напустка суміжних витків у разі одношарової намотки мусить бути не менше 3 см. Під час нанесення двошарового покриття виток, що наноситься, мусить перекривати нанесений на 50% його ширини плюс 3 см [1]. Головною умовою, що забезпечує щільне прилягання стрічки по всій поверхні трубопроводу і створює герметичність в напуску -є натяг стрічки з зусиллям ~50 кГс на ширину полотнища стрічки. При встановленні на шпулю машини нового рулона стрічки, кінець полотнища не менше 10 см припіднімають і під нього підкладають початок розмотуваного полотнища, ці кінці розгладжують на поверхні труби і притискають до моменту внапуску їх наступним витком стрічки при обертанні цевочного ободу ізоляційної машини. Перед нанесенням стрічки ізоляційна машина регулюється по діаметру трубопровода, а також по ширині внапуску. Впродовж нанесення полімерної стрічки весь час перевіряють стан ходових коліс, приймають заходи для запобігання попадання на поверхню труби мастильних масел із трансмісії і води із системи охолодження ізоляційної машини [2]. Широкий діапазон типів і конструкцій захисних покриттів на полімерній, мастично-полімерній композитній основі застосовують для захисту від корозії таких об'єктів, як магістральні газонафтопроводи, сталеві газові та нафтові труби, стаціонарні вертикальні циліндричні резервуари для зберігання нафти і нафтопродуктів тощо. Технічно експлуатаційні властивості полімерних покриттів визначають такі фактори як: - опір до переносу компонентів навколишнього середовища і продуктів корозії через структуру покриття; - діелектричні і електрохімічні параметри; - здатність електрохімічно захищати метал; - стабільність механічної та адгезійної міцності при дії комплексу зовнішніх чинників. Більше як 90% магістральних газонафтопроводів прокладено в підземних траншеях, тому їх зовнішні поверхні вимагають застосування ефективних ізоляційних покриттів, здатних на протязі тривалого терміну експлуатації надійно захистити труби і зварні стики в умовах комплексного впливу факторів ґрунтової корозії і різнопланових механічних навантажень. Захист металів від корозії, в тому числі магістральних газонафтопроводів, має в своїй основі технічну концепцію залежності тривалості і працездатності ізоляції від міцності її адгезійних з'єд 92557 4 нань з поверхнею металу. Навіть при мінімальній міграції води через мікропори або дифузії через покриття важливе значення для стабільності протикорозійних параметрів ізоляції має збереження адгезійних зв'язків «метал- полімер». Така вимога невід'ємно пов'язана з вимогами до ізоляційних властивостей покриттів, при високих значеннях яких вода і корозійно активні іони мають обмежені можливості для проникнення до поверхні металу. Головними причинами зниження адгезійної міцності в системах «сталева основа -покриття» є: - гідрофільність поверхні основи, що сприяє адсорбції молекул води; - наявність розчинних у воді з'єднань в граничному шарі на поверхні сталі; - підвищена здатність адгезійних зв'язків покриття з металом до гідролізу; - відшарування або розтріскування ізоляційних покриттів внаслідок їх внутрішніх напруг. Полімерні ізоляційні стрічки «холодного нанесення» переважно являють собою дво- або багатошарову композиційну систему. Вона складається із суцільної полімерної (поліетиленової або полівінілхлоридної) основи завтовшки 0,4-0,6 мм, проміжних шарів і здатного до отвердження липкого адгезійного шару, яким може бути бутилкаучук. Полімерні стрічкові покриття (бандажі) формують із наступних складових: - рідкого полімерного праймера на органічних розчиниках; - полімерної стрічки з липким незатверднувшим адгезійним підшаром; - -полімерної захисної обгортки. Рідкий праймер в процесі формування ізоляції на сталевих трубах переважно хімічно взаємодіє з матеріалом адгезійного підшару полімерних стрічок. Однобічне нанесення липких адгезійних шарів на поверхню полімерних стрічок-основ здійснюють на спеціальних технологічних лініях в заводських умовах. Більшість клеючих композицій володіє низькою адгезією до поліетилену, тому для підвищення взаємодії липкого шару з поліетиленом наносять додаткові адгезиви і здійснюють сумісну екструзію поліетиленової основи із зовнішнім бутилкаучуковим шаром. Для здійснення цієї технології відома технологічна лінія (ОАО «Новатекполімер»; Новокуйбишевськ, Росія), яка складається з чотирьох екструдерів (екструдера поліетиленової основи, екструдера 1-го перехідного шару, екструдера 2-го перехідного шару, екструдера адгезійного шару), соекструзійної головки, трьох валків, рольганга, каландра, рольганга, охолоджуючих барабанів, намотувального пристрою. Стрічкові покриття наносять в трасових умовах на ділянки магістральних газопроводів довжиною менш як 500 м із застосуванням ручного обмотувального обладнання, такого як «Денсомат КГР» фірми «Денсо» (Німеччина) і «Альтене РПЗ-РПЗАШТ сістем» фірми «Альтена технолоджис» (Італія), «СРТ 3-8 ...СРТ 56-60» фірми Сі Ер Сі Еванс Паплайн Інтернешнл (США) [3]. В цих пристроях не дотримується вимога досягнення необхідного натягу стрічки, що в умовах ручного обмотування є складною проблемою, вна 5 слідок чого отримані захисні покриття не володіють стабільністю механічної та адгезійної міцності і не здатні чинити опір комплексу чинників навколишнього середовища та корозії. Відомий пристрій для вирівнювання натягу полотна при розмотуванні рулона [4]. Пристрій містить дві пари транспортуючих валів, компенсуючий пружинний ролик, розташований між транспортуючими валами, направляючий і контрольний ролики, де контрольний ролик шарнірно закріплений на двоплечевому важелі з можливістю вільного вертикального переміщення. Двоплечевий важіль шарнірно закріплений на опорі, а другим плечем взаємодіє з засобом для гальмування рулона через тягу. Кінематичний зв'язок між транспортуючими валами забезпечує рівну колову швидкість. Полотно змотується з рулона, заправляється під компенсуючим пружинним роликом і надходить на першу пару притиснутих один до одного валів, які починають обертатися, натягують полотно, розмотуючи рулон. Далі полотно огинає направляючий ролик, надходить на контрольний ролик, а з нього на другу пару транспортуючих валів. Пружинний ролик компенсує натяг полотна на ділянці від барабана з рулоном до першої пари транспортуючих валів. При збільшенні натягу полотна контрольний ролик перемішується вверх і зменшує гальмівне зусилля рулона за допомогою двоплечевого важеля, при зменшенні натягу полотна контрольний ролик пересувається вниз, збільшуючи гальмівне зусилля рулона. Відомий пристрій забезпечує рівномірну швидкість подачі полотна з одночасним зберіганням його натягу, проте пристрою властива низька швидкодія в перехідному процесі при зміні швидкісних режимів, що призводить до появи складок і гофр на матеріалі. Відомий компенсатор натягу рулонного матеріалу [5], який містить встановлений на опорі двоплечевий важіль, компенсаційний ролик, розташований на одному з плечей важеля і регулятор початкового натягу матеріалу, який утримує вантаж, змонтований на другому кінці важеля. Плече двоплечевого важеля має вилку, кінці якої розташовані по обидві сторони від важеля і зв'язані з другим кінцем важеля через пружний елемент. В статичному режимі роботи натяг матеріалу створюється тільки вагою вантажу. Плечі двоплечевого важеля знаходяться в одній площині, що досягається підбором пружини відповідної жорсткості. Зміна натягу матеріалу призводить до лінійного переміщення ролика компенсатора. Але ролик, при наявності пружного зв'язку, переміщується за рахунок стискання і розтягування пружини, не дозволяючи суттєво змінюватись натягу матеріалу і одночасно передаючи на навантажене плече важеля зусилля, яке обумовлюється жорсткістю пружини. Ця пружна силова дія пружини призводить в рух важіль. З відновленням непогодження швидкостей привідних точок плече важеля з вантажем продовжує пересуватися. Проте дія пружини спрямована на затримку пересування плеча з вантажем внаслідок отримання в процесі стискання запасу потенційної енергії. Натяг рулонного матеріалу в цьому пристрої визначається пружними властивостями пружини, які з часом втрачають пружні властивості, 92557 6 тому застосування такого пристрою для намотування бандажу на трубу є мало ефективним. Найбільш близьким до запропонованого винаходу відомий пристрій для натягнення стрічкового матеріалу при намотуванні [6]. Пристрій містить вимірювальний валик, до якого під'єднані давачі натягу - правий і лівий, розташовані по краях намотувального матеріалу. Правий давач з'єднаний з регулятором, який через підсилювач з'єднаний з двигуном намотки, що посаджений на вал бобіни, створюючи контур регулювання натягу намотуваного матеріалу. Другий давач натягу - лівий, з'єднаний з першим по диференційній схемі 20, вихід якої під'єднаний через підсилювач до двигуна постійного струму засобу обертання бобіни. Сигнал від правого давача натягу надходить на регулятор, де порівнюються з заданим натягом і через підсилювач керує двигуном намотки, який змінює швидкість обертання бобіни, регулює натяг намотуваного полотна. Диференційна схема порівнює сигнали з давачів і отриманий сигнал непогодження надходить в підсилювач, який діє на двигун постійного струму засобу обертання бобіни, що викликає пересування бобіни намотки навколо вісі, перпендикулярній вісі намотки, тим самим вирівнюючи натяг по ширині намотуваного полотна. Пристрій використовується для керування натягом полімерної плівки при її намотуванні, проте особливості технології нанесення ізоляції на трубу вимагають додаткових елементів та іншого конструктивного виконання. Задачею винаходу є створення автоматизованого пристрою для намотування полімернокомпозитного бандажу на трубу, який би забезпечував високі техніко-експлуатаційні властивості захисних покриттів різних типів і конструкцій, завдяки автоматизованому регулюванню технічним процесом нанесення ізоляційної стрічки з полімерним композитом з необхідним натягом, щільністю прилягання по всій поверхні труби, необхідною товщиною намотування напусткою суміжних витків, а також інших вимог до нанесення покриттів, що дозволить досягти міцності адгезій них з'єднань покриттів з поверхнею металу, а в кінцевому рахунку - збільшити тривалість і працездатність магістральних трубопроводів. Поставлена задача вирішується завдяки тому, що у відомому автоматизованому пристрої, що включає два давача натягу, розташованих по краях розмотуваного матеріалу, з'єднаних по диференційній схемі, контур регулювання натягом намотуваного матеріалу, електродвигун, регулятор, підсилювач, згідно з винаходом пристрій містить додатково трубу з приєднаними до неї пари півдисків - верхніх та нижніх, де верхні з нижніми з'єднані попарно шпильками і центрування яких відносно труби забезпечується чотирма притискними роликами, між верхніми півдисками на вісі розташований шпулярник з рулоном матеріалу для утворення бандажа і паралельно до нього - притискний ролик, кінематично з'єднаний із віссю шпулярника, а також ванна із зв'язуючим компаундом, а контур регулювання натягом стрічки бандажу складається з двох давачів натягу, розташованих по краях розмотуваного рулона, з'єднаних по ди 7 ференційній схемі, вихід якої через регулятор натягу, підсилювач, з'єднаний колом регулювання тиристорного перетворювача, що живить двигун постійного струму, на валу якого знаходиться редуктор, ліві півдиски і шестерня, з якими кінематично з'єднані плече, шестерня пересування пристрою вздовж труби, а другий вихід підсилювача з'єднаний з виконавчим механізмом пристискного ролика. Принцип побудови пристрою грунтується на наступному. Для якісного намотування бандажу на трубу необхідно змінювати його натягнення в залежності від радіуса розмотуваного рулона по нелінійному закону, наприклад: T0 r Ti 1 c c i ri / r0 r0 де Ті - натягнення стрічки в процесі намотки; Т0 - початкове натягнення стрічки при намотці витка з початковим радіусом r0; ri - поточний радіус розмотуваного рулона; с - постійний коефіцієнт. Зміна натягу за такою залежністю досягається введенням ланки корекції та регулюванням швидкістю двигуна, яка змінюється від величини поточного радіуса рулона. Відомо, що крутний момент на осі шпулярника, який дорівнює крутному моменту на валу електродвигуна, змінюється за наступною залежністю: Ті Mвал ri де Мвал - крутний момент на валу двигуна і осі шпулярника; Ті - поточне натягнення полотна в процесі намотки; rі - поточний радіус розмотуваного рулона. В процесі намотування бандажу на трубу, радіус розмотуваного на шпулярнику рулона зменшується, при цьому збільшується натяг стрічки. Щоб забезпечити постійний натяг впродовж всього процесу намотування бандажа на трубу, необхідно задати програмовану зміну напруги і крутного моменту на валу двигуна, що у винаході здійснюється введенням автоматизованого електропривода стрічкопротяжного механізму і зворотних зв'язків із давачами поточного стану натягу, які також забезпечують сигнал про поточний стан радіуса рулона, який подається на автоматизовану систему керування крутним моментом на валу двигуна для його зміни. Винахід ілюструється кресленням, де на Фіг.1 зображена блок-схема пристрою; на Фіг.2 - схема кріплення пристрою до труби (вид А-А на Фіг.1); на Фіг.3 - кінематична схема намотування бандажу на трубу. Пристрій складається з труби 1, з приєднаними до неї півдисками - верхніми 2, 3, нижніми - 4, 5, де верхні і нижні з'єднані попарно шпильками 6. Центрування півдисків відносного труби забезпечується чотирма притискними роликами 7. Між верхніми півдисками 2 та 3 на осі розташована змінна касета-шпулярник 8 з рулоном матеріалу для утворення бандажу 9 і паралельно до неї притискний ролик 10, кінематично з'єднаний із віс 92557 8 сю шпулярника, та ванна 11 із зв'язуючим компаундом. Контур регулювання натягом стрічки бандажу складається з двох давачів натягнення, розташованих по краях розмотуваного рулона 12 та 13, з'єднаних по диференційній схемі 14, вихід якої через регулятор 15 натягу через підсилювач 16 з'єднаний із колом керування тиристорного перетворювача 17, під'єднаного до джерела змінного струму, який живить двигун постійного струму 18. Обертання шпулярника 8 навколо труби 1 здійснюється за допомогою зубчастої передачі лівих півдисків 2 та 5, шестерні 19, що посажена на валу редуктора 20, який приводиться в рух двигуном постійного струму 18. Впродовж намотки бандажу пристрій пересувається вздовж труби за допомогою плеча 21 і шестерні 22. Пристрій працює наступним чином. Задається швидкість двигуна 18, який через зубчасту передачу лівих півдисків 2 і 5, шестерню 19, що посаджена на валу редуктора 20, передає обертовий рух двигуна шпулярнику 8, вісь якого з'єднана із валом передачі. Одночасно з цим завдяки шестерні 22 і плеча 21, з'єднаного із валом передачі, пристрій рухається вздовж труби, на яку внапуск намотується стрічка з рулона, попередньо пройшовши вздовж притискного ролика 10 і ванну 11 із зв'язуючим компаундом. Від давачів натягу 12 та 13, встановлених з обох боків рулона із стрічкою, сигнали Т1 і Т2, пропорційні величині натягу стрічки в місцях встановлення давачів, надходять одночасно на вхід диференційної схеми 14, яка формує на виході середній сигнал Тср., пропорційний значенню натягу полотна (Т1+Т2)/2, сформований сигнал Тср. надходить на вхід регулятора 15, де порівнюється з величиною заданого сигналу Тзад, який згідно з вимогами технології повинен дорівнювати 50 кГс. У випадку непогодження цих величин, на виході регулятора 15 виникає керуючий сигнал, підсилений підсилювачем 16, який надходить на перетворювач 17, сигнал з якого надходить на двигун постійного струму 18 і змінює його параметри, а саме, напругу двигуна, крутний момент, а отже, і швидкість. Одночасно сформований сигнал непогодження з підсилювача 16 надходить на виконавчий механізм, з'єднаний із притискним роликом 10, який забезпечує вирівнювання натягу полотна по ширині стрічки; і в залежності від величини сигналу, збільшує або зменшує притискання ролика 10 до розмотуваної стрічки. Перелік посилань 1. ДСТУ 4219-2003 Трубопроводи сталеві магістральні. Загальні вимоги до захисту від корозії. 2. Березин В.Л., Ращепкин К.Е., Телегин Л.Г., Зиневич A.M., Халлыев Н.Х. Капитальный ремонт магистральных трубопроводов.- М. .-Недра, 1978. 3. Середницкий Я.А., Бахачевич Ю.В., Драгилев А.В. Противокоррозионная изоляция магистральных газонефтепроводов. Справочник. -ДК «Укртрансгаз» Физико-механический институт им. Г.В.Карпенко НАН Украины. Орган по сертификации противокоррозионных изоляционных покрытий трубопроводов. «УКРСЕПРОтрубоизол», «ЧП "Инжиниринговые технологии».- К., -Львов, 2008. 9 4. А.С. СССР №387909, Опубл. бюл. №28, 22.06.1973.МПК В65Н23/16. 5. А.С. СССР №872419. Опубл. бюл. №38, 15.10 1981. МПК В65Н23/16. 92557 10 6. А.С. СССР №461036, Опубл. бюл. №7, 25.02.75 МПК В65Н23/20. 11 Комп’ютерна верстка Л.Литвиненко 92557 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAutomated device for winding polymer-composite bandage on a tube

Автори англійськоюVenhryniuk Tetiana Petrivna, Kopei Bohdan Volodymyrovych, Kopei Volodymyr Bohdanovych

Назва патенту російськоюАвтоматизированное устройство для наматывания полимерно-композитного бандажа на трубу

Автори російськоюВенгринюк Татьяна Петровна, Копей Богдан Владимирович, Копей Владимир Богданович

МПК / Мітки

МПК: F16L 58/00, B65H 23/18

Мітки: бандажа, полімерно-композитного, намотування, трубу, автоматизований, пристрій

Код посилання

<a href="https://ua.patents.su/6-92557-avtomatizovanijj-pristrijj-dlya-namotuvannya-polimerno-kompozitnogo-bandazha-na-trubu.html" target="_blank" rel="follow" title="База патентів України">Автоматизований пристрій для намотування полімерно-композитного бандажа на трубу</a>

Попередній патент: Спосіб одержання наночастинок системи метал-кисень із заданим складом електронно-променевим випаровуванням і конденсацією у вакуумі

Наступний патент: Електропристрій для операцій на носових раковинах

Випадковий патент: Біоцидні композиції, що містять алкоксильовані олігогліцеринові естери