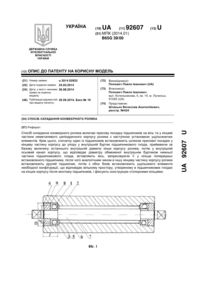

Спосіб виготовлення корпусу конвеєрного ролика

Формула / Реферат

Спосіб виготовлення корпусу конвеєрного ролика, який передбачає виконання корпусу ролика із композиційного полімерного матеріалу з наповнювачем та включає попередню підготовку наповнювача шляхом подрібнення, фракціонування і сушіння з наступним дозуванням складових композиційної суміші, їх змішуванням, нагріванням і пресуванням з отриманням виробу у вигляді цілісного корпусу ролика визначеної конфігурації, який відрізняється тим, що наповнювач готують з мінеральної сировини, при цьому додатково готують полімерну основу шляхом змішування термопластичних полімерів у довільній пропорції, дозування складових композиційної суміші виконують шляхом зважування, при цьому вміст мінерального наповнювача обирають з розрахунку 50-80 % від загальної маси суміші, а їх змішування виконують одночасно з нагріванням у робочій камері нагрівального агрегату до температури 180-260 °С, після цього необхідну кількість пластичної композиційної маси відміряють за допомогою дозуючого пристрою, закладають у прес-форму та шляхом одноосного стиснення гідравлічним пресом виготовляють корпус ролика з наступним охолодженням виробу у прес-формі за допомогою рідинного холодоагенту протягом 100-150 с, після чого форму відкривають і нижнім виштовхуванням видаляють готовий корпус із матриці прес-форми.

Текст

Реферат: Спосіб виготовлення корпусу конвеєрного ролика передбачає виконання корпусу ролика із композиційного полімерного матеріалу з наповнювачем та включає попередню підготовку наповнювача шляхом подрібнення, фракціонування і сушіння з наступним дозуванням складових композиційної суміші, їх змішуванням, нагріванням і пресуванням з отриманням виробу у вигляді цілісного корпусу ролика визначеної конфігурації. Наповнювач готують з мінеральної сировини, при цьому додатково готують полімерну основу шляхом змішування термопластичних полімерів у довільній пропорції. Дозування складових композиційної суміші виконують шляхом зважування, при цьому вміст мінерального наповнювача обирають з розрахунку 50-80 % від загальної маси суміші, а їх змішування виконують одночасно з нагріванням у робочій камері нагрівального агрегату до температури 180-260 С. Після цього необхідну кількість пластичної композиційної маси відміряють за допомогою дозуючого пристрою, закладають у прес-форму та шляхом одноосного стиснення гідравлічним пресом виготовляють корпус ролика з наступним охолодженням виробу у прес-формі за допомогою рідинного холодоагенту протягом 100-150 с, після чого форму відкривають і нижнім виштовхуванням видаляють готовий корпус із матриці прес-форми. UA 92608 U (54) СПОСІБ ВИГОТОВЛЕННЯ КОРПУСУ КОНВЕЄРНОГО РОЛИКА UA 92608 U UA 92608 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі підйомно-транспортного машинобудування, а саме стосується виробництва обладнання для стрічкових та інших типів конвеєрів, та може бути використана для виготовлення корпусів конвеєрних роликів переважно із неметалічних композиційних матеріалів. Відомий наприклад спосіб виготовлення корпусу ролика стрічкового конвеєра, згідно з яким, корпус виконують шляхом безперервного витягування крізь нагріту формоутворюючу фільєру базальтових волокон, попередньо просочених термоактивною зв'язувальною речовиною [див. 6 патент Російської Федерації № 95650 (U1) з класу МПК B65G 39/09, опубл. 10.07.2010 у Бюл. № 19]. Відомий спосіб забезпечує виготовлення корпусів роликів із високою швидкістю та в значних промислових об'ємах, передбачає можливість автоматизації процесу та дозволяє отримувати вироби високої якості. Однак важливим недоліком відомого способу є функціональна обмеженість, пов'язана з можливістю виробництва виключно профільних виробів із одновісно-орієнтованих волокнистих матеріалів. Це означає, що відомий спосіб, по-перше, не дозволяє отримати корпус ролика як повноцінну самостійну деталь, готову до зборки, наприклад цілісної (монолітної) конструкції зі складною конфігурацією внутрішньої порожнини, а може бути реалізований лише для виготовлення циліндричної порожнистої обичайки як складової конструкції корпусу ролика, що вимагає подальшої механічної обробки, і по-друге, має суттєві обмеження щодо матеріалу виготовлення. Також недоліком відомого способу є необхідність дорогого високотехнологічного обладнання для його реалізації, що сприяє високій собівартості виготовлення корпусів роликів. Вказані недоліки частково усунені у відомому способі виготовлення корпусу конвеєрного ролика, згідно з яким, спочатку виконують змішування компонентів сировини, що містить суміш з 85-98 % форстериту (силікату магнію) та 2-15 % глини із додаванням зв'язувальної речовини у кількості 1-10 % від маси мінеральної суміші, впродовж 5-60 хв, потім формують корпус ролика шляхом лиття під тиском у прес-форму, після чого отриману заготовку витримують впродовж 24 год. при кімнатній температурі для природного затвердіння, потім її сушать протягом 12-36 год. при температурі 60-110 °С з наступним спіканням протягом 2-8 год. при температурі 120013 1500 °С, після чого охолоджують [див. патент Китаю № 103253490 (А) з класів МПК B65G 39/02, С04В 35/20, С04В 35/622, опубл. 21.08.2013]. Відомий спосіб передбачає виготовлення цілісних корпусів конвеєрних роликів, при цьому його перевагами є технологічність кожної окремо взятої операції, низька собівартість виготовлення корпусів роликів, а також доступність сировини для виготовлення. Однак відомий спосіб має і ряд суттєвих недоліків, серед яких: складність його реалізації в цілому, що зумовлено багатоопераційністю технологічного процесу; низька продуктивність, зумовлена значною тривалістю виробничого циклу (близько 5 діб); обмежена функціональність готового виробу (корпусу) щодо застосування в різних конструкціях роликів, оскільки корпус, отриманий із композиційного матеріалу з переважанням у складі кераміки не має достатньої міцності при стисненні, щоб витримувати пресову посадку під час зборки. Найбільш близьким за своєю суттю та ефектом, що досягається, і який вибраний як найближчий аналог (прототип), є спосіб виготовлення корпусів конвеєрних роликів, який передбачає виконання корпусу ролика з композиційного полімерного матеріалу з наповнювачем та включає попередню підготовку наповнювача шляхом подрібнення, фракціонування і сушіння, дозування складових композиційної суміші, їх змішування, нагрівання і пресування з отриманням виробу у вигляді цілісного корпусу ролика визначеної конфігурації, при цьому корпус виготовляють поелементно з двох заготовок - зовнішнього та внутрішнього циліндрів - у вигляді брикетів з прес-мас різних фракцій наповнювача, які після брикетування суміщають та піддають остаточному радіальному пресуванню з отриманням корпусу ролика [див. авторське 4 свідоцтво СРСР № 1423408 (А1) з класів МПК В29С 43/18, В29С 65/02, B65G 39/04, опубліковане 15.09.1988 у Бюл. № 34]. Відомий спосіб забезпечує виготовлення цілісних корпусів роликів із доступної сировини (композиційних матеріалів, що містять як зв'язувальну речовину термореактивні полімери, зокрема спирторозчинну фенолоформальдегідну смолу або фенолоспирти, а як наповнювач відходи деревопереробної промисловості, зокрема тирсу або шпон) з низькими трудозатратами та з використанням технологічно нескладного обладнання (радіальних прес-форм). Спільними ознаками відомого способу і технологічного рішення, що пропонується, є послідовність виконання наступних операцій: попередньої підготовки наповнювача шляхом подрібнення, фракціонування і сушіння, дозування складових композитної суміші, їх змішування, нагрівання і пресування з отриманням виробу у вигляді цілісного корпусу ролика визначеної 1 UA 92608 U 5 10 15 20 25 30 35 40 45 50 55 60 конфігурації. Проте відомий спосіб має ряд технологічних відмінностей, які заважають отриманню технічного результату, передбаченого об'єктом корисної моделі, що заявляється. Основним недоліком відомого способу є технологічна складність його реалізації та нераціональність використання обладнання при цьому. Даний недолік пояснюється тим, що корпус ролика виготовляється не повністю за один раз, а поелементно із заготовок, відповідно, операція пресування здійснюється у два етапи із застосуванням різних режимів температури і тиску: спочатку шляхом холодного пресування (брикетування) виготовляють дві циліндричні заготовки для корпусу ролика, потім вставляють їх одна в одну, після цього зібрану конструкцію піддають гарячому пресуванню, в результаті чого отримують готовий виріб. Це спричиняє відносно високі затрати на обслуговування технологічного процесу, а отже, незважаючи на доступність сировини для виготовлення, собівартість виробництва корпусу ролика даним способом є значною. Крім цього процес виготовлення корпусу ускладнений проміжним етапом збирання (суміщення) заготовок корпусу через необхідність додаткової механічної обробки вказаних деталей. Ще одним суттєвим недоліком відомого способу є те, що його реалізація передбачає використання у складі композиційного матеріалу для виготовлення корпусу ролика органічного наповнювача, а саме деревної тирси та шпону. Використання вказаного виду наповнювача для виробництва саме корпусів роликів є не технологічним, не практичним та економічно недоцільним рішенням. Це пояснюється наступним чином. По-перше, вказаний вид наповнювача через свою гігроскопічність може спричиняти технологічний зіступ оброблюваного композиційного матеріалу у прес-формі, а тому, відповідно, потребує особливо ретельної попередньої підготовки до використання, зокрема якісного просушування, а також дотримання визначених параметрів вологості у виробничому приміщенні, що безсумнівно ускладнює та здорожує процес виробництва. При цьому залишається проблема зіступу корпусу в процесі експлуатації через схильність його до набухання під дією вологи, що може спричинити відмову роботи ролика та навіть призвести до аварії на конвеєрній лінії. По-друге, деревний наповнювач має відносно низьку температуру займання, що обмежує температурні умови його обробки у ході технологічного процесу та, відповідно, можливість вибору полімерної складової матеріалу для виготовлення (так, щоб температура пластичної деформації полімерів не перевищувала температуру займання деревини). По-третє, зважаючи на фізико-хімічні властивості дерева, вміст деревного наповнювача в композиційному складі вихідної шихти, якправило, не може становити більше 50 % від вмісту полімерної зв'язувальної речовини (в іншому разі це негативно впливає на міцнісні та навантажувальні характеристики корпусу ролика, зокрема знижує межу міцності при стисненні та статичному вигині), що не дозволяє знизити собівартість виготовлення корпусу ролика за рахунок більш дешевого, порівняно із полімерною складовою, наповнювача. Також важливим недоліком відомого способу є те, що його реалізація передбачає використання як зв'язувальної речовини термореактивних полімерів (згідно з відомою пропозицією - фенолофоформальдегідних смол або фенолоспиртів). Це суттєво обмежує можливості для виробництва, оскільки не дозволяє, з одного боку, використовувати для виготовлення корпусів полімерну вторсировину, а з іншого боку - ефективно переробляти відпрацьовані корпуси роликів. В основу корисної моделі поставлена задача створення технологічно простого та економічно вигідного способу виготовлення корпусу конвеєрного ролика за рахунок визначення оптимального складу композиційного матеріалу для виготовлення та оптимізації технологічного процесу із забезпеченням можливості отримання цілісного корпусу ролика за один цикл роботи пресового обладнання. Поставлена задача вирішується тим, що у відомому способі виготовлення корпусу конвеєрного ролика, який передбачає виконання корпусу ролика із композиційного полімерного матеріалу з наповнювачем та включає попередню підготовку наповнювача шляхом подрібнення, фракціонування і сушіння з наступним дозуванням складових композитної суміші, їх змішуванням, нагріванням і пресуванням з отриманням виробу у вигляді цілісного корпусу ролика визначеної конфігурації, згідно з корисною моделлю, наповнювач готують із мінеральної сировини, при цьому додатково готують полімерну основу шляхом змішування термопластичних полімерів у довільній пропорції, дозування складових композиційної суміші виконують шляхом зважування, при цьому вміст мінерального наповнювача вибирають із розрахунку 50-80 % від загальної маси суміші, а їх змішування виконують одночасно з нагріванням у робочій камері нагрівального агрегату до температури 180-260 °C, після цього необхідну кількість пластичної композиційної маси відміряють за допомогою дозуючого пристрою, закладають у прес-форму та шляхом одноосного стиснення гідравлічним пресом 2 UA 92608 U 5 10 15 20 25 30 35 40 45 50 55 60 виготовляють корпус ролика з наступним охолодженням виробу у прес-формі за допомогою рідинного холодоагенту протягом 100-150 с, після чого форму відкривають і нижнім виштовхуванням видаляють готовий корпус із матриці прес-форми. Перераховані ознаки запропонованого рішення щодо способу виготовлення корпусу конвеєрного ролика є суттєвими ознаками корисної моделі, що заявляється, а їх сукупність забезпечує досягнення очікуваного технічного результату - отримання цілісного корпусу ролика за один цикл роботи пресового обладнання з використанням композиційного матеріалу, що відповідає широкому діапазону технологічних і конструкційних вимог та забезпечує низьку собівартість виробництва. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. У запропонованому способі операція виготовлення корпусу ролика виконується шляхом одноосного (одноходового) стиснення заданої кількості композиційного матеріалу у прес-формі, завдяки чому цілісну деталь корпусу отримують за один цикл роботи пресового обладнання. Цим забезпечується суттєве спрощення процесу виробництва, порівняно із прототипом, а також підвищується його продуктивність. Таким чином, корпус ролика виготовляється простим та економічним способом, з мінімальними трудозатратами за умов раціонального застосування виробничого обладнання і при цьому не вимагає в подальшому жодної механічної обробки. Запропонований спосіб передбачає використання композиційного матеріалу, до складу якого входить полімерна основа у вигляді суміші термопластичних полімерів та наповнювач у вигляді мінеральної сировини. Дане технологічне рішення дозволяє отримувати корпуси роликів з високими техніко-експлуатаційними характеристиками при значно нижчій, порівняно із прототипом, собівартості виготовлення. Це досягається, головним чином, завдяки уведенню до складу композиційного матеріалу мінеральної сировини - компонента, який є більш дешевим і зручним в обробці, порівняно із органічним наповнювачем. Мінеральна сировина в цілому відповідає призначенню для виготовлення корпусів роликів, оскільки відомі фізико-хімічні властивості мінералів сприяють отриманню виробів з відповідними експлуатаційними характеристиками, зокрема міцних, хімічно та абразивно стійких, стійких до впливу високих температур і вологості тощо. При цьому, як свідчить виробничий досвід, для забезпечення належних техніко-експлуатаційних характеристик корпусу ролика, зокрема міцності та стійкості до динамічних навантажень, вміст мінерального наповнювача в композиційному складі вихідної шихти для його виготовлення повинен бути більшим за вміст полімерної основи (зокрема, згідно із корисною моделлю, він має становити 50-80 % від загальної маси). Зважаючи на доступність мінеральної сировини, це дозволяє суттєво знизити собівартість виготовлення корпусу ролика. Крім цього запропонований спосіб передбачає можливість застосування різних видів мінеральних речовин, наприклад, піску, гравію, глини, азбесту, мармурової крихти тощо, та їх сумішей, у тому числі й відходів різних галузей промисловості, а отже є широкофункціональним та екологічним. Разом із тим, використання у складі композиційного матеріалу термопластичних полімерів, наприклад поліпропілену, полістиролу, поліетилену, поліаміду, додатково розширює функціональність запропонованого способу та надає йому ознак екологічності, оскільки забезпечує можливість замкнутого циклу виробництва з використанням вторсировини, отриманої в результаті утилізації відпрацьованих корпусів роликів. Подальша суть корисної моделі пояснюється спільно із загальним принципом реалізації запропонованого способу виготовлення корпусу ролика. Запропонований спосіб здійснюють наступним чином. Спочатку готують складові компоненти для створення композиційного мінерально-полімерного матеріалу, з якого в подальшому виготовлятимуть корпус ролика. Основу готують шляхом змішування принаймні двох термопластичних полімерів, наприклад вибраних з таких марок, як поліпропілен, полістирол, поліетилен низького і високого тиску, поліамід та ін., в різних комбінаціях та пропорціях, залежно від бажаних фізико-хімічних характеристик композиційного матеріалу, що створюється. Наповнювач готують з мінеральної сировини – мінералів дрібної фракції, наприклад, піску, гравію, глини, азбесту, мармурової крихти тощо, а також багатокомпонентних мінеральних сумішей, у тому числі відходів вугільної, гірничодобувної, будівельної та інших галузей промисловості - шляхом їх попереднього подрібнення (за необхідності), фракціонування і підсушування. Потім підготовлені компоненти дозують шляхом зважування, дотримуючись такого масового співвідношення, при якому вміст мінерального наповнювача становить 50-80 % від загальної маси суміші. Після цього зважені компоненти засипають в робочу камеру нагрівального агрегату, наприклад, в бак гарячого змішування, де композицію нагрівають до температури 180-260 °C і одночасно вимішують. При такій температурі полімерна складова композиційної суміші зазнає пластичної деформації (розплавляється) і рівномірно 3 UA 92608 U 5 10 15 20 25 30 35 40 45 50 55 розподіляється по всій масі мінерального наповнювача. Потім необхідну кількість пластичної композиційної маси, відповідну бажаним габаритним розмірам корпусу ролика, відміряють за допомогою дозуючого пристрою і закладають у прес-форму. Після цього за допомогою гідравлічного пресу шляхом одноосного стиснення виготовляють корпус конвеєрного ролика. Далі за допомогою рідинного холодоагенту, наприклад води, виріб охолоджують у прес-формі впродовж 100-150 с, після чого форму відкривають і нижнім виштовхуванням видаляють з неї готовий корпус. Більш детально суть корисної моделі розкривається у конкретних прикладах реалізації запропонованого способу виготовлення корпусу ролика. Приклад 1 Полімерну основу готували із суміші полістиролу та поліетилену у пропорції 1:3, а як наповнювач використовували мармурову крихту, подрібнену до фракції 0-2,5 мм. Підготовлені компоненти змішували у наступному співвідношенні: суміш полістирол-поліетилен - 35 %, мармурова крихта - 65 %, нагрівали до температури 240 °C. Композиційну масу закладали у прес-форму і обробляли пресом під тиском, після чого отриманий виріб охолоджували у пресформі впродовж 120 с з наступним видаленням готового корпусу ролика. В результаті цього отримали виріб з високими експлуатаційними характеристиками при відносно низькій собівартості виготовлення. Приклад 2 Полімерну основу готували шляхом змішування поліаміду з поліетиленом у пропорції 1:2, як наповнювач використовували тальк. Підготовлені компоненти змішували у наступному співвідношенні 50/50 і нагрівали до температури 220 °C. Пластичну композиційну масу закладали у прес-форму і обробляли пресом під тиском, після чого отриманий виріб охолоджували у прес-формі впродовж 105 с з наступним видаленням готового корпусу ролика. В результаті цього отримали корпус з високими показниками міцності, що задовольняють вимоги інтенсивної експлуатації у важких умовах (шахти, будівництво, хімічна промисловість та ін.), проте неекономічний у виготовленні. Приклад 3 Полімерну основу готували із суміші поліпропілену та поліетилену у пропорції 1:1, а як наповнювач використовували вугільну золу. Підготовлені компоненти змішували у наступному співвідношенні: суміш поліамід-поліетилен - 20 %, вугільна зола - 80 %, нагрівали до температури 250 °C. Композиційну масу закладали у прес-форму і обробляли пресом під тиском, після чого отриманий виріб охолоджували у прес-формі впродовж 100 с з наступним видаленням готового корпусу ролика. В результаті отримали корпус ролика з найменшою, порівняно із попередніми прикладами, собівартістю виготовлення, придатний для застосування в нескладних умовах виробництва (харчова, переробна галузь тощо). При цьому використання як наповнювача вугільної золи посприяло певним чином вирішенню проблем утилізації даного виду техногенних відходів. З метою визначення оптимального композиційного складу матеріалу корпусу ролика були проведені випробування його несучої здатності. Для визначення зусилля руйнування корпусу ролика на одноосне стиснення були використані корпуси роликів діаметром 102 мм та довжиною 200 мм, під підшипник 304 з глибиною посадки 41 мм. Випробування проводилися на пресі Д2430, покази знімалися з електроконтактного манометра. Корпус ролика розташовували горизонтально на столі пресу висотою 300 мм і руйнували повзуном пресу. Зусилля руйнування приймалось в кг з розрахунку: Q=PS, 2 де Р - тиск на манометр, кг/см ; 2 S - площа поршня гідроциліндра пресу, см . Для випробування було відібрано 5 партій корпусів роликів, що відрізнялися співвідношенням компонентів вихідної суміші, при цьому кожна партія містила по 5 зразків різного якісного складу. Отримані дані представлені в таблиці. Наведені в таблиці результати випробувань матеріалу корпуса ролика показали, що зі збільшення кількості мінерального наповнювача в композиційному складі вихідної суміші помітно погіршуються фізико-механічні, зокрема навантажувальні, характеристики виробу. Проте при 20 % вмісті мінерального наповнювача в загальній масі суміші матеріал для корпуса ролика задовольняє його експлуатаційні характеристики. 4 UA 92608 U Таблиця № п/п 1 2 3 4 5 5 10 Співвідношення між полімерною основою та мінеральним наповнювачем, % 10/90 20/80 30/70 40/60 50/50 Зусилля руйнування, кг І 1005 2826 6280 7787 8478 II 1068 2889 6594 7724 8415 III 879 3014 6468 7850 8541 IV 816 2763 6531 7913 8604 V 942 2952 6406 7724 8415 З іншого боку додавати до композиційної суміші більше 50 % полімерної складової економічно не вигідно. Саме тому оптимальним вмістом мінерального наповнювача в загальній масі композиційної суміші слід вважати 50-80 %. Заявлене технічне рішення перевірене на практиці. Запропонований спосіб виготовлення корпусу конвеєрного ролика не містить у своєму складі жодних елементів технології, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема у галузі підйомно-транспортного машинобудування, а отже є придатним для промислового застосування, при цьому має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктом, що заявляється. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено способів виготовлення корпусів конвеєрних роликів із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване рішення вважається таким, що може отримати правовий захист. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб виготовлення корпусу конвеєрного ролика, який передбачає виконання корпусу ролика із композиційного полімерного матеріалу з наповнювачем та включає попередню підготовку наповнювача шляхом подрібнення, фракціонування і сушіння з наступним дозуванням складових композиційної суміші, їх змішуванням, нагріванням і пресуванням з отриманням виробу у вигляді цілісного корпусу ролика визначеної конфігурації, який відрізняється тим, що наповнювач готують з мінеральної сировини, при цьому додатково готують полімерну основу шляхом змішування термопластичних полімерів у довільній пропорції, дозування складових композиційної суміші виконують шляхом зважування, при цьому вміст мінерального наповнювача обирають з розрахунку 50-80 % від загальної маси суміші, а їх змішування виконують одночасно з нагріванням у робочій камері нагрівального агрегату до температури 180-260 С, після цього необхідну кількість пластичної композиційної маси відміряють за допомогою дозуючого пристрою, закладають у прес-форму та шляхом одноосного стиснення гідравлічним пресом виготовляють корпус ролика з наступним охолодженням виробу у пресформі за допомогою рідинного холодоагенту протягом 100-150 с, після чого форму відкривають і нижнім виштовхуванням видаляють готовий корпус із матриці прес-форми. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 43/00, B65G 39/02, B29C 70/00

Мітки: виготовлення, корпусу, конвеєрного, спосіб, ролика

Код посилання

<a href="https://ua.patents.su/7-92608-sposib-vigotovlennya-korpusu-konveehrnogo-rolika.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення корпусу конвеєрного ролика</a>

Попередній патент: Спосіб складання конвеєрного ролика

Наступний патент: Спортивно-ігровий комплекс

Випадковий патент: Робоче обладнання для демонтажу блоків