Спосіб виготовлення шаруватого вуглецевого матеріалу

Номер патенту: 92773

Опубліковано: 10.09.2014

Автори: Янченко Володимир Володимирович, Картель Микола Тимофійович, Михайленко Наталія Анатоліївна, Семенцов Юрій Іванович

Формула / Реферат

1. Спосіб виготовлення шаруватого вуглецевого матеріалу, що включає приготування дисперсії вуглецевих нанотрубок, нанесення виготовленої дисперсії вуглецевих нанотрубок на поверхню листа розширеного графіту, який відрізняється тим, що для приготування дисперсії вуглецевих нанотрубок змішують протягом 0,5-5 хвилин воду й акрилову дисперсію в об'ємному співвідношенні 2:0,75-1,5, додають вуглецеві нанотрубки з розрахунку 8-15 г вуглецевих нанотрубок на 1 літр водно-акрилової суміші та гомогенізують протягом 0,5-5 хвилин, виготовлену дисперсію вуглецевих нанотрубок наносять на поверхню листа розширеного графіту суцільним шаром товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім додатково наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C, після цього проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,17-0,25 мм.

2. Спосіб за п. 1, який відрізняється тим, що для виготовлення шаруватого вуглецевого матеріалу як лист розширеного графіту беруть рулон фольги терморозширеного графіту з густиною 0,3-1,0 г/см3.

3. Спосіб за п. 1 або 2, який відрізняється тим, що на поверхню виготовленого шаруватого вуглецевого матеріалу додатково наносять шар дисперсії вуглецевих нанотрубок товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C, після чого проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,25-0,45 мм.

Текст

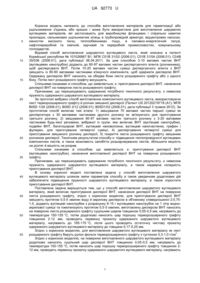

Реферат: Спосіб виготовлення шаруватого вуглецевого матеріалу включає приготування дисперсії вуглецевих нанотрубок, нанесення виготовленої дисперсії вуглецевих нанотрубок на поверхню листа розширеного графіту. Для приготування дисперсії вуглецевих нанотрубок змішують протягом 0,5-5 хвилин воду й акрилову дисперсію в об'ємному співвідношенні 2:0,75-1,5, додають вуглецеві нанотрубки з розрахунку 8-15 г вуглецевих нанотрубок на 1 літр водноакрилової суміші та гомогенізують протягом 0,5-5 хвилин. Виготовлену дисперсію вуглецевих нанотрубок наносять на поверхню листа розширеного графіту суцільним шаром товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C. Проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,17-0,25 мм. UA 92773 U (12) UA 92773 U UA 92773 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способів виготовлення матеріалів для герметизації або ущільнювання з'єднань або кришок і може бути використана для виготовлення шаруватих вуглецевих матеріалів, які застосовують для виробництва фланцевих і спірально навитих прокладок, сальникових ущільнюючих кілець в трубопровідній арматурі, відцентрових насосах, ємностях високого тиску, теплообмінниках тощо, в паливно-енергетичній галузі, нафтопереробній та хімічній, харчовій та переробній промисловостях, комунальному господарстві. Відомий спосіб виготовлення шаруватого вуглецевого листа, який описано в патенті Корейської республіки № 101026867 В1, МПК C01B 31/02 (2006.01); С01В 31/04 (2006.01); С04В 35/536 (2006.01), дата публікації 06.04.2011. За цим способом 3-10 вагових частин ВНТ (вуглецевих нанотрубок) додають до 90-97 вагових частин диспергуючого агента (розчинника), щоб диспергувати ВНТ. Потім 10-20 вагових частин суміші диспергуючого агента з ВНТ змішують із 80-90 ваговими частинами в'яжучого компонента, щоб одержати дисперсію ВНТ. Одержану дисперсію ВНТ наносять на обидва боки листа розширеного графіту або з одного боку. Потім лист розширеного графіту висушують. Спільними ознаками зі способом, що заявляється, є: приготування дисперсії ВНТ, нанесення дисперсії ВНТ на поверхню листа розширеного графіту. Причинами, що перешкоджають одержанню потрібного технічного результату, є невисока пружність одержаного шаруватого вуглецевого матеріалу. За прототип вибрано спосіб виготовлення композитного вуглецевого листа, використовуючи лист терморозширеного графіту й розчин змішаної дисперсії (Патент US 20120219719 (А1); МПК B05D 1/28 (2006.01); B05D 3/12 (2006.01); B05D1/02 (2006.01); дата публікації 3 травня 2012). За прототипом спосіб включає такі етапи: 1) змішування 70 вагових частин першої суміші як диспергатора з 30 ваговими частинами другого розчину як зв'язуючого для приготування третього розчину; 2) змішування 80-97 вагових частин третього розчину з 3-20 ваговими частинами будь-якої речовини, вибраної із групи, яка включає ВНТ (вуглецеві нанотрубки), подвійні ВНТ, багатошарові ВНТ, вуглецеві нановолокна, вуглецеві наночастинки, графен і фулерен, для приготування четвертої суміші; 4) диспергування четвертої суміші для приготування змішаного розчину дисперсії, 5) покриття листа розширеного графіту змішаним розчином дисперсії. Технічним результатом способу є: підвищення теплопровідності вуглецевих композитних листів, а також можливість запобігти розшаровуванню листів, збільшити міцність на розтяг й міцність на розрив. Спільними ознаками зі способом, що заявляється, є: приготування дисперсії ВНТ (вуглецевих нанотрубок), нанесення виготовленої дисперсії ВНТ на поверхню розширеного графіту. Причинами, що перешкоджають одержанню потрібного технічного результату, є невисока пружність одержаного шаруватого вуглецевого матеріалу, а також надмірна складність приготування дисперсії ВНТ. В основу корисної моделі поставлена задача у способі виготовлення шаруватого вуглецевого матеріалу шляхом зміни параметрів способу а також уведенням додаткових дій забезпечити підвищення пружності шаруватого вуглецевого матеріалу, а також спростити приготування дисперсії ВНТ. Поставлена задача вирішується тим, що у способі виготовлення шаруватого вуглецевого матеріалу, який включає приготування дисперсії ВНТ, нанесення дисперсії ВНТ на поверхню листа розширеного графіту, згідно з корисною моделлю, для приготування дисперсії ВНТ змішують протягом 0,5-5 хвилин воду й акрилову дисперсію в об'ємному співвідношенні 2:0,751,5, додають вуглецеві нанотрубки з розрахунку 8-15 г вуглецевих нанотрубок на 1 літр водноакрилової суміші та гомогенізують протягом 0,5-5 хвилин, виготовлену дисперсію ВНТ наносять на поверхню листа розширеного графіту суцільним шаром товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім додатково наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C, після цього проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,17-0,25 мм. Згідно з корисною моделлю, для виготовлення шаруватого вуглецевого матеріалу як лист 3 розширеного графіту беруть рулон фольги терморозширеного графіту з густиною 0,3-1,0 г/см . Згідно з корисною моделлю, на поверхню виготовленого шаруватого вуглецевого матеріалу додатково наносять суцільний шар дисперсії ВНТ товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім наносять шар порошку терморозширеного графіту товщиною 212 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають 1 UA 92773 U 5 10 15 20 25 30 35 40 45 50 55 60 до 165-170 °C, після цього проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,25-0,45 мм. Технічним результатом способу, що заявляється, є підвищення пружності шаруватого вуглецевого матеріалу, а також спрощення процесу виготовлення дисперсії ВНТ. Спосіб, що заявляється здійснюють так. В універсальному роторному гомогенізаторі змішують підігріту до 30-40 °C технічну воду й акрилову дисперсію AXSILAT(TM) 8692 у такому співвідношенні: на 2 об'ємних частини технічної води; беруть 0,75-1,5 об'ємних частин акрилової дисперсії. Суміш перемішують протягом 0,5-5 хвилин і додають вуглецеві нанотрубки з розрахунку 8-15 г вуглецевих нанотрубок на 1 літр водно-акрилової суміші. Суміш з вуглецевими нанотрубками гомогенізують протягом 0,5-5 хвилин. Фольгу терморозширеного графіту з рулону протягували між привідним валком і валками для нанесення дисперсії ВНТ, а потім - через нагрівальні печі, пристрій для нанесення порошку ТРГ валки попередньої прокатки та остаточної (чистової) прокатки до пристрою змотування шаруватого вуглецевого матеріалу в рулон. Вмикають першу та другу нагрівальні печі і чекали їх виходу на робочий температурний режим: для першої печі - 150-155 °C, а для другої печі - 165-170 °C. Після виходу нагрівальних печей на робочий температурний режим вмикають привідні валки, що рухають стрічку фольги ТРГ (терморозширеного графіту). Під час руху фольги ТРГ на її поверхню наносять суцільним шаром дисперсію ВНТ товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C, після цього проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,17-0,25 мм. Намотують шаруватий вуглецевий матеріал на приймальну картонну гільзу в рулон. При досягненні необхідного діаметра рулону процес зупиняють. Рулон зважують, маркують і відправляють на склад або споживачеві. Спосіб, що заявляється, здійснювали на лінії виготовлення шаруватого вуглецевого матеріалу, що включає універсальний роторний гомогенізатор, вузол нанесення дисперсії ВНТ, вузол подачі й розрівнювання ТРГ, дві печі нагрівання шаруватого вуглецевого матеріалу, валки попередньої прокатки та остаточної (чистової) прокатки та вузол намотування шаруватого вуглецевого матеріалу. Здійснення способу, що заявляється, підтверджують наступні приклади конкретної реалізації. Приклад 1. В ємність універсального роторного гомогенізатора наливали технічну воду (температура води 35 °C) і акрилову дисперсію AXSILAT(TM) 8692 у співвідношенні: на 2 об'ємних частини технічної води брали 1 об'ємну частин акрилової дисперсії. Суміш перемішували та гомогенізували протягом 2 хвилин і додавали вуглецеві нанотрубки з розрахунку 10 г вуглецевих нанотрубок на 1 літр водно-акрилової суміші. Суміш з вуглецевими нанотрубками гомогенізували роторним гомогенізатором протягом 2 хвилин. Одержану дисперсію ВНТ заливали у ванночку валка для нанесення дисперсії ВНТ. Порошок ТРГ засипали у живильник розрівнювача шару ТРГ. Фольгу терморозширеного графіту з рулону протягували між привідним валком і валками для нанесення композиції з вуглецевими нанотрубками, а потім - через нагрівальні печі, пристрій для нанесення порошку ТРГ, валки попередньої прокатки та остаточної (чистової) прокатки до пристрою змотування шаруватого вуглецевого матеріалу в рулон. Вмикали першу та другу нагрівальні печі і чекали їх виходу на робочий температурний режим. Після виходу нагрівальних печей на робочий температурний режим (для першої печі - 150 °C, для другої печі - 170 °C) вмикали привід валка для нанесення дисперсії ВНТ, вмикали привід розрівнювача шару ТРГ і починали процес виготовлення шаруватого вуглецевого матеріалу. На графітову фольгу наносили суцільним шаром дисперсію ВНТ товщиною шару 0,25 мм, нагрівали до 150 °C під час проходження графітової фольги через першу піч. Потім наносили шар терморозширеного графіту товщиною 12 мм і проводили первинну прокатку одержаного шаруватого вуглецевого матеріалу. У другій печі шаруватий вуглецевий матеріал нагрівали до температури 170 °C і проводили остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,25 мм. Виготовлений шаруватий вуглецевий матеріал намотували на гільзу. При досягненні необхідного діаметра рулону процес армування зупиняли. Полотно шаруватого вуглецевого матеріалу перед рулоном відрізали, край полотна армованої графітової фольги приклеювали смужками скотчу до рулону, рулон знімали з пристрою для намотування, зважували, маркували і відправляли на склад. Одержаний шаруватий вуглецевий матеріал мав такі характеристики: стисливість становила 53,4 %, а відновлюваність - 11,5 %. Приклади 2 та 3. Виготовлення шаруватого вуглецевого матеріалу здійснювали так, як описано у прикладі 1, за винятком того, що змінювали числові значення параметрів процесу у 2 UA 92773 U межах даних з формули корисної моделі. Числові параметри прикладів, а також властивості шаруватого вуглецевого матеріалу наведено у прикладах 2 та 3 таблиці. Таблиця 1 СпіввідноМаса Час Товщина Темпера- Товщина Темпера- Товщина шення Час № ВНТ диспергу- шару тура шару тура шаруватого Стисли- Відновлювода:акри- перемішуприкладу на вання, дисперсії першої порошку другої вуглецевого вість, % ваність, % лова вання, хв. 1 л, г хв. ВНТ, мм печі, °C ТРГ, мм печі, °C матеріалу дисперсія 1 2:1 2 10 2 0,25 150 12 170 0,25 53,4 11,5 2 2:0,75 0,5 8 0,5 0,05 155 2 165 0,17 52,3 10,7 3 2:1,5 5 15 5 0,5 155 10 170 0,20 54,5 12,3 5 10 15 Приклад 4. Для порівняння одержали зразок шаруватого вуглецевого матеріалу за прототипом. Стисливість одержаного зразка становила 50,7 %, а відновлюваність - лише 8,3 % Приклад 5. На шаруватий вуглецевий матеріал, одержаний за прикладом 1, додатково наносили суцільним шаром дисперсію ВНТ товщиною шару 0,25 мм, нагрівали до 150 °C під час проходження графітової фольги через першу піч. Потім наносили шар терморозширеного графіту товщиною 12 мм і проводили первинну прокатку одержаного шаруватого вуглецевого матеріалу. У другій печі шаруватий вуглецевий матеріал нагрівали до температури 170 °C і проводили остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,35 мм. Одержаний шаруватий вуглецевий матеріал мав такі характеристики: стисливість становила 55,6 %, а відновлюваність - 12,9 %. Приклади 6 та 7. Шаруватий вуглецевий матеріал виготовляли так, як описано у прикладі 5, за винятком того, що змінювали числові параметри способу у межах, заявлених у п. 3 формули корисної моделі. Використані параметри способу а також дані пружності одержаного шаруватого вуглецевого матеріалу наведено у прикладах 5-7 таблиці 2. Таблиця 2 Товщина Товщина Товщина Температура Температура № шару шару шаруватого Стисливість, Відновлюваність, першої другої прикладу дисперсії порошку вуглецевого % % печі, °C печі, °C ВНТ, мм ТРГ, мм матеріалу 5 0,25 150 12 165 0,35 55,6 12,9 6 0,05 155 2 170 0,25 54,7 12,1 7 0,5 155 10 170 0,45 56,6 13,6 20 25 Наведені приклади підтверджують досягнення заявленого технічного результату способу, що заявляється: Якщо для зразка шаруватого вуглецевого матеріалу, одержаного за прототипом, стисливість одержаного зразка становила 50,7 %, а відновлюваність - лише 8,3 %, то одержаний за способом, що заявляється, шаруватий вуглецевий матеріал мав підвищену пружність. Для зразків шаруватого вуглецевого матеріалу, одержаного в межах параметрів способу, що заявляється, стисливість становила 52,3-56,6 %, а відновлюваність - 10,7-13,6 %. Спосіб, що заявляється, можна здійснити з використанням стандартного технологічного обладнання без значних додаткових фінансових затрат. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Спосіб виготовлення шаруватого вуглецевого матеріалу, що включає приготування дисперсії вуглецевих нанотрубок, нанесення виготовленої дисперсії вуглецевих нанотрубок на поверхню листа розширеного графіту, який відрізняється тим, що для приготування дисперсії вуглецевих нанотрубок змішують протягом 0,5-5 хвилин воду й акрилову дисперсію в об'ємному співвідношенні 2:0,75-1,5, додають вуглецеві нанотрубки з розрахунку 8-15 г вуглецевих нанотрубок на 1 літр водно-акрилової суміші та гомогенізують протягом 0,5-5 хвилин, виготовлену дисперсію вуглецевих нанотрубок наносять на поверхню листа розширеного графіту суцільним шаром товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім додатково наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C, після цього проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,17-0,25 мм. 3 UA 92773 U 5 2. Спосіб за п. 1, який відрізняється тим, що для виготовлення шаруватого вуглецевого матеріалу як лист розширеного графіту беруть рулон фольги терморозширеного графіту з 3 густиною 0,3-1,0 г/см . 3. Спосіб за п. 1 або 2, який відрізняється тим, що на поверхню виготовленого шаруватого вуглецевого матеріалу додатково наносять шар дисперсії вуглецевих нанотрубок товщиною 0,05-0,5 мм, нагрівають до температури 150-155 °C, потім наносять шар порошку терморозширеного графіту товщиною 2-12 мм, проводять первинну прокатку одержаного шаруватого вуглецевого матеріалу, нагрівають до 165-170 °C, після чого проводять остаточну чистову прокатку одержаного шаруватого вуглецевого матеріалу до товщини 0,25-0,45 мм. 10 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюSementsov Yurii Ivanovych, Kartel Mykola Tymofiiovych, Yanchenko Volodymyr Volodymyrovych

Автори російськоюСеменцов Юрий Иванович, Картель Николай Тимофеевич, Янченко Владимир Владимирович

МПК / Мітки

Мітки: матеріалу, шаруватого, спосіб, вуглецевого, виготовлення

Код посилання

<a href="https://ua.patents.su/6-92773-sposib-vigotovlennya-sharuvatogo-vuglecevogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення шаруватого вуглецевого матеріалу</a>

Попередній патент: Спосіб формування на поверхні високодисперсних кремнеземів прищепленого модифікуючого шару із високим вмістом вуглецю

Наступний патент: Електрична система промислового електровоза

Випадковий патент: Паркувальний модуль