Сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості

Номер патенту: 93698

Опубліковано: 10.10.2014

Автори: Кузнєцова Тамара Леонідівна, Бродніковський Микола Павлович, Фірстов Сергій Олексійович, Крапівка Микола Олександрович, Оришич Іван Васильович

Формула / Реферат

Сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості, що містить ніобій, який відрізняється тим, що він додатково містить хром і ітрій при наступному співвідношенні компонентів, мас. %:

ніобій

0,9-1,1

хром

0,9-1,1

ітрій

0,05-0,1

цирконій

решта.

Текст

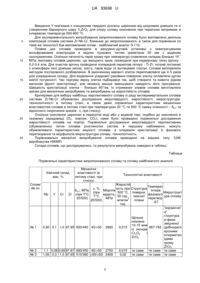

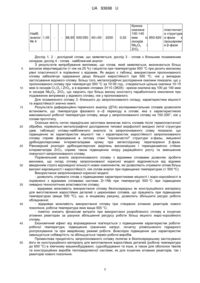

Реферат: Сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості містить цирконій, ніобій, хром і ітрій. UA 93698 U (54) СПЛАВ НА ОСНОВІ ЦИРКОНІЮ ПІДВИЩЕНОЇ МІЦНОСТІ ТА ЖАРО-КОРОЗІЙНОЇ СТІЙКОСТІ UA 93698 U UA 93698 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії сплавів високореакційних тугоплавких металів, а саме до сплавів цирконію, які використовують як конструкційні та жаро-корозійностійкі матеріали в промисловості, зокрема для атомних реакторів, а також, в силу своїх специфічних властивостей, можуть бути застосовані для хімічного машинобудування, суднобудування та інше. В даний час створення цирконієвих сплавів з високою жароміцністю і жаро-корозійною стійкістю являє особливий інтерес для атомної енергетики в зв'язку з розвитком атомних реакторів нового покоління, які працюють при температурі перегрітої пари вище 500 °C. Існуючі промислові сплави, які леговані, в основному, ніобієм, оловом та залізом, не можуть бути використані в реакторах з перегрітою парою через низькі антикорозійні і механічні властивості при температурі перегрітої пари (>400 °C). Відомий сплав, що містить у мас. %: ніобій 0,95-1,05; олово 1,10-1,30; залізо 0,30-0,40, цирконій - решта [Агеенкова Л.Е., Займовский А.С., Никулина А.В. Сплав на основе циркония // АС СРСР № 64815 (Su 1751222А1). С22С 16/00, 1970. Опубл. 30.07.92. Бюл. № 28.]. Виходячи із порівняно високих характеристик міцності, радіаційно-термічної повзучості сплаву та інших, які визначаються його складом і структурою (виділення в зернах αZr-фази інтерметалідів Zr, Nb, Fe), сплав використовується як матеріал для конструкційних елементів активної зони водоохолоджуваних енергетичних реакторів різного типу, робоча температура яких 300-380 ºС. Недоліком даного сплаву після реакторних досліджень виявилися нестабільність і розкид характеристик в'язкості руйнування за рахунок різного розміру, морфології і нерівномірності розподілу частинок інтерметалідів Zr, Nb, Fe в матриці, а також підвищена швидкість корозії при опромінюванні. Найбільш близьким аналогом за технічною суттю та результатом, що досягається, до пропонованої корисної моделі є сплав Э-110, який є основним конструкційним матеріалом для деталей активної зони і тепловиділяючих систем атомних енергетичних реакторів ВВЭР-1200 (АЭС-2006), що містить у мас. %: ніобій 0,95-1,05; цирконій - решта (ТУ95.166-98. Сплавы циркония в слитках; С.А. Никулин, А.Б. Рожков, А.В. Бабукин, О.Г. Перепелкина, Н.В. Лященко, Структура и сопротивление разрушению циркониевых сплавов для атомной енергетики // Металловедение и термическая обработка металлов. - № 5. - 2005. - С. 8-17). Не дивлячись на високі експлуатаційні характеристики та високу корозійну стійкість в високотемпературній воді при температурі 360 °C, цей сплав має окремі недоліки, в тому числі, недостатньо високу міцність та високу термічну та радіаційну повзучість. В основу корисної моделі "Сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості" поставлена задача удосконалення складу сплаву для підвищення характеристик міцності і жаро-корозійної стійкості при температурі вище 500 °C шляхом введення в сплав на основі цирконію, який містить ніобій, нових компонентів Сr та Y. Поставлена задача вирішується тим, що сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості, що містить ніобій, згідно з корисною моделлю, сплав додатково містить хром і ітрій при наступному співвідношенні компонентів, мас. %: ніобій - 0,9-1,1; хром - 0,9-1,1; ітрій - 0,05-0,1; цирконій - решта. Суть корисної моделі полягає в підвищенні механічних характеристик та жаро-корозійної стійкості запропонованого сплаву за рахунок зміни фазового складу і зміцнення αZr-фази замість частинок βZr-фази дрібнодисперсними рівномірно розташованими інтерметалідними частинками ZrCr2. Як показали лабораторні дослідження введення до складу відомого сплаву Э-110 хрому і ітрію значно поліпшують властивості сплаву. Введення в склад сплаву хрому наведеної кількості (складу наближеному до евтектоїдного для системи сплавів Zr-Cr) надало новому сплаву властивостей, яких не мають відомі цирконієві сплави, а саме: - більш високі характеристики міцності (за рахунок зміцнення αZr-фази сплаву рівномірно розподіленими дрібнодисперсними інтерметалідними частинками ZrCr2) при збереженні достатньої пластичности (за рахунок оптимального евтектоїдного складу сплаву системи Zr-Cr, співвідношення дисперсної литої структури і її морфології - "корзинчастої" структури); - технологічність і жаро-корозійна стійкість (за рахунок вузького интервалу кристалізації і фазового перетворення сплаву, а також за рахунок дисперсності і "корзинчастої" мікроструктури сплаву); - стабільний фазовий склад в інтервалі робочих температур, що забезпечує високу технологічність, в тому числі, зварних з'єднань, і рівномірність поглинання потоку радіаційного випромінювання всією поверхнею конструкції. 1 UA 93698 U 5 10 15 20 25 30 Введення Y пов'язане з очищенням твердого розчину цирконию від шкідливих домішок та зі створенням барьерного шару Y2ZrO5 для опору сплаву окисненню при термічних витримках в інтервалах температур 550-800 °C. Для експериментального випробування запропонованого сплаву було виплавлено декілька композицій сплавів системи Zr-Nb-Cr, близьких до запропонованого, а також для порівняння по такій же технології був виплавлений сплав - найближчий аналог Э-110. Плавки цих сплавів проводили в вакуумно-дуговій установці з невитрачуваним вольфрамовим електродом в мідних лункових тиглях діаметром 50 мм з водяним -1 охолодженням. Оскільки летючість парів хрому при температурі плавлення складає близько 10 МПа, виплавку сплавів цирконію, що вміщують хром, проводили при надмірному тиску аргону 0,2-0,4 атм. Для очистки аргону проводили попередній переплав гетеру - Ті-Zr, котрий поглинає з атмосфери печі домішки кисню, азоту, парів води та вуглецевих сполук. Сплави виплавляли методом послідовного розбавлення. В закінченому варіанті злиток переплавлявся ще 4-5 разів для усереднення складу. Для видалення усадкової раковини поверхню злитку оплавляли дугою малої потужності. Час підігріву верху злитка підбирався так, щоб створити та живити рідким металом фронт кристалізації, але якомога менше зменшувати швидкість його просування. Швидкість кристалізації злитка - близько 60°/хв. Із отриманих зливків сплавів виготовляли зразки для механічних випробувань та випробувань на жаростійкість сплавів. Критеріями для вибору найбільш перспективного сплаву із ряду експеримертальних сплавів системи Zr-Nb-Cr обумовлені дослідження мікротвердості, жаростійкості, мікроструктури, технологічності в литому стані, а також деякі порівняльні характеристики механічних властивостей сплавів в литому стані при температурах 20 °C та 500 °C (межу плинності – δ0,2 та відносного скорочення зразків - ε, при стиску). Оскільки окислення цирконію в перегрітій воді або у водяній парі, подібно до окислення в газовому середовищі (О2, повітря, СО2), нами було проведено порівняльні дослідження жаростійкості сплавів на повітрі. Порівняльні дослідження мікротвердості перспективних (обумовлених) литих сплавів розглянутих систем, в першому наближенні, можуть обумовлювати характеристики міцності сплавів, а інтервали кристалізації й фазового перетворення та морфологія мікроструктури сплаву -технологічність. Порівнювальні механічні випробування сплавів проводили на машині типу 1246 виробництва НІКІМП. Склади сплавів, що досліджувались, та результати випробувань наведені в таблиці. Таблиця Порівняльні характеристики запропонованого сплаву та сплаву-найближчого аналога Хімічний склад, мас. % Сплав/ № пп Nb Y №1 0,95 0,1 №2 №3 1,1 0,08 1,05 0,3 Механічні властивості (в литому стані, при стиску) Технологічні властивості Жаростій Температ ε, % кість при Структура δ0,2, МПа, Мікротв . інтерв. (при 500 °C, поверхи, Мікрострукт Сr Zr (при Т°С ердість, фазового Т°С 50 год., окисної ура сплаву 20/500) МПа перетвор 2 20/500) мгм/см плівки . ΔT год. "корзинчат а" структура Щільна α-фази, окалина зміцненої 10-15 мкм 1,0 97,95 650/440 45/>50 2800 0,015 867-765 дрібнодисп із оксидів ерсними Сr2О3 і інтерметал ZrО2 ідами хрому ZrCr2 0,95 97,87 680/450 45/>50 2750 0,015 те саме те саме те саме 1,0 97,65 510/360 >50/>50 2400 0,02 те саме те саме те саме 2 UA 93698 U Найб. аналог 1,05 №4 5 10 15 20 25 30 35 40 45 50 98,95 500/350 40/>50 2200 0,02 Крихка окалина пластинчат 100-140 а структура мкм із 850-620 α-фази з оксидів прошаркам Nb2O5 і и β-фази ZrO2 Дослід 1, 2 - дослідний сплав, що заявляється; дослід 3 - сплав з близьким позамежним складом; дослід 4 - сплав - найближчий аналог. З результатів випробування випливає, що сплав, який заявляється, визначається більш високою мікротвердістю (> ніж на 25 %) і міцністю при температурах 500 °C при досить високому рівні пластичності в порівнянні з відомим. Як видно з таблиці, використання пропонованого сплаву забезпечує одержання дещо більшої жаростійкості при 500 ºС, ніж у випадках застосування відомого сплаву. Більш того, металографічні дослідження окалини показали, що у пропонованого сплаву при температурі 500 °C за 10-50 год., створюється щільна окалина 10-15 мкм із оксидів Сr2О3 і ZrО2, а в відомих сплавах Э110 (Э635) - крихка окалина від 100 до 140 мкм із оксидів Nb2O5, ZrО2, що свідчить про більш високу константу параболічного окислення при подовжених витримках у відомого сплаву, ніж у пропонованого. Для позамежного сплаву 3, близького до запропонованого складу, характеристики міцності та жаростійкості значно нижчі. Результати диференційно-термічного аналізу (ДТА) експериментальних сплавів дозволили встановити, що температура фазового α→β переходу в сплаві, яка є характеристикою максимальної робочої температури сплаву, вище у запропонованого сплаву на 150-200°, ніж у сплаві-прототипу. Оскільки якість литих передільних заготовок визначає якість сплавів після термопластичної обробки, порівняльні металографічні дослідження типової морфології вихідної литої структури (див. таблицю) сплаву-найближчого аналога та запропонованого славу показали, що підвищенню як характеристик міцності так і характеристик жаростійкості запропонованого сплаву сприяє формування в литому стані "корзинчастої" структури α-фазы, зміцненої дрібнодисперсними інтерметалідами хрому при евтектоїдному перетворенні β-фази. Рівномірний розподіл дрібнодисперсних виділень високоміцних і термодинамічно стійких інтерметалідів ZrCr2 сприяє також підвищенню опору радіаційного росту та зменшенню повзучості запропонованого сплаву. Порівняльний аналіз запропонованого сплаву з відомими сплавами дозволяє зробити висновок, що склад сплаву запропонованої корисної моделі відрізняється від відомих введенням строго відповідної кількості нових компонентів, які дозволяють отримати сплав більш високої жароміцності і жаростійкості, ніж сплав-аналог при підвищених температурах (> 500 ºС). Використання запропонованої корисної моделі: - дозволить отримати сплав з підвищеними характеристиками міцності і жаро-корозійності в порівнянні з відомими сплавами системи Zr-1Nb при температурі 500 °C при підвищених ливарно-технологічних властивостях сплаву; - відкриває можливість використання сплаву безпосередньо як конструкційного матеріалу для виготовлення жаростійких деталей з цирконієвих сплавів, що працюють при підвищених температурах (вище 500 ºС), що, в кінцевому рахунку, дозволить збільшити ресурс роботи обладнання; - відкриває можливість використання сплаву при створенні атомних реакторів нового покоління, робоча температура яких вище 500 °C; - помітно знизить фінансові витрати при використанні розробленого сплаву в існуючих атомних реакторах за рахунок збільшення ресурсу роботи більш міцного жаро-корозійного сплаву. Економічний ефект від впровадження пов'язується з підвищенням характеристик роботи: робочої температури, підвищення граничних напруг, початку уповільненого гідридного розтріскування та при аварійному режимі роботи. Внаслідок підвищення цих характеристик зменшується собівартість та збільшується термін роботи виробів. Промислова придатність запропонованого сплаву полягає в безпосередньому застосуванні його як конструкційного матеріалу для виготовлення жаростійких деталей (робоча температура до 600 °C) в хімічному машинобудуванні, суднобудуванні та інше, а також для оболонок твелів та конструкційних виробів тепловиділяючої системи, як для існуючих атомних реакторів, так і реакторів нового покоління. 3 UA 93698 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості, що містить ніобій, який відрізняється тим, що він додатково містить хром і ітрій при наступному співвідношенні компонентів, мас. %: ніобій 0,9-1,1 хром 0,9-1,1 ітрій 0,05-0,1 цирконій решта. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюFirstov Serhii Oleksiiovych, Brodnikovskyi Mykola Pavlovych

Автори російськоюФирстов Сергей Алексеевич, Бродниковский Николай Павлович

МПК / Мітки

МПК: C22C 16/00

Мітки: підвищеної, стійкості, сплав, основі, жаро-корозійної, міцності, цирконію

Код посилання

<a href="https://ua.patents.su/6-93698-splav-na-osnovi-cirkoniyu-pidvishheno-micnosti-ta-zharo-korozijjno-stijjkosti.html" target="_blank" rel="follow" title="База патентів України">Сплав на основі цирконію підвищеної міцності та жаро-корозійної стійкості</a>

Попередній патент: Стрічковий конвеєр

Наступний патент: Пристрій стрічкообв’язувальний

Випадковий патент: Спосіб діагностики стану "гострий живіт"