Пристрій для гідрозбивання окалини

Номер патенту: 97007

Опубліковано: 25.02.2015

Автори: Добряк Володимир Дмитрович, Угрюмов Юрій Дмитрович, Степаненко Олександр Миколайович

Формула / Реферат

1. Пристрій для гідрозбивання окалини, що містить кільцевий колектор, оснащений форсунками, який відрізняється тим, що кожна форсунка закріплена в корпусі, сполученому з направляючою втулкою, яка сполучена з направляючим циліндром, жорстко закріпленим в стінці колектора, а в стінці направляючого циліндра встановлений гвинт з можливістю стопоріння переміщення направляючої втулки.

2. Пристрій для гідрозбивання окалини за п. 1, який відрізняється тим, що корпус форсунки сполучений з направляючою втулкою за допомогою нарізного з'єднання і кільця-ущільнювача з діаметром d1, а направляюча втулка сполучена з направляючим циліндром за допомогою нарізного з'єднання і кільця-ущільнювача з діаметром d2, причому d2>d1.

Текст

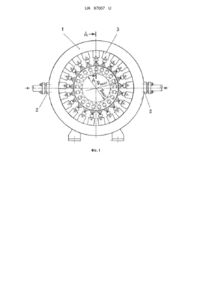

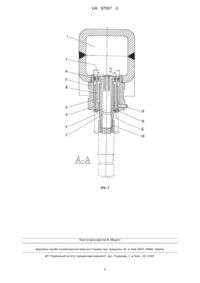

Реферат: Пристрій для гідрозбивання окалини містить кільцевий колектор, оснащений форсунками. Кожна форсунка закріплена в корпусі, сполученому з направляючою втулкою, яка сполучена з направляючим циліндром, жорстко закріпленим в стінці колектора, а в стінці направляючого циліндра встановлений гвинт з можливістю стопоріння переміщення направляючої втулки. UA 97007 U (12) UA 97007 U UA 97007 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії, а саме до пристроїв для гідрозбивання окалини з гарячих сталевих виробів і заготовок, зокрема - із злитків круглого перерізу в трубопрокатних цехах перед прошивкою або елонгуванням, а також може бути використана в машинобудівній промисловості при видаленні окалини з поверхні виробів подовженої форми (валів, штанг, колон) з великою номенклатурою розмірів поперечного перерізу. Відомий колектор для обробки гідрозбиванням довгих виробів переважно круглого поперечного перерізу, у якому колектор виконаний з суцільною кільцевою щілиною, що створює конусоподібний струмінь, що сходиться, з тонкою смугою збиву [див. Міхєєв В.Α., Павлов О.Μ. Гідрозбивання окалини в прокатних цехах - М.: Металургія, 1964. - с. 100] Недоліком відомого пристрою є вузький діапазон розмірів поперечного перерізу виробів, унаслідок неможливості регулювання оптимальної відстані від вихідного перерізу сопла до оброблюваної поверхні, що призводить до великих витрат води високого тиску. Відомий пристрій для закалювання труб [А.С. СРСР № 789607 МПК3 С21D1/62, "Пристрій для закалювання труб", Б.В. № 47, 1980 р.], що містить коаксіально розташовані колектори з соплами, нахиленими під гострим кутом за ходом руху труби, причому кут встановлення сопел внутрішнього колектора виконаний таким, що зменшується за ходом руху труби, а кут встановлення сопел складає від 45° до 15°. Недоліком відомого пристрою є вузький діапазон розмірів поперечного перерізу виробу внаслідок неможливості регулювання відстані від вихідного перерізу сопла до поверхні виробу, що обробляється, а також великі витрати води високого тиску. Найбільш близьким до пропонованого пристрою по його технічній суті і технічному результату, що досягається, є пристрій, відомий з А.С СРСР № 250095, МПК В21В 26/01, "Пристрій для охолодження прокату", Б.В. № 26,1969 р., що містить секції охолоджувальних проводок з форсунками і колектором, який виконаний несучим, спільним для усіх секцій проводок, та поворотним, а окремі для кожного профілю прокату проводки, змонтовані безпосередньо на поворотному колекторі та обладнані окремими засувками. Суттєвими ознаками найближчого аналога, які збігаються з суттєвими ознаками пропонованого пристрою, є кільцевий колектор, оснащений форсунками. Недоліком найближчого аналога є наступне: Відомо, що найбільший вплив на повноту видалення окалини з гарячих сталевих виробів чинить питомий тиск струменя (імпект) на оброблювану поверхню, який, у свою чергу, найбільшою мірою (за інших рівних умов) залежить від відстані між соплом форсунки і поверхнею. Тому у разі, коли оброблюваний виріб має мінімальний діаметр, тоді відстань від сопел кільцевого колектора з нерухомо закріпленими форсунками до поверхні виробів є максимальною, а якість очищення поверхні від окалини низька. Із збільшенням діаметра оброблюваного виробу в колекторі з нерухомо закріпленими форсунками спочатку зменшуватиметься ступінь перекриття струменів сусідніх форсунок, а потім з'являться необроблені подовжні смуги на поверхні виробу. Уникнути цього можна було б збільшенням кількості форсунок, але тоді процес стає неекономічним або навіть неможливим із-за збільшення витрати води високого тиску і небезпеки переохолодження виробу. Таким чином, через відсутність можливості регулювання положення форсунки у напрямі до центру або від центру оброблюваного виробу, діапазон розмірів (діаметрів) виробів, що обробляються одним колектором, обмежений, а розширення діапазону виробів вимагає збільшення кількості форсунок, що викликає збільшення витрати води і переохолодження виробу. В основу корисної моделі поставлено задачу удосконалити конструкцію пристрою для гідрозбивання окалини шляхом надання можливості регулювання оптимальної відстані від сопел форсунок до оброблюваної поверхні для кожного типорозміру виробу, що дозволяє розширити діапазон розмірів поперечного перерізу (діаметрів) оброблюваних гідрозбиванням виробів, а також забезпечує підвищення якості очищення виробів і зменшення витрати води високого тиску на їх обробку. Поставлена задача вирішується тим, що в пристрої для гідрозбивання окалини, що містить кільцевий колектор, оснащений форсунками, згідно з корисною моделлю, кожна форсунка закріплена в корпусі, сполученому з направляючою втулкою, яка сполучена з направляючим циліндром, жорстко закріпленим в стінці колектора, а в стінці направляючого циліндра встановлений гвинт з можливістю стопоріння переміщення направляючої втулки. Причому, корпус форсунки сполучений з направляючою втулкою за допомогою нарізного з'єднання і кільця-ущільнювача з діаметром d1, а направляюча втулка сполучена з направляючим циліндром за допомогою нарізного з'єднання і кільця-ущільнювача з діаметром d2, причому d2>d1. 1 UA 97007 U 5 10 15 20 25 30 35 40 45 50 Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі, що заявляється, та технічним результатом, що досягається, полягає у наступному. Можливість обробки гідрозбиванням усього сортаменту виробів по зовнішньому діаметру, забезпечується регулюванням положення кожної форсунки відносно осі виробу, що досягається за рахунок можливості переміщення корпусу форсунки в направляючій втулці за допомогою нарізного з'єднання. При цьому форсунка жорстко з'єднана з корпусом, а направляюча втулка, в свою чергу, з'єднана з направляючим циліндром також за допомогою нарізного з'єднання. Причому направляючий циліндр жорстко закріплений в стінці колектора. Герметизація з'єднань корпусу, направляючої втулки та направляючого циліндра забезпечується кільцямиущільнювачами. Регулювання положення форсунок відносно осі виробу при зміні його зовнішнього діаметра забезпечує, з одного боку, оптимальну відстань між соплом форсунки та оброблюваною поверхнею виробу, що поліпшує видалення окалини за рахунок оптимального тиску струменя рідини, а, з іншого боку, дозволяє застосовувати меншу кількість форсунок для обробки усього діапазону виробів. В цьому разі навіть при меншій кількості форсунок забезпечується необхідний ступінь перекриття струменя рідини по усьому периметру виробів різного розміру. Це дозволить зменшити витрати рідини високого тиску без погіршення якості видалення окалини. Корисна модель пояснюється кресленнями, де на фіг. 1 показаний пристрій для гідрозбивання окалини з кільцевим колектором і регульованими форсунками; на фіг. 2 - розріз по А-А на фіг. 1 вузла кріплення форсунки. Пристрій для гідрозбивання окалини містить кільцевий коллектор, що складається з кільцевої ємності 1, зокрема прямокутного перерізу, що має не менше двох підведень 2 води високого тиску, і розрахункову кількість вузлів 3 кріплення; форсунок 4 (фіг. 2), направлених по нормалі до оброблюваної поверхні виробу, діаметр якого може знаходитися в межах від Dмін до Dмакс. Кожен вузол кріплення містить власне форсунку 4, корпус 5 кріплень форсунки, сполучений за допомогою нарізного з'єднання 6 і кільця - ущільнювача 7 з направляючою втулкою 8. Втулка 8 за допомогою нарізного з'єднання 9 і кільця-ущільнювача 10 з діаметром d2, більшим, ніж діаметр d1 кільця-ущільнювача 7, сполучена з направляючим циліндром 11, жорстко закріпленим, наприклад, за допомогою роз'ємного нарізного з'єднання, в стінці кільцевої порожнини 1, зверненої до виробу, що оброблюється. Форсунка 4 закріплена в корпусі 5 накидною гайкою 12. У стінку направляючого циліндра 11 встановлений настановний гвинт 13, що упирається в канавку направляючої втулки 8. До торцевої поверхні втулки 8 кріпиться обмежувальне кільце 14, а в проточку корпусу 5 форсунок вставлена упорна швидкознімна шайба 15. Пристрій, що заявляється, працює наступним чином. Положення форсунок, наведене на фіг. 1, 2 суцільними лініями, є вихідним. У цьому положенні корпус 5 форсунок 4 встановлений в направляючу втулку 8 до зіткнення упорної шайби 15 з торцем втулки. Направляюча втулка 8 вставлена до направляючого циліндра 11 до зіткнення обмежувального кільця 14 з торцем циліндра. У цьому положенні обробляються гідрозбиванням вироби максимального діаметри. При цьому питомий тиск струменя складає нижній допустимий рівень, тобто 0,54 н (при використанні форсунок "Skalemaster"). мм2 При включенні пристрою вода високого тиску з кільцевої порожнини через вузькі подовжні щілини форсунки 4 (щілинний фільтр) надходить всередину форсунки, де встановлений так званий ламінатор (на кресленнях не показаний), який усуває турбулентність потоку, і далі через сопло вода у вигляді плоского струменя досягає оброблюваної поверхні виробу. При цьому всі сопла орієнтовані так, що плоскість струменя повернена навколо осі форсунки на кут близько 15°, щоб забезпечувалося приблизно 10 % перекриття сусідніх струменів і проміжок між ними. При необхідності зміни положення форсунки спочатку викручують (укручують) корпус 5 при зафіксованій від викручування (укручування) втулці 8 за допомогою гвинта 13, а потім викручують (укручують) втулку 8 за допомогою корпусу 5, для чого гвинт 13 викручується з канавки на втулці 8. Величина переміщення форсунок з одного положення в інше може визначатися розрахунково по формулі 55 S Ri Ri 1 K , де R i - радіус попереднього виробу, на який була налаштована форсунка; 2 UA 97007 U Ri 1 - радіус наступного виробу, на який треба налаштувати форсунку; Sпол - постійний множник для конкретного колектора; Sмакс Sмин Sпов - повне переміщення форсунки, визначуване по формулі. Причому, при переході на обробку виробу з більшим радіусом перерізу, форсунки переміщають на величину S від центра виробу, а при переході на обробку виробу з меншим радіусом перерізу форсунки переміщають на величину S до центра виробу. Запропонована корисна модель дозволяє розширити діапазон розмірів поперечного перерізу (діаметрів) виробів, що підлягають обробці, а також забезпечує підвищення якості їх очищення і зменшення витрати води високого тиску. K 5 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 1. Пристрій для гідрозбивання окалини, що містить кільцевий колектор, оснащений форсунками, який відрізняється тим, що кожна форсунка закріплена в корпусі, сполученому з направляючою втулкою, яка сполучена з направляючим циліндром, жорстко закріпленим в стінці колектора, а в стінці направляючого циліндра встановлений гвинт з можливістю стопоріння переміщення направляючої втулки. 2. Пристрій для гідрозбивання окалини за п. 1, який відрізняється тим, що корпус форсунки сполучений з направляючою втулкою за допомогою нарізного з'єднання і кільця-ущільнювача з діаметром d1, а направляюча втулка сполучена з направляючим циліндром за допомогою нарізного з'єднання і кільця-ущільнювача з діаметром d2, причому d2>d1. 3 UA 97007 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтепаненко Александр Николаевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: C21D 1/00, B21B 45/04

Мітки: гідрозбивання, пристрій, окалини

Код посилання

<a href="https://ua.patents.su/6-97007-pristrijj-dlya-gidrozbivannya-okalini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для гідрозбивання окалини</a>

Попередній патент: Опалубка з рухомим модулем для бетонування монолітних конструкцій

Наступний патент: Спосіб передачі оперативного повідомлення про виникнення пожежі транспортних засобів

Випадковий патент: Блок насадки градирні