Спосіб одержання карбідів металів перехідної групи

Номер патенту: 97890

Опубліковано: 26.03.2012

Автори: Сизоненко Ольга Миколаївна, Зайченко Андрій Дмитрович, Райченко Олександр Іванович, Торпаков Андрій Сергійович, Липян Євген Васильович, Баглюк Геннадій Анатолійович, Тафтай Едуард Іванович

Формула / Реферат

Спосіб одержання карбідів перехідних металів шляхом твердофазного синтезу при ударно-хвильовій дії на вихідний матеріал, який відрізняється тим, що як вихідний матеріал використовують суспензію порошку перехідного металу або композиції перехідних металів та 5-8 % вуглецю в вуглеводневій рідині при співвідношенні твердої і рідкої фази від 1:3 до 1:30, а твердофазний синтез проводять при дії на суспензію високовольтними електричними розрядами напругою ³ 50 кВ, швидкістю зростання струму ³ 6 ГА/с та питомою енергією від 1000 до 4000 кДж/л.

Текст

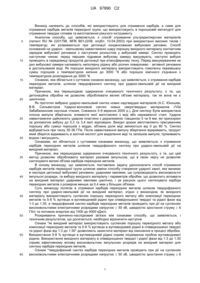

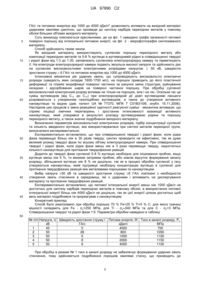

Реферат: Винахід належить до галузі одержання карбідів металів перехідної групи, що використовують в порошковій металургії для одержання твердих сплавів та виготовлення ріжучого інструменту. Спосіб одержання карбідів перехідних металів шляхом твердофазного синтезу при ударнохвильовій дії на вихідний матеріал: суспензію порошку перехідного металу або композиції перехідних металів та 5-8 % вуглецю в вуглеводневій рідині при співвідношенні твердої і рідкої фази від 1:3 до 1:30, причому твердофазний синтез проводять при дії на суспензію високовольтними електричними розрядами напругою 50 кВ, швидкістю зростання струму 6 UA 97890 C2 (12) UA 97890 C2 ГА/с та питомою енергією від 1000 до 4000 кДж/л. Використання винаходу дозволяє синтезувати карбіди перехідних металів з розміром менше за 0,4 мкм у більших об'ємах. UA 97890 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способів, які використовують для отримання карбідів, а саме для отримання карбідів металів перехідної групи, що використовують в порошковій металургії для отримання твердих сплавів та виготовлення ріжучого інструменту. Аналогом способу, що заявляється, є спосіб отримання ультрадисперсних матеріалів (патент RU № 2201798, МПК B01J3/08, опубл. 10.04.2003) при використанні високих тисків і температур, які розвиваються при детонації конденсованих вибухових речовин. Спосіб оснований на ударно - хвильовому навантаженні шару порошку вихідного матеріалу контактним зарядом вибухової речовини з наступним розльотом у вибуховій камері. Синтез проводять наступним чином: перед першим підривом вибухову камеру вакуумують, наступні вибухи проводять в середовищі продуктів детонації при атмосферному тиску. Перед вакуумуванням на дно вибухової камери наливають неполярну рідину або розчин поверхнево - активної речовини в дистильованій воді. Як порошок вихідного матеріалу використовують гомогенну перемішану суміш порошків з температурою кипіння до 3000 °К або порошок хімічного з'єднання з температурою розкладання до 3000 °К. Ознакою, яка збігається з суттєвою ознакою винаходу, що заявляється, є отримання карбідів перехідних металів, шляхом твердофазного синтезу при ударно-хвильовій дії на вихідний матеріал. Причиною, яка перешкоджає одержанню очікуваного технічного результату, є те, що детонаційна обробка не дозволяє оброблювати великі об'єми матеріалу, так як вона не є циклічною. Як прототип вибрано ударно-хвильовий синтез нових надтвердих матеріалів (А.С. Юношев, В.В. Сильвестров Ударно-волновой синтез новых сверхтвердых материалов //VШ Забабахинские научные чтения, Снежинск 5-9 вересня 2005 р.), Для синтезу була використана плоска ампула зберігання, елементи якої виготовлені з міді або нержавіючої сталі. Ударне навантаження здійснюють ударом пластини з дюралюмінію товщиною 5 чи 8 мм, які прискорені за допомогою вибуху до 5,3 та 3,4 км/с відповідно. Вихідні зразки виготовляють пресуванням порошку або суміші порошків з міддю, об'ємна доля міді змінюється від 0 до 80 %. Синтез відбувається при тиску 35-36 ГПа. Після навантаження ампулу зберігання відкривають, продукт який зберігся відмивають в азотній кислоті для видалення міді та залишків ампули, промивають водою і висушують. Ознаками, які збігаються з суттєвими ознаками винаходу, що заявляється, є отримання карбідів перехідних металів шляхом твердофазного синтезу при ударно-хвильовій дії на вихідний матеріал. Причиною, яка перешкоджає одержанню очікуваного технічного результату, є те, що цей метод дозволяє оброблювати матеріал разовим імпульсом, що в свою чергу не дозволяє синтезувати великі об'єми карбідів перехідних металів. В основу винаходу, що заявляється, поставлено задачу удосконалити спосіб отримання карбідів металів перехідної групи шляхом заміни способу створення ударної хвилі, яка виникає в наслідок детонації вибухової речовини, ударними хвилями, що супроводжують високовольтні імпульсні розряди, та вибору вихідного матеріалу і параметрів обробки, що дозволить впливати на вихідний матеріал ударними хвилями циклічно, і за рахунок цього синтезувати карбіди перехідних металів з розміром менше за 0,4 мкм у більших об'ємах. Суть винаходу полягає в отриманні карбідів перехідних металів шляхом твердофазного синтезу при ударно-хвильовій дії на вихідний матеріал, згідно з винаходом, як вихідного матеріалу використовують суспензію порошку перехідного металу або композиції перехідних металів та 5-8 % вуглецю в вуглеводневій рідині при співвідношенні твердої та рідкої фази від 1:3 до 1:30, а твердофазний синтез карбідів перехідних металів проводять при дії на суспензію високовольтними електричними розрядами напругою 50 кВ, швидкістю зростання струму 6 ГА/с та питомою енергією від 1000 до 4000 кДж/л. Розкриваючи причинно-наслідковий зв'язок між ознаками способу, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. Ознаки "як вихідний матеріал використовують суспензію порошку перехідного металу або композиції перехідних металів та 5-8 % вуглецю в вуглеводневій рідині в співвідношенні твердої та рідкої фази від 1:3 до 1:30" дозволяють захистити матеріал від окиснення в процесі обробки. Використання 5-8 % вуглецю в вуглеводневій рідині сприяє ініціюванню пробою вуглеводневої рідини. Використання вихідного матеріалу в співвідношенні твердої і рідкої фази від 1:3 до 1:30 сприяє ефективному впливу високовольтних імпульсних розрядів на вихідний матеріал для синтезу карбідів перехідних металів. Ознаки "твердофазний синтез карбідів перехідних металів проводять при дії на суспензію високовольтними електричними розрядами напругою 50 кВ, швидкістю зростання струму 6 1 UA 97890 C2 5 10 15 20 25 30 35 40 45 ГА/с та питомою енергією від 1000 до 4000 кДж/л" дозволяють впливати на вихідний матеріал ударними хвилями циклічно, що призведе до синтезу карбідів перехідних металів у повному обсязі більших об'ємах вихідного матеріалу. Суть винаходу пояснюється кресленнями, де на фіг. 1 наведено графік залежності питомої поверхні порошку від інтегральної питомою енергії, на фіг. 2 - мікрофотографія синтезованого матеріалу. Спосіб здійснюють таким чином. Як вихідний матеріалу використовують суспензію порошку перехідного металу або композиції перехідних металів та 5-8 % вуглецю в вуглеводневій рідині в співвідношенні твердої і рідкої фази від 1:3 до 1:30, заповнюють суспензією електророзрядну камеру та герметизують її. На електроди електророзрядної камери подають імпульси високої напруги та здійснюють дію на суспензію високовольтними електричними розрядами напругою 50 кВ, швидкістю зростання струму 6 ГА/с та питомою енергією від 1000 до 4000 кДж/л. Інтенсивна механічна дія ударних хвиль, що супроводжують високовольтні електричні розряди (швидкість яких складає 1600-1700 м/с), на порошок приводить до його пластичної деформації та сприяє модифікації поверхні частинок за рахунок зміни структури, руйнування оксидних і адсорбованих шарів на поверхні частинок порошку. При обробці суспензії високовольтний електричний розряд впливає не тільки на порошок, але і на гас. Оскільки гас це суміш вуглеводнів (від С12 до С15) при електророзрядній дії довгі вуглеводневі ланцюги розриваються з утворенням газоподібних вуглеводнів, а також до утворення активного нановуглецю та водню (див. патент UA № 77370, МПК 7 С01В31/06, опубл. 15.11.2006). Наслідком цих процесів є зміна реакційної здатності реагуючої суміші - механічна активація, що сприяє ініціації хімічних перетворень і зростанню інтенсивності взаємодії активного нановуглецю, який утворився в результаті розпаду вуглеводневою рідини та порошку перехідного металу, а також значне подрібнення вихідного матеріалу. Визначення параметрів високовольтних електричних розрядів, підбір концентрації суспензії та кількість введеного вуглецю, яка використовувалася при синтезі металів перехідної групи, визначалися експериментально. Експериментально встановлено, що при співвідношенні твердої і рідкої фази, коли рідка фаза перевищує більш ніж в 30 разів тверду, синтез проводити не ефективно, так як дуже великий розкид твердої фази по всьому об'єму електророзрядної камери. При співвідношенні твердої і рідкої фази, коли рідка фаза менш ніж в 3 рази перевищує тверду, недостатньо кількості нановуглецю для протікання твердофазних реакцій. Додаток до твердої фази суспензії 5-8 % вуглецю необхідно для ініціювання пробою, якщо вуглецю менш ніж 5 %, то виникає затримка пробою, або зовсім відсутнє формування каналу розряду, збільшення вуглецю ніж 8 % не доцільно, так як в процесі обробки суспензії з гасу утворюється нановуглець, який підтримує необхідну концентрацію вуглецю в суспензії для протікання твердофазних реакцій між металевими порошками та нановуглецем. Вибір напруги 50 кВ та швидкості зростання струму 6 ГА/с пов'язані з необхідністю створення хвиль стиснення в середовищі, які є ударними і впливають на диспергування матеріалу та протікання твердофазних реакцій. Експериментально встановлено, що питомої інтегральної енергії менш ніж 1000 кДж/л не достатньо для синтезу карбідів перехідних металів в повному обсязі, а використання питомої інтегральної енергії більш ніж 4000 кДж/л не доцільно, так як цієї енергії цілком достатньо щоб весь матеріал подрібнився та прореагував з нановуглецем. Конкретний приклад Спосіб було реалізовано при обробці порошку 70 % Fe+25 % Ti+5 % C, для якого границі міцності складають для Fe - σр=250 МПа, для Ті - σр=340 МПа та для С - σр=3 МПа. Співвідношення твердої та рідкої фази 1:5. Параметри обробки наведено в таблиці 50 № п/п Напруга, U Швидкість зростання струму І Питома енергія, W Тиск в каналі розряду. Рк кВ ГА/с кДж/л МПа 1 45 5 4000 700 2 50 28 800 1050 3 50 6 1000 1100 4 50 8 2000 1150 5 50 6 4000 1100 При обробці в режимі № 1 тиск в каналі розряду не забезпечує формування ударних хвиль стиснення, тому здійснюється подрібнення порошків хвилями стиску, що призводить до 2 UA 97890 C2 5 10 15 20 здрібнення частинок до розміру 3 мкм. При цьому не відбувається твердофазних реакцій в між металевими порошками та нановуглецем. Обробка в режимі № 2 забезпечує швидкість зростання струму 28 ГА/с сприяє, забезпеченню тиску в каналі розряду Рk = 1050 МПа та формування ударних хвиль, але дає незначні результати синтезу карбідів перехідних металів, тому що при питомій енергії 800 кДж/л середній діаметр порошку становить 1,5 мкм, цього недостатньо для повного протікання твердофазних реакцій. Обробка в режимі № 3, який забезпечує швидкість зростання струму 6 ГА/с, сприяє забезпеченню тиску в каналі розряду Рk =1100 МПа при питомій енергії 1000 кДж/л, дозволила зменшити середній діаметр частинок порошку від Dn= 15 мкм до Dn= 0,3 мкм та синтезувати до 80 % Fe3C і ТіС. Збільшення швидкості зростання струму (режим № 4) до 8 ГА/с при питомій енергії 2000 кДж/л дозволило зменшити розмір частинок до 0,4 мкм та синтезувати Fe3C, TiC у повному обсязі. Збільшення питомій енергії 4000 кДж/л (режим № 5) дозволила при швидкості зростання струму 6 ГА/с зменшити розмір частинок до 0,4 мкм та синтезувати Fe3C, ТіС у повному обсязі. На фіг. 1 показано як збільшується питома поверхня порошку в залежності від питомої енергії високовольтних електричних розрядів. На фігурі 2 показана мікрофотографія синтезованого матеріалу. Рентгеноструктурний аналіз показує, що у всій масі дослідженого порошку в рентгенівському спектрі зразків чітко фіксується поява ліній карбідів Fe3C і ТіС. Таким чином використання способу дозволить впливати на вихідний матеріал ударними хвилями циклічно і за рахунок цього синтезувати карбіди перехідних металів з розміром менше за 0,4 мкм у більших об'ємах. 25 ФОРМУЛА ВИНАХОДУ 30 Спосіб одержання карбідів перехідних металів шляхом твердофазного синтезу при ударнохвильовій дії на вихідний матеріал, який відрізняється тим, що як вихідний матеріал використовують суспензію порошку перехідного металу або композиції перехідних металів та 58 % вуглецю в вуглеводневій рідині при співвідношенні твердої і рідкої фази від 1:3 до 1:30, а твердофазний синтез проводять при дії на суспензію високовольтними електричними розрядами напругою 50 кВ, швидкістю зростання струму 6 ГА/с та питомою енергією від 1000 до 4000 кДж/л. 3 UA 97890 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of metal carbides of transition group

Автори англійськоюSyzonenko Olha Mykolaivna, Taftai Eduard Ivanovych, Raichenko Oleksandr Ivanovych, Bahliuk Hennadii Anatoliiovych, Torpakov Andrii Serhiiovych, Lypian Yevhen Vasyliovych, Zaichenko Andrii Dmytrovych

Назва патенту російськоюСпособ получения карбидов металлов переходной группы

Автори російськоюСизоненко Ольга Николаевна, Тафтай Эдуард Иванович, Райченко Александр Иванович, Баглюк Геннадий Анатольевич, Торпаков Андрей Сергеевич, Липян Евгений Васильевич, Зайченко Андрей Дмитриевич

МПК / Мітки

МПК: B82B 3/00, C01B 31/30, B01J 3/06, B22F 9/14

Мітки: металів, перехідної, групи, спосіб, одержання, карбідів

Код посилання

<a href="https://ua.patents.su/6-97890-sposib-oderzhannya-karbidiv-metaliv-perekhidno-grupi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання карбідів металів перехідної групи</a>

Попередній патент: Спосіб цифрового аерокосмічного знімання

Наступний патент: Спосіб виробництва надтонкого печива з гладкою поверхнею

Випадковий патент: Стенд для дослідження викопуючих робочих органів збиральних машин