Колесо

Номер патенту: 97933

Опубліковано: 10.04.2015

Автори: Канов Геннадій Лаврентійович, Ганкевич Валентин Феодосійович

Формула / Реферат

Колесо, що включає маточину, обід, складову з внутрішню пружною частиною реборду, сполучену з конусоподібним профілем катання обода, яке відрізняється тим, що внутрішня частина складової реборди виконана у формі пружного U-подібного кільця із змінним профілем у поперечному перерізі, як по товщині стінки, так і по кривизні ділянок, що сполучаються, внутрішній торець якого зафіксований в пазу реборди, а зовнішній кінець розміщений з можливістю пружного переміщення в діапазоні від 0 до 10 мм щодо конусоподібного профілю катання обода в момент контакту з рейкою.

Текст

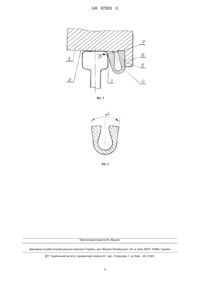

Реферат: Колесо, що включає маточину, обід, складову з внутрішню пружною частиною реборду, сполучену з конусоподібним профілем катання обода, причому внутрішня частина складової реборди виконана у формі пружного U-подібного кільця із змінним профілем у поперечному перерізі, як по товщині стінки, так і по кривизні ділянок, що сполучаються, внутрішній торець якого зафіксований в пазу реборди, а зовнішній кінець розміщений з можливістю пружного переміщення в діапазоні від 0 до 10 мм щодо конусоподібного профілю катання обода в момент контакту з рейкою. UA 97933 U (54) КОЛЕСО UA 97933 U UA 97933 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до залізничних транспортних засобів, зокрема до шахтних вагонеток. Відомі конструкції вагонеткових коліс, що включають корпус із сполученим конусоподібним профілем катання ободу і реборди. (ГОСТ Р 55727-2013 "Оборудование горно-шахтное. Вагонетки грузовые шахтные. Общие технические требования и методы испытаний. М.: Стандартинформ, 2014. - С. 33.) Такі конструкції забезпечують сприйняття статичних і динамічних навантажень, які виникають під час транспортування вантажів і виконують свої функції, однак швидко зношуються в процесі експлуатації. Відомі найбільш сучасні конструкції вагонеткових коліс підвищеної міцності і довговічності. (Ганкевич В.Ф., Коцупей A.M. Проблеми зношування деталей гірничодобувного обладнання і вишукування методів підвищення зносостійкості колісних пар шахтних вагонеток //Науковий вісник НГУ. - 2008. - № 12. – С. 57-60.) Ці конструкції забезпечують підвищену довговічність і надійність вагонеткового колеса, але дорого коштують. Найбільш близьким до пропонованого рішення відносно технічної суті та результату, що досягаються, є колесо шахтної вагонетки, що включає маточину, обід, складову реборду з гофрованою пружною обичайкою (авт. свід. СРСР № 1258012 В66С9/08, В60В17/00, 1983). Таке технічне рішення зменшує рівень сил тертя, що виникають при жорстких динамічних навантаженнях, однак вирішує задачу частково, оскільки демпфірування ударних навантажень відбувається переривчасто на окремих ділянках реборди, що мають пружність, а проміжні між ними ділянки реборди не контактують з боковиною рейки. В результаті виникає додаткова вібрація, що зводить нанівець всі переваги. Крім того, конструкція пружного елемента не дозволяє досягти необхідного рівня надійності й довговічності вагонеткового колеса через його швидкий знос. В основу корисної моделі покладено задачу вдосконалення відомого колеса, в якому зміною конструктивних елементів досягається можливість додання реборді самовстановлюваної пружності із забезпеченням стабільної збільшеної плями контакту тертьових поверхонь у місці дії бічної сили в кожний даний момент, що дозволить знизити питомний тиск і демпфірувати ударні піки навантаження в процесі обертання колеса, тобто зменшити тертя при контакті з рейкою і за рахунок цього підвищити експлуатаційні характеристики колеса, включаючи забезпечення можливості відновлення зношених реборд шляхом вставки пружного U-подібного кільця, продовження терміну служби і покращення ремонтопридатності. Для вирішення поставленої задачі в колесі, що включає маточину, обід, складову з внутрішньою пружною частиною реборду, сполучену з конусоподібним профілем катання обода, згідно з корисною моделлю, внутрішня частина складової реборди виконана у формі пружного U-подібного кільця з перемінним профілем у поперечному перетині, як по товщині стінки, так і по кривизні ділянок, що сполучаються, внутрішній торець якого зафіксований у пазу реборди, а зовнішній кінець розміщений з можливістю пружного переміщення в діапазоні від 0 до 10 мм щодо конусоподібного профілю катання обода в момент контакту з рейкою. Таким чином, сукупність характеристик технічного рішення, що заявляється, забезпечує виконання поставленої задачі в повному обсязі. На фіг. 1 зображений розріз робочої частини вагонеткового колеса із складовою ребордою. На фіг. 2 наведений робочий варіант поперечного перетину U-подібного кільця. Колесо складається з корпусу 1, на ободі якого виконаний конусоподібний профіль катання 2 колеса, зв'язаний з робочою поверхнею 3 зовнішнього кінця U-подібного кільця 4, встановлену з зазором до 1 мм. Робоча поверхня 5 внутрішнього кінця U-подібного кільця 4 сполучена з опорною поверхнею жорсткої частини 6 реборди з пазом 7 глибиною приблизно 2-3 мм, при цьому його торець пружно зафіксований у пазу. Для забезпечення пружної фіксації внутрішній діаметр U-подібного кільця виконують на 2-3 мм менше, ніж найбільший діаметр конічної ділянки обода колеса, тобто на глибину паза 7. Внутрішній діаметр U-подібного кільця 4 відповідає зовнішньому діаметру стандартного вагонеткового колеса по поверхні катання і становить 300, 350 і 400 мм залежно від вантажопідйомності вагонетки. U-подібне кільце 4 напресовують на конічну ділянку обода колеса до упору в опорну поверхню реборди 6. В процесі напресовування внутрішній діаметр U-подібного кільця 4 пружно збільшується на 2-3 мм, а при упорі в реборду 6 пружно зменшується на цей же розмір, коли торець внутрішнього кінця U-подібного кільця увійде в паз 7. Таким чином, кінець U-подібного кільця 4 фіксується від переміщення вздовж осі обертання колеса, а реборда виходить складовою з жорсткої і пружної частин. 1 UA 97933 U 5 10 15 20 25 30 35 40 45 50 55 Відстань між внутрішніми кінцями U-подібного кільця 4 у вихідному положенні, тобто без навантаження, становить від 3 до 10 мм, що відповідає розрахунковій величині пружного переміщення зовнішнього кінця під дією ударного навантаження величиною 300-1200 кг. Конкретну величину відстані між внутрішніми кінцями U-подібного кільця формують у процесі його виготовлення, чим обмежують величину пружного ходу кінця профілю. Вихідну величину цієї відстані вибирають залежно від конкретних умов кожного рудника або шахти. При динамічному навантаженні більш розрахунково-допустимого рівня, кінці U-подібного кільця 4 змикаються і профіль стає жорстким, що запобігає поломці кільця, тому нульова відстань між внутрішніми кінцями U-подібного кільця 4 теж є робочою, а весь діапазон становить від 0 до 10 мм. У статиці нульова відстань між внутрішніми кінцями U-подібного кільця 4 може бути, якщо вагонетка стоїть на ділянці шляху, де відстань між рейками менша за стандартну (700 мм) і колісна пара затиснута. Гранична відстань між кінцями в 10 мм обумовлена неможливістю великих переміщень зовнішнього кінця під дією імпульсу навантаження тривалістю в десяті частки секунди в наслідок інерційності мас. Довжина кінців профілю відповідає висоті жорсткої реборди стандартного вагонеткового колеса і становить 20-40 мм. Товщину стінки профілю вибирають змінною в межах 4-8 мм в залежності від марки сталі та режиму термообробки. Для такої товщини стінки достатньо використовувати типову марку ресорної сталі 65Г з межею міцності до 1000 МПа. Довжина кінців профілю, їх товщина, відстань між кінцями, їх кут нахилу один до одного і радіуси кривизни профілю біля вершини взаємозалежні та зумовлюються вимогами стандарту на вагонеткові колеса за кутом нахилу робочої поверхні реборди до вертикалі, тобто за кутом сполучення профілів катання обода, який затверджений у 15°±1°. Цей кут забезпечує оптимальний кут зустрічі контактних поверхонь при накаті колеса на бічну поверхню рейки. Кут нахилу кінців U-подібного кільця 4 один до одного, зображений на фіг. 2 дорівнює 15° ± 5°. При зміні кута змінюється точка прикладання бічної сили Р, зображеної на фіг. 1. При куті на рівні 15° точка прикладання бічної сили зосереджена на кінці U-подібного кільця 4, а при 0° - у його основи, що зводить нанівець пружні властивості профілю. З метою отримання вагонеткового колеса конструкції, що заявляється, базове стандартне колесо переточують у місці сполучення конічної поверхні катання з монолітною ребордою таким чином, щоб зменшити товщину стандартної реборди на 30-40 % з отриманням плоскої бічної опорної поверхні, перпендикулярної осі обертання колеса. Конічну частину поверхні катання на ділянці 10-20 мм від бічної опорної поверхні реборди паралельно осі обертання колеса переточують у циліндр, після чого наприкінці циліндричної ділянки у кореневої частини реборди проточують паз глибиною 2-3 мм, шириною на 1 мм більше, ніж товщина стінки на кінці Uподібного кільця. Такими переточуваннями отримують фігурну опорну поверхню для установлення в неї пружного елемента у вигляді U-подібного кільця 4. Для серійного виробництва коліс нової конструкції застосовують спеціальну литу заготовку з мінімальними припусками на проточку. U-подібні кільця 4 виготовляють відцентровим відливанням у кокіль з наступним термозміцненням і обточуванням робочих поверхонь. Виконання реборди складовою з пружним елементом у вигляді U-подібного кільця дозволяє реалізувати функцію пружного поглинання пікової частини динамічних навантажень від бічних сил, які виникають на поворотах і стрілочних переходах, що різко знижує сили тертя в місцях контакту реборди з боковиною головки рейки. Виконання пружного елемента у вигляді U-подібного кільця змінного профілю дозволяє одержати необхідні пружні характеристики та оптимізувати його роботу на контактних ділянках. U-подібне кільце 4 змінного профілю з потовщеними кінцями дозволяє компенсувати їх знос у процесі експлуатації. В процесі експлуатації колеса вільний кінець U-подібного кільця 4 в результаті зносу змінює свій профіль, тобто стоншується і при досягненні товщини 2 мм пружний елемент замінюють на новий або перевертають на 180°, міняючи кінці місцями, чим забезпечують подвійний термін служби пружного елемента. Колесо працює таким чином. При коченні вагонеткового колеса по рейці в результаті: зміни розміру ширини колії, на поворотах, на стрілочних переходах, при перекосах вагонетки, поверхня 3 зовнішнього кінця Uподібного кільця 4 вступає в контакт з бічною поверхнею головки рейки з виникненням змінної бічної сили Р. В залежності від величини зусилля контакту вільний кінець U-подібного кільця 4 починає пружно переміщатися відносно поверхні катання обода в напрямку дії бічної сили Р до 2 UA 97933 U 5 10 15 20 25 30 35 моменту її врівноваження пружною силою профілю, при цьому зовнішня поверхня 5 іншої половини профілю спирається на бічну опорну поверхню жорсткої частини реборди 6. Залежно від зростання величини сили Р ширина відкритої частини U-подібного кільця на контактній ділянці зменшується пропорційно їй, при цьому кінці профілю пружно зближуються до заданої межі в діапазоні від 10 мм до 0, що гарантує відсутність пластичної деформації. Відстань між кінцями профілю під час кочення колеса довільно змінюється в межах 0-10 мм відповідно змінюється і пляма контакту рейки і колеса під бічною силою Р. У результаті пружного прогину профілю кільця в точці прикладання бічної сили Р відбувається самовстановлювальне розосередження точки прикладання сили, що перерозподіляє навантаження на майданчику (плямі) контакту тертьових поверхонь рейки і колеса, при цьому питомі навантаження зменшуються багаторазово - пропорційно зменшується і знос. Пляма контакту під бічною силою Р в процесі кочення колеса набуває довільних положень по висоті профілю кільця залежно від ступеня зносу рейки. Контактні навантаження також довільні від 0, коли контакту немає, до величин пікових навантажень, що виникають під час ударів колеса об рейку, наприклад, на стиках і стрілочних переходах. Максимальні динамічні дії рейки на колесо можуть досягати 1200 кг, виходячи з цього розраховують характеристики міцності та геометричні параметри пружних профілів. При роботі пружного елемента радіуси кривизни стінок профілю змінюються довільно пропорційно навантаженню. Час дії пікового ударного навантаження дорівнює часу пружної деформації профілю кільця і становить від десятих до сотих часток секунди, залежно від швидкості обертання колеса. Цього часу цілком достатньо, щоб поглинути піковий імпульс сили шляхом пружної деформації профілю кільця, а при зниженні навантаження запасена пружна енергія вивільняється і профіль кільця відновлюється до вихідного положення. Таким чином, рівень контактних напружень багаторазово знижується, що пропорційно зменшує знос пари тертя рейка-колесо і підшипникових вузлів. Заготовками для коліс пропонованої конструкції можуть бути стандартні вагонеткові колеса, що відпрацювали свій термін експлуатації, зі ступенем зношеності реборд до 30 %, що мінімізує обсяг переточування під фігурну опорну поверхню для установлення в неї пружного елемента і дозволяє отримати додатковий економічний ефект. Таким чином, технічне рішення, що заявляється, дозволяє одночасно відновлювати зношені колеса, забезпечуючи підвищення ремонтопридатності, що неможливо для прототипу. Пропонована корисна модель може бути використаний і на залізничному транспорті, де застосовують дворебордні колеса, наприклад, на мостових кранах. Пропонована корисна модель дозволяє при мінімальних переробках типових вагонеткових коліс підвищити їх терміни експлуатації і додатково знизити знос рейкового шляху порівняно з існуючими аналогами. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Колесо, що включає маточину, обід, складову з внутрішню пружною частиною реборду, сполучену з конусоподібним профілем катання обода, яке відрізняється тим, що внутрішня частина складової реборди виконана у формі пружного U-подібного кільця із змінним профілем у поперечному перерізі, як по товщині стінки, так і по кривизні ділянок, що сполучаються, внутрішній торець якого зафіксований в пазу реборди, а зовнішній кінець розміщений з можливістю пружного переміщення в діапазоні від 0 до 10 мм щодо конусоподібного профілю катання обода в момент контакту з рейкою. 3 UA 97933 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKanov Hennadii Lavrentiiovych, Hankevych Valentyn Fedosiiovych

Автори російськоюКанов Геннадий Лаврентьевич, Ганкевич Валентин Феодосеевич

МПК / Мітки

Мітки: колесо

Код посилання

<a href="https://ua.patents.su/6-97933-koleso.html" target="_blank" rel="follow" title="База патентів України">Колесо</a>

Попередній патент: Спосіб визначення ступеня свіжості м’яса птиці фотометричним методом

Наступний патент: Полімерна композиція

Випадковий патент: Автоматичний паркінг