Спосіб виготовлення зернової наплавочної стрічки

Номер патенту: 98222

Опубліковано: 27.04.2015

Автори: Камель Георгій Іванович, Панфілов Андрій Іванович, Руденко Роман Артурович, Устименко Микола Сергійович, Мілютін Владислав Миколайович

Формула / Реферат

Спосіб виготовлення зернової наплавочної стрічки, що включає профілювання оболонки з холоднокатаної металевої стрічки, який відрізняється тим, що оболонку утворюють двома стрічками металевої фольги, на які наносять однобічне клейове покриття, розміщують стрічки клейовим покриттям всередину та укладають між ними з мінімальним зазором рівномірно уподовж твердосплавні зерна з підложкою, після чого отриману конструкцію ущільнюють за допомогою гумового ролика для склеювання зерен зі стрічкою та ділянок стрічок, що стикнулися.

Текст

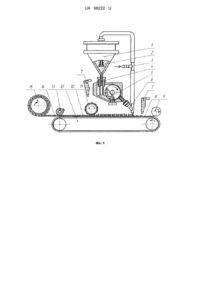

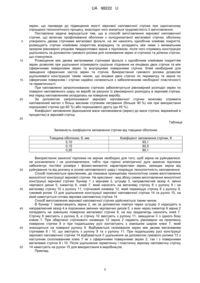

Реферат: Спосіб виготовлення зернової наплавочної стрічки включає профілювання оболонки з холоднокатаної металевої стрічки. Оболонку утворюють двома стрічками металевої фольги, на які наносять однобічне клейове покриття, розміщують стрічки клейовим покриттям всередину та укладають між ними з мінімальним зазором рівномірно уподовж твердосплавні зерна з підложкою, після чого отриману конструкцію ущільнюють за допомогою гумового ролика для склеювання зерен зі стрічкою та ділянок стрічок, що стикнулися. UA 98222 U (54) СПОСІБ ВИГОТОВЛЕННЯ ЗЕРНОВОЇ НАПЛАВОЧНОЇ СТРІЧКИ UA 98222 U UA 98222 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі зварювальної техніки і може використовуватись для відновлення деталей і підвищення зносостійкості, наприклад обладнання металургійного, хімічного, нафтохімічного та машинобудівного обладнання. Промисловість випускає відомі стрічки для наплавлення: холоднокатані (СВ-04 × 19Н11М3), порошкові (Пл-Нп-400 × 38Г3РСТЮ) та спечені (ЛС-02 × 20Н11Т) [И.А. Рябцев. Наплавка деталей машин и механизмов. - К.: Экология, 2004. - 160 с, С. 57-61]. Холоднокатані сталеві стрічки виготовляються тільки з пластичних деформованих сплавів з малим вмістом вуглецю і вони не відповідають різним потребам наплавочних шарів. Товщина цієї стрічки складає 0,4-1,0 мм, ширина 20-100 мм. При використанні стрічки більшої ширини виникає при наплавленні магнітне дуття дуги, що знижує якість наплавлених шарів. Використання такої холоднокатаної стрічки при наплавленні не забезпечує необхідні експлуатаційні характеристики із-за неможливості отримати хімічний склад та фізико-механічні характеристики певних матеріалів. Порошкові стрічки виготовляють на спеціальних станах, які мають дозуючі пристрої та ролики для формування завальцьовки стрічки-оболонки та ущільнення шихти із формованої стрічки. Порошкові стрічки для наплавлення мають товщину 3-4 мм і ширину 14-30 мм. Коефіцієнт заповнення порошкової стрічки досягає 45 %. Недоліком виробництва порошкової стрічки є використання дорогого устаткування. При наплавленні порошковими стрічками рідкі краплі матеріалу проходять через високотемпературну дугу і фізико-механічні характеристики порошкових матеріалів погіршуються, а це знижує експлуатаційну надійність виробу. При виробництві порошкової стрічки в ній виникають великі деформації з відомим обтисненням 40-50 %. Максимальний коефіцієнт заповнення профілю порошковим наповнювачем складає 45 %, а в металургії бажано мати коефіцієнт заповнення профілю 50 % - 60 %. Також має місце нерівномірність заповнення по довжині трубчатого профілю порошковим наповнювачем, а це призводить до виникнення нестабільності розподілу порошкової маси по довжині стрічки. Спечені стрічки на металевої основи виготовляють методом порошкової металургії шляхом холодного формування та послідовного спікання в захисної атмосфери при температурі 12001300 °C суміші металевих порошків, феросплавів, графіту та інших матеріалів з розміром часток 70-200 мкм. Спечені стрічки випускають товщиною 1,0 мм та шириною 30-100 мм. Недоліками цих способів є те, що для спечених стрічок використовують дороге та складне механічне обладнання. Найбільш близьким за технічною суттю та результатом, що досягається, до запропонованого рішення (прототипом), є спосіб виготовлення порошкової наплавочної стрічки одношовної [Патент РФ № 2137565, В21С 37/04, В23К 35/40, 1998], що складається з металевої оболонки і порошку-наповнювача, що включає профілювання вихідної металевої стрічки в жолоб, заповнення жолоба порошком-наповнювачем, доформування жолоба в круглу трубчасту конструкцію і подальше її плющення в стрічку за два проходи в приводних прокатних клітях, який відрізняється тим, що плющенню піддають трубчасту заготовку, з'єднання якої виконане замковим, при цьому деформацію здійснюють в закритих калібрах з відносним обтисканням 4050 % в кожному з них, а діаметр трубчастої заготівки визначається відношенням Р/π, де Р довжина периметра перетину металевої оболонки готової стрічки, що наплавляється. Для виготовлення відомої порошкової стрічки використовують дороге та складе механічне обладнання. Крім цього, при заповненні трубчастого профілю порошковим наповнювачем спостерігається нерівномірність заповнення по довжині, оскільки не забезпечується необхідного розподілу вільно падаючого з дозатора порошкового матеріалу по перетину жолоба і його довжині, що негативно позначається на показнику стабільності лінійної маси порошкового дроту. Для здобуття перед дозатором профілю незамкнутої овальної форми з горизонтальною більшою віссю і відбортовкою країв у вигляді горловини потрібне значне число робочих клітей із складною конфігурацією валків, що калібруються, а це збільшує габарити і металоємність стану, капітальні і експлуатаційні витрати. Крім цього в способі-прототипі при деформації порошкового дроту в порошкову стрічку виникає небезпека руйнування тонкої оболонки, а збільшення її товщини призводить до зменшення коефіцієнту заповнення порошкової стрічки до 45 %. При наплавленні одношовною порошковою наплавочною стрічкою, виготовленою по способупрототипу, рідкі краплі матеріалу стрічки проходять через високотемпературну дугу і фізикомеханічні характеристики порошкових матеріалів погіршуються, а це знижує експлуатаційну надійність виробу. В основу корисної моделі поставлено задачу удосконалити спосіб виготовлення зернової наплавочної стрічки шляхом модернізації металевої оболонки і використання зносостійких 1 UA 98222 U 5 10 15 20 зерен, що призведе до підвищення якості зернової наплавочної стрічки при одночасному спрощенні технологічного процесу, внаслідок чого знизиться трудомісткість її виготовлення. Поставлена задача вирішується тим, що в способі виготовлення зернової наплавочної стрічки, що включає профілювання оболонки з холоднокатаної металевої стрічки, оболонку утворюють двома стрічками металевої фольги, на які наносять однобічне клейове покриття, розміщують стрічки клейовим покриттям всередину та укладають між ними з мінімальним зазором рівномірно уподовж твердосплавні зерна з підложкою, після чого отриману конструкцію ущільнюють за допомогою гумового ролика для склеювання зерен зі стрічкою та ділянок стрічок, що стикнулися. Розміщення між двома металевими стрічками фольги з однобічним клейовим покриттям зерен дозволяє при ущільненні отримувати суцільне з'єднання на кінцівках двох стрічок та між сферичними поверхнями зерен та внутрішніми поверхнями стрічок. Клей необхідний для змащення сферичних часток зерен та стрічок. Використання гумового ролика дозволяє ущільнювати конструкцію таким чином, що кінцівки двох стрічок по периметру та зерна по сферичним поверхням і стрічки надійно склеюються з забезпеченням необхідної пластичності та герметичності. При наплавленні запропонованою стрічкою забезпечується рівномірний розподіл зерен по поверхні наплавленого шару на виробі за рахунок їх рівномірного розподілу в зерновій стрічки, яка перед наплавленням укладалась на поверхню виробу. За допомогою запропонованої зернової наплавочної стрічки можливо отримати наплавлений метал з більш високим ступенем легування (більше 90 %) ніж при використанні порошкової стрічки (до 60 %) або порошкового дроту (до 45 %). Коефіцієнт заповнення (відношення маси наповнювача (зерен) до маси стрічки, виражений в процентах) в зерновій стрічці. 25 Таблиця Залежність коефіцієнта заповнення стрічки від товщини оболонки Товщина оболонки, б, мм 0,10 0,15 0,20 30 35 40 45 50 Коефіцієнт заповнення стрічки, К 93,1 92,5 90,1 Використання захисної підложки на зернах необхідно для того, щоб зерна не руйнувалися, не розчинялися і не розплавлялися, тобто при горінні електричної дуги захисна підложка забезпечує постійні розміри і фізико-механічні характеристики зерен, захищає зерна від руйнування та від розчину в основі наплавленого шару і покращує технологічність наплавлення. Спосіб пояснюється кресленням, де показана принципова технологічна схема виготовлення монолітної конструкції зернової стрічки. На кресленні - вид збоку схеми виготовлення монолітної конструкції зернової стрічки: бункер 1 з зернами 2, штуцер 3, направляючий зазор 4, змінні черпаючі диски 5, інжектор 6, клей 7, який наносять на металеву стрічку 8 з рулону 9 і на металеву стрічку 10 з рулону 11, стрічковий конвеєр 12, який переміщує стрічку 8 з рулону 9, гумовий ролик 13 для ущільнення конструкції зернової наплавочної стрічки 14 та рулон 15, на який намотується готова зернова наплавочна стрічка 14. Спосіб виготовлення зернової наплавочної стрічки здійснюється таким чином. В бункер 1 завантажують зерна 2, які за допомогою повітря через штуцер 3 надходять в направляючий зазор 4 в порожнини змінних черпаючих дисків 5, з яких через інжектор 6 зерна 2 попадають на зовнішню поверхню металевої стрічки 8, на яку заздалегідь наносять клей 7. Стрічку 8 змотують з рулону 9, а стрічку 10 змотують з рулону 11, змащуючи її з одного боку клеєм 7. При обертанні стрічкового конвеєра 12 зерна 2 падають рівномірно на проклеєну поверхню стрічки 8 и при подальшому русі контактують з зовнішнім шаром клею 7, який знаходиться на поверхні рулону 9. Відбувається склеювання зерен між двома металевими стрічками 8 і 10, що змотують з рулону 9 та з рулону 11. При подальшому русі конструкції зернової наплавочної стрічки 14 відбувається її ущільнення за допомогою гумового ролика 13 з наступним схоплюванням клею 7 як з сферичними поверхнями зерен 2, так і з поверхнями металевих стрічок 8 і 10. Після ущільнення герметичну і пластичну зернову наплавочну стрічку 14 намотують на рулон 15 для використання в виробництві. Приклад. 2 UA 98222 U 5 10 15 20 25 В умовах виробництва отримували монолітну конструкцію зернової стрічки. На стрічковий конвеєр укладали стрічку виготовлену з фольги зі сталі 12 × 8Н10Т товщиною 0,15 мм та шириною 50 мм. При переміщенні конвеєра на поверхню стрічки наносили клей та за допомогою дозатора зерен наносили зерна твердого сплаву реліту (ТУ 322-19-005-96) розмірами 1,6-2,5 мм. Тип сплаву "З-1" з підложкою. Як підложку використовували окис алюмінію Аl2О3 товщиною 150-250 мкм. При подальшому переміщенні стрічки з фольги за допомогою конвеєра на зерна, укладені на стрічку, укладали зверху другу стрічка з фольги з нанесеним клеєм знизу. При цьому зерна приклеювалися до стрічки знизу, а після її ущільнення за допомогою гумового ролика отримували конструкцію зернової стрічки, яка була герметичною та пластичною. Як клей використовувався клей типу БФ. Після намотування на рулон та просушування отримували зернову стрічку з розмірами: товщина 2,7 мм, ширина 50 мм. Виконували розплавлення зернової стрічки в середовищі аргону на режимі. Сила cтруму, A 250-300 Haпругa на дузі, В 28-32 Швидкість оплавлення, м/хв 0,2-0,3 Витрати аргону, л/хв 10-1. При наплавленні зернової стрічки дуга горіла стабільно. Зерна в наплавленому шарі залишалися з постійними розмірами та фізико-механічними властивостями і рівномірно розподілялися по поверхні виробу. Товщина наплавленого шару не перевищувала 2,5-3,0 мм. Після оплавлення виконувалась шліфовка робочої поверхні виробу. Зернова наплавочна стрічка, виготовлена запропонованим способом, у порівнянні зі стрічкою, виготовленою по способу-прототипу, має наступні переваги: - не використовується дороге та складне механічне устаткування, крім стрічкового конвеєра та дозаторів зерен і порошкової суміші; - зменшується трудомісткість виготовлення порошкової стрічки; - досягається значно вищий, до 90 %, постійний рівномірний коефіцієнт заповнення порошкової стрічки по довжині; - покращуються фізико-механічні характеристики готового виробу. Використання зернової наплавочної стрічки дозволило підвищити продуктивність наплавлення, отримати малу глибину проплавлення основного матеріалу і велику ширину наплавленого шару та підвищити експлуатаційну надійність роботи виробу в 2-3 рази. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб виготовлення зернової наплавочної стрічки, що включає профілювання оболонки з холоднокатаної металевої стрічки, який відрізняється тим, що оболонку утворюють двома стрічками металевої фольги, на які наносять однобічне клейове покриття, розміщують стрічки клейовим покриттям всередину та укладають між ними з мінімальним зазором рівномірно уподовж твердосплавні зерна з підложкою, після чого отриману конструкцію ущільнюють за допомогою гумового ролика для склеювання зерен зі стрічкою та ділянок стрічок, що стикнулися. 3 UA 98222 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюPanfilov Andrii Ivanovych

Автори російськоюПанфилов Андрей Иванович

МПК / Мітки

МПК: B23K 9/04

Мітки: зернової, стрічки, виготовлення, наплавочної, спосіб

Код посилання

<a href="https://ua.patents.su/6-98222-sposib-vigotovlennya-zernovo-naplavochno-strichki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зернової наплавочної стрічки</a>

Попередній патент: Статор електричної машини

Наступний патент: Високоенергетичні екопелети

Випадковий патент: Високовольтний плавкий запобіжник