Портативний поршневий компресор або насос

Формула / Реферат

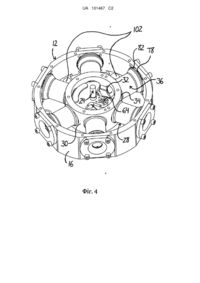

1. Поршневий повітряний компресор, який містить електродвигун, який має приводний вал, встановлений з можливістю обертання привода навколо осі, множину вставних гільз циліндрів, кожна з яких має прохідний через неї циліндричний отвір і кожна з яких встановлена радіально відносно осі, при цьому така множина вставних гільз циліндрів включає щонайменше три гільзи циліндрів, розташованих на певній відстані одна від одної навколо осі, приводну систему, яка містить центральну основу, встановлену ексцентрично на приводному валу, та множину з'єднувальних штоків, кожен з яких одним кінцем з'єднаний з центральною основою, множину поршнів, кожен з яких з'єднаний із відповідним з'єднувальним штоком на другому кінці, протилежному центральній основі, і кожен з яких знаходиться в ущільнюючому контакті з відповідною вставною гільзою циліндра усередині її циліндричного отвору, при цьому приводна система налаштована на приведення в рух центральної основи при обертанні приводного вала з відведенням поршня назовні вздовж циліндра у напрямку від осі приводного вала до повністю витягнутого положення, найбільш віддаленого від приводного вала, і з наступним втягуванням поршня по радіусу у напрямку осі до повністю втягнутого положення, найбільш наближеного до приводного вала, впускний клапан, зв'язаний з кожною вставною гільзою циліндра, причому впускний клапан виконаний з можливістю відкриття при втягуванні поршня у напрямі свого крайнього втягнутого положення і закриття при висуненні поршня з цього положення, випускний клапан, що зв'язаний з кожною вставною гільзою циліндра, та містить щонайменше одне випускне вікно, яке проходить через вставну гільзу циліндра, і пружну стрічку, розташовану по колу навколо вставної гільзи циліндра, причому стрічка виконана з можливістю пружного розтягання навколо відповідної вставної гільзи циліндра під тиском текучого середовища, який діє на стрічку через випускне вікно під час переміщення поршня у напрямі свого крайнього висунутого положення, кільцевий розподільний трубопровід, що має внутрішній порожнистий канал, який проходить навколо осі і в який частково заходять вставні гільзи циліндрів зі встановленням всередині такого каналу випускних клапанів для сполучення такого порожнистого каналу розподільного трубопроводу із циліндричним отвором кожної вставної гільзи циліндра при відкритому положенні з'єднаного з нею впускного клапана, який відрізняється тим, що розподільний трубопровід також служить жорсткою опорою, на якій встановлений електродвигун, множина гільз циліндрів та приводна система.

2. Компресор за п. 1, який відрізняється тим, що вставні гільзи циліндрів розташовані в спільній площині.

3. Компресор за будь-яким із попередніх пунктів, який відрізняється тим, що він додатково містить кривошипну камеру, в якій, щонайменше частково, розташована приводна система, причому вставні гільзи циліндрів виступають з кривошипної камери у внутрішню порожнину розподільного трубопроводу.

4. Компресор за будь-яким з попередніх пунктів, який відрізняється тим, що вказаний розподільний трубопровід має розмір, придатний для перенесення користувачем такого компресора.

5. Компресор за п. 4, який відрізняється тим, що він поєднаний із ручним пневматичним пристроєм, сполученим із колектором з допомогою повітряного шланга, під'єднаного до випускного отвору розподільного трубопроводу.

6. Компресор за будь-яким із попередніх пунктів, який відрізняється тим, що містить батарею, підключену до електродвигуна для його живлення та приведення в дію приводної системи з приведенням поршнів у зворотно-поступальний рух вздовж циліндричних отворів вставних гільз циліндрів.

7. Компресор за п. 6, який відрізняється тим, що така батарея є акумуляторною батареєю.

8. Компресор за будь-яким із пп. 1-4 або 5, який відрізняється тим, що містить елемент живлення типу батареї, встановлений на жорсткій основі, утвореній розподільним трубопроводом, та під'єднаний до електродвигуна для його живлення та приведення в дію приводної системи з приведенням поршнів у зворотно-поступальний рух вздовж циліндричних отворів вставних гільз циліндрів.

Текст