Спосіб реновації гумотканинної стрічки

Номер патенту: 100169

Опубліковано: 26.11.2012

Автори: Чаусов Сергій Єгорович, Кириленко Валерій Сидорович, Ширін Леонід Никифорович, Дьячков Павло Анатолійович

Формула / Реферат

Спосіб реновації гумотканинних конвеєрних стрічок, що включає: класифікацію гумотканинних конвеєрних стрічок по характеру пошкоджень; ремонт; укладання ланцюгів взаємно поверненими кромками одне до одного в стик; формування у технологічний ланцюг вулканізацією та механічне з'єднання в замкнуту смугу, який відрізняється тим, що в процесі класифікації визначають залишкову міцність пошкоджених ланцюгів, додатково вибирають ланцюги нової конвеєрної стрічки довжиною (![]() ), яка є не меншою смуги обхвату привідних барабанів (

), яка є не меншою смуги обхвату привідних барабанів (![]() ) шахтного дільничного конвеєра, де міцність нової конвеєрної стрічки довжиною (

) шахтного дільничного конвеєра, де міцність нової конвеєрної стрічки довжиною (![]() ) вище пошкодженої стрічки, при цьому в процесі ремонту ланцюгів укладають в стик відрізки нової гумотканинної стрічки з відрізками старої стрічки, яка відповідає вимогам класифікації та вулканізують їх, після чого готують кінцівки відрізків до механічного з'єднання з'єднувачами.

) вище пошкодженої стрічки, при цьому в процесі ремонту ланцюгів укладають в стик відрізки нової гумотканинної стрічки з відрізками старої стрічки, яка відповідає вимогам класифікації та вулканізують їх, після чого готують кінцівки відрізків до механічного з'єднання з'єднувачами.

Текст

Реферат: Спосіб реновації гумотканинних конвеєрних стрічок включає: класифікацію гумотканинних конвеєрних стрічок по характеру пошкоджень; ремонт; укладання ланцюгів взаємно поверненими кромками одне до одного в стик; формування у технологічний ланцюг вулканізацією та механічне з'єднання в замкнуту смугу. В процесі класифікації визначають залишкову міцність пошкоджених ланцюгів. Додатково вибирають ланцюги нової конвеєрної стрічки довжиною ( L н ), яка є не меншою смуги обхвату привідних барабанів ( L д.о ) шахтного дільничного конвеєра, де міцність нової конвеєрної стрічки довжиною ( L н ) вище пошкодженої стрічки. При цьому в процесі ремонту ланцюгів укладають в стик відрізки нової гумотканинної стрічки з відрізками старої стрічки, яка відповідає вимогам класифікації та вулканізують їх. Потім готують кінцівки відрізків до механічного з'єднання з’єднувачами. UA 100169 C2 (12) UA 100169 C2 UA 100169 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до технології транспортування вантажів шахтними конвеєрами з гнучким тяговим органом і призначено для відновлення (реновації) пошкоджених стрічок з тканинним кордом та підвищення умов їх взаємодії в стикових з'єднаннях. В процесі експлуатації шахтні стрічкові конвеєри декілька раз проходять стадії монтажнодемонтажних робіт з періодичним ремонтом і заміною пошкоджених дільниць гнучкого тягового органа, який формується з окремих ланцюгів різної довжини, кількість яких визначається умовами експлуатації. Пошкоджені ланцюги гумотканинної стрічки ремонтуються та з'єднуються в шахті відомими способами: гарячою та холодною вулканізацією і переважно механічним з'єднуванням. Відомий спосіб, описаний у проспекті німецької фірми "ТИП ТОП" Стикування гумотканинних стрічок способом холодної вулканізації та їхній ремонт (А) Ремонт із застосуванням ТИП ТОП пластини, що вирівнюють, із двостороннім ЗМ-покриттям і ТИП ТОП ремонтних смуг з вирізанням ушкодженого місця, стор. 25-26), який використовується при значних пошкодженнях стрічки, суть якого полягає в демонтажу останньої, видачі на поверхню шахти, де за відомими способами реновації вона проходить стадії відновлення для повторної експлуатації. Недоліками описаного способу є те, що використовується складний процес підготовки конвеєрних стрічок до стикування, що вимагає ідеальних умов, ланцюги конвеєрних стрічок, що ремонтуються, з'єднуються в замкнуту смугу без попередніх випробувань їх залишкової міцності, та фізико-механічних властивостей, характеру пошкоджень, терміну попередньої експлуатації та ін. У негативному випадку стик чи дільниця, що підлягає ремонту, не має належної якості, що є небезпечним при експлуатації. З цієї причини, а також через складні процеси оброблення і стикування, обмежені можливості використання зазначеного способу в шахті й в інших місцях, де відсутні технологічні умови для стикування (присутність пилу, вологи і т. п., що негативно впливають на процес склеювання). Аналогом для способу є відомий спосіб ремонту конвеєрних стрічок при подовжніх порізах по а. с. СРСР № 17655721, Р16ЄЗ/10,07.06.90, суть якого полягає в тому, що для з'єднання взаємно повернених одне до одного кромок конвеєрної стрічки, останні підготовляють до стикування шляхом розроблення їх по товщині на верхню і нижню половини охоплюваного кінця стрічки, і кінця, що охоплює, а потім виконують запресовування П-поподібних скоб рядами в середній половині, а потім у верхній половині. Запресовування здійснюють у два етапи. Спочатку упресовують скоби у тіло визначеного шару стрічки, а потім запресовують остаточно. Ці операції здійснюють за допомогою пристрою ударного типу. Недоліками цього способу є недостатня технологічність (складний процес оброблення взаємно повернених кромок кінців, що стикуються, конвеєрної стрічки, їх розділяють по товщині на верхню і нижню половини - кінця стрічки охоплюваного і кінця стрічки, що охоплює) і складний процес стикування розділених по товщині - верхньої і нижньої половин охоплюваного кінця стрічки і кінця стрічки, що охоплює. Через складний процес оброблення і складний процес стикування обмежені функціональні можливості способу, тому що їм не можна користатися при ремонті пробоїн, подовжніх поривів конвеєрних стрічок та поривів. Крім цього, функціональні можливості способу обмежені. Утворення хвиль і дуг при з'єднанні кінців стрічок викликають додаткові напруги кромок конвеєрної стрічки і створюють додаткові проблеми при експлуатації, тому що зачіпають шкребки очищувачів стрічок. Найбільш близьким до пропонованого способу по технічний суті та досягуваному результату є спосіб, описаний у проспекті німецької фірми "ТИП ТОП" Стикування гумотросових стрічок способом гарячої вулканізації, і їхній ремонт холодним способом, Б) Спосіб ремонту з застосуванням ТИП ТОП пластини, що вирівнюють, із двостороннім 8М-покриттям і ремонтною смугою без вирізання ушкодженого місця (швидкісний ремонт), стор. 26-27. Зазначений спосіб полягає в тому, що на поверхнях взаємно повернених одне до одного кромках, що стикуються, конвеєрної стрічки ретельно формують шорсткість, видаляють пил, змазують сумішшю ЗС 2000 + затверджувач, підсушують до моменту, коли немає відчуття клейкості. Потім герметично з'єднують шляхом повторного змазування сумішшю ЗС 2000 + затверджувач і підсушують до моменту, коли є відчуття легкої клейкості, накладають ремонтну смугу, притискають її від середини назовні, і накочують роликом. Недоліками описаного способу є те, що в умовах шахти важко досягти необхідної якості стику, а тому не забезпечується створення надійного стику конвеєрної стрічки, через відсутність нормальних умов для склеювання. Це негативно впливає на якість стику і незручно при експлуатації. Спосіб трудомісткий і тривалий за часом. При кожному прискоренні погіршується якість стику. Можливі утворення хвиль і дуг при з'єднанні кінців стрічок, вони викликають додаткові напруги кромок конвеєрної стрічки і створюють додаткові проблеми при експлуатації, тому що зачіпають шкребки очищувачів стрічок. 1 UA 100169 C2 5 10 15 20 25 Описані способи багаторазово пробувались в реальних умовах експлуатації шахтних стрічкових конвеєрів. В основу винаходу поставлена задача удосконалення відомого способу реновації гумотканинної стрічки, в якому введенням нових технологічних операцій забезпечується одержання стрічок нової якості з більш рівномірним розподіленням навантаження в процесі експлуатації по всій конвеєрній стрічці, покращення фізико-механічних показників незалежно від знакозмінного навантаження, в тому числі при ремонті пробоїн, подовжніх поривів конвеєрних стрічок та поривів, за рахунок цього: - збільшується термін експлуатації стрічок; - знижуються витрати стрічки на подальші ремонтні роботи та на формування стикових з'єднань; - застосовуються сучасні засоби механічного з'єднання відрізків стрічки в шахтних умовах; - зменшується час на виконання робіт зі стикування відрізків стрічки; - збільшується строк експлуатації стикових з'єднань; - з'являється можливість повторного використання відрізку конвеєрної стрічки (що пройшла стадії реновації) без зміни довжини; - скорочується строк монтажних робіт з формування тягового органа на конвеєрах, що монтуються в нових дільничних виробках та виробках, що проводяться, (конвеєрних за призначенням). Таким чином, технічні рішення, що заявляються, відповідають вимогам винахідницького рівня. Винахід пояснюється кресленнями. Задача вирішується тим, що у відомому способі реновації гумотканинних конвеєрних стрічок, що включає: класифікацію гумотканинних конвеєрних стрічок по характеру пошкоджень, ремонт, укладання ланцюгів взаємно поверненими кромками одне до одного в стик, їх орієнтацію, формування у технологічний ланцюг вулканізацією, та механічне з'єднання в замкнуту смугу, згідно з винаходом, відрізняється тим, що в процесі класифікації визначають залишкову міцність окремих ланцюгів, вибирають додаткові ланцюги нової конвеєрної стрічки L Lн 30 35 (довжиною не менше смуги обхвату привідних барабанів д.о шахтного дільничного конвеєра) з міцністю, що відповідає відновлюваній стрічці та стикують їх відповідно до вільних кінців технологічного ланцюга шляхом вулканізації, після чого готують кінцівки до механічного з'єднання. На фіг. 1 зображено технологію реновації шахтної гумотканинної стрічки; На фіг. 2 зображено графічне визначення довжини нової стрічки в ланцюзі L н ; На фіг. 3 зображено графічне визначення довжини стрічки після реновації, де 1 - конвеєрна стрічка; 2 - зони реновації поздовжніх і поперечних поривів, пробоїн і ділянок відновлення обкладок стрічки; L1, L2 Ln - довжина лінійних відрізків стрічки, м; T1, T2 Tn - експлуатаційні характеристики (залишкова міцність ланцюгів, їх фізико-механічні властивості, характер пошкоджень, термін попередньої експлуатації та ін.); 3 - стикове з'єднання відновлених мірних відрізків (T1, T2 Tn ) гумотканинної конвеєрної стрічки у мірних відрізках методом холодної чи 40 L гарячої вулканізації; p - довжина мірної дільниці, сформованої з лінійних відрізків 1, м; L довжина технологічного ланцюга стрічки, що пройшла стадії реновації та має по кінцях відрізки нової стрічки L н , м; - кут нахилу стикового з'єднання 3, виконаного методом холодної чи гарячої вулканізації, 18,5 ; 4 - механічне роз'ємне з'єднання; А, В, С та D - розрахункові точки 45 натягу конвеєрної стрічки 1 (символ О); - напрям руху стрічки; L м - монтажна довжина стрічки (визначається як розрахункова відстань між точкою взаємодії стрічки з привідним барабаном А чи D та механічним стиковим з'єднанням 4); L б - довжина між точками (В та С) взаємодії стрічки з привідним барабаном 5 та 6 відповідно; Lо - довжина обхвату стрічкою привідного барабана 5 L.o 50 55 та 6 відповідно; - довжина смуги від точки набігання А на привідний барабан 5, до точки збігання D з привідного барабана 6, м; 7 - розвантажувальний барабан; 8 - ролики що відхиляють стрічку; 9 - натяжний барабан; 10 - кінцевий барабан; 11 - привідна станція; 12 натяжна станція. Спосіб ремонту конвеєрних стрічок полягає в тому, що на першому етапі (фіг. 1) з пошкодженої в шахті конвеєрної стрічки 1 шляхом експертної оцінки виділяють лінійні відрізки, які проходять стадії аналізу (дослідженнями рекомендовано виконувати останні на поверхні шахти), та стендові випробування фізико-механічних властивостей. 2 UA 100169 C2 На другому етапі відремонтовані 2 лінійні відрізки конвеєрної стрічки 1, що за результатами експертизи пройшли оцінку фізико-механічних властивостей (фіг. 1), формуються відомими методами вулканізації 3 у мірні ділянки експлуатації. 5 Довжина мірних дільниць Lp L1 L2 Ln де L1, L2 Ln Lp Lp з мінімально-допустимою довжиною з умов визначається виразом та фіг. 1: ,м - довжина лінійних відрізків стрічки, м На третьому етапі з мірних дільниць Lp формуються технологічні ланцюги L , суть яких полягає в тому, що для підвищення агрегатної міцності до кінцівок мірних дільниць 10 вулканізують 3 (методами холодної або гарячої вулканізації) відрізки нової L н гумотканинної стрічки. Довжина технологічних ланцюгів L визнається фіг. 2. та виразом: Lн Lм 2 Lд.о L д.о Lб Lо 2 15 Lp ,м ,м де L м - монтажна довжина стрічки (визначається як розрахункова відстань між точкою взаємодії {А чи D) стрічки 1 з привідним барабаном (5 чи 6), та механічним стиковим з'єднанням 4); L б - довжина між точками (В та С) взаємодії стрічки з привідними барабанами 5 та 6; L о довжина обхвату стрічкою 1 привідного барабана (5 чи 6); L.o - довжина смуги від точки набігання А на привідний барабан 5, до точки збігання D з привідного барабана 6, м (фіг. 2). 20 25 На четвертому етапі до кінцівок технологічних ланцюгів L н монтуються механічні з'єднувачі 4 (фіг. 1). Таким чином відновлена конвеєрна стрічка 1 підготовлена до монтажу в шахті, шляхом оперативного з'єднання 4 технологічних ланцюгів у смугу. Розрахункова довжина L повинна дорівнювати ходу натяжного барабану 9 дільничного конвеєра, або бути більшою за нього чи кратна цій довжині (фіг. 3). Це досягається шляхом підвищення технологічності при з'єднанні кінців L н конвеєрної стрічки. Визначення довжини технологічного ланцюга L , що пройшов стадії реновації та має по кінцях відрізки нової стрічки L н : L Lн 2 Lр 30 35 40 45 50 ,м Експериментальними дослідженнями режимів роботи стрічкових конвеєрів доведено, що при повторному використанні та стикуванні ланцюгів гумотканинних стрічок не враховуються їх фізико-механічні властивості, характер пошкоджень, термін попередньої експлуатації та ін. З цих причин обмежено термін і можливості ефективного використання зазначених способів вулканізації гумотканинних стрічок в шахті. В процесі експлуатації гумотканинного гнучкого тягового органа встановлено, що при динамічних навантаженнях механічних стикових з'єднань в першу чергу порушується цілісність стикових з'єднань в ланцюгах з меншими фізико-механічними властивостями. Теоретичними і стендовими дослідженнями, доведено, що при з'єднанні ланцюгів гумотканинного гнучкого тягового органа з однаковими фізико-механічними властивостями агрегатна міцність стрічки в місцях механічних з'єднань на 50-60 % вище ніж з різними. Заявлений спосіб дозволяє розширити експлуатаційні можливості та застосувати механізацію праці при стикуванні конвеєрних стрічок. Пропонований спосіб не потребує наявності в штаті висококваліфікованого персоналу. Спосіб характеризується умовами використання дій і пристроїв, а також параметрами. Вибрані параметри (здійснення реновації шахтної гумовотканинної конвеєрної стрічки та подальше стикування засобом вулканізації останньої в технологічні ланцюги, які мають кінцівки з нової стрічки з однаковими технічними характеристиками і наявністю механічного з'єднання) впливають разом з іншими ознаками винаходу на агрегатну міцність, надійність та якість стикових з'єднань кінцівок конвеєрної стрічки (в шахтних умовах), а поточне використання запропонованої технології зможе отримувати економічний ефект, за рахунок збільшення строку експлуатації шахтної гумотканинної стрічки. 3 UA 100169 C2 5 10 15 Умови дії способу із заявленими параметрами при скороченні чи нарощуванні поставу конвеєра збільшують швидкість виконання робіт по стикуванню в підземних умовах та зменшують витрати конвеєрної стрічки на стикування. Застосовуючи пропонований спосіб підвищення агрегатної міцності стикових з'єднань гумотканинної стрічки (реновації конвеєрних стрічок), досягається розширення експлуатаційних можливостей при ремонті конвеєрних стрічок (можливе якісне механічне стикування поперечних кінців конвеєрної стрічки в шахтних умовах), підвищена технологічність, забезпечується швидке надійне та якісне стикове з'єднання в умовах шахти. ФОРМУЛА ВИНАХОДУ Спосіб реновації гумотканинних конвеєрних стрічок, що включає: класифікацію гумотканинних конвеєрних стрічок по характеру пошкоджень; ремонт; укладання ланцюгів взаємно поверненими кромками одне до одного в стик; формування у технологічний ланцюг вулканізацією та механічне з'єднання в замкнуту смугу, який відрізняється тим, що в процесі класифікації визначають залишкову міцність пошкоджених ланцюгів, додатково вибирають ланцюги нової конвеєрної стрічки довжиною ( L н ), яка є не меншою смуги обхвату привідних барабанів ( L д.о ) шахтного дільничного конвеєра, де міцність нової конвеєрної стрічки довжиною 20 ( L н ) вище пошкодженої стрічки, при цьому в процесі ремонту ланцюгів укладають в стик відрізки нової гумотканинної стрічки з відрізками старої стрічки, яка відповідає вимогам класифікації та вулканізують їх, після чого готують кінцівки відрізків до механічного з'єднання з'єднувачами. 4 UA 100169 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for renewal of rubber-fabric band

Автори англійськоюShyrin Leonid Nykyforovych, Diachkov Pavlo Anatoliiovych, Kyrylenko Valerii Sydorovych, Chausov Serhii Yehorovych

Назва патенту російськоюСпособ реновации резинотканевой ленты

Автори російськоюШирин Леонид Никифорович, Дьячков Павел Анатольевич, Кириленко Валерий Сидорович, Чаусов Сергей Егорович

МПК / Мітки

МПК: G01N 19/02, F16G 3/00, B29C 35/02, B65G 15/34

Мітки: стрічки, спосіб, реновації, гумотканинної

Код посилання

<a href="https://ua.patents.su/7-100169-sposib-renovaci-gumotkaninno-strichki.html" target="_blank" rel="follow" title="База патентів України">Спосіб реновації гумотканинної стрічки</a>

Попередній патент: Спосіб санації трубопроводів

Наступний патент: Шахтний канатний підйомник для похилих виробок

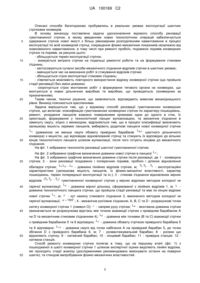

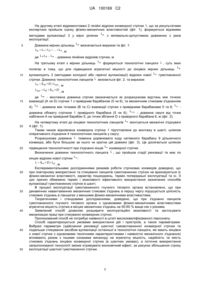

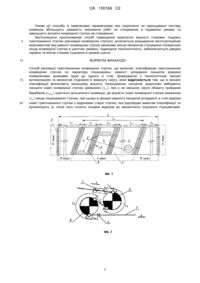

Випадковий патент: Комбіновані композиції ад'ювантів