Спосіб гідродинамічної штамповки та пристрій для його здійснення

Номер патенту: 100466

Опубліковано: 25.12.2012

Автори: Ходько Олександр Олексійович, Брагін Олександр Павлович, Зайцев Віталій Єгорійович, Полтарушніков Сергій Андрійович

Формула / Реферат

1. Спосіб гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, матрицю розміщують у обоймі, що її охоплює, над нижнім ступінчастим перехідником в нижній корпусній плиті з навантажувальним поршнем, що знаходиться в ньому, порожнини всередині заготовки і нижнього ступінчастого перехідника над навантажувальним поршнем заповнюють рідким передатним середовищем, закривають зверху обойму і матрицю верхньою корпусною плитою, скріплюють усі ці деталі в штампувальний блок, орієнтують його хвостовиком навантажувального поршня донизу і піддають листову заготовку впливу імпульсним тиском рідкого передатного середовища шляхом ударного проштовхування навантажувального поршня всередину нижнього ступінчастого перехідника від зіткнення хвостовика навантажувального поршня з твердою поверхнею при скиданні штампувального блока з розрахункової висоти і накопиченні ним при цьому необхідної кінетичної енергії за рахунок сили гравітації, який відрізняється тим, що в формуючій камері створюють калібрувальний тиск за рахунок проштовхування калібрувальним вантажем, що є якорем електромагніта, калібрувального поршня у формуючу камеру.

2. Пристрій для гідродинамічного штампування, який містить технологічний вузол, що складається з матриці зі скріплюючими елементами (обойма, верхня і нижня корпусні плити), формуючої гідравлічної камери, заповненої рідким передатним середовищем і енергетичний вузол, в який входять навантажувальний поршень і нижній ступінчастий перехідник, виконані у вигляді плунжерної пари, який відрізняється тим, що містить додаткову плунжерну пару, яка складається з встановленого в верхній корпусній плиті верхнього ступінчастого перехідника та калібрувального поршня, до якого прикріплений калібрувальний вантаж, що є якорем електромагніта, який являє собою верхню корпусну плиту.

Текст

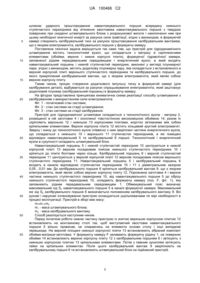

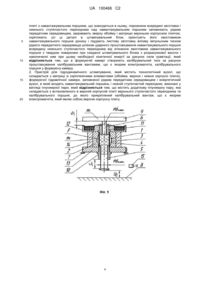

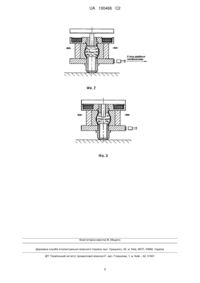

Реферат: Винахід належить до галузі обробки металів тиском, а саме - до технологічних операцій гідродинамічної штамповки (ГДШ) листових деталей, особливо з трубчастих заготовок. Спосіб гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, полягає в тому, що листову заготовку встановлюють з натягом по краях у матрицю, матрицю розміщують у обоймі, що її охоплює, над нижнім ступінчастим перехідником в нижній корпусній плиті з навантажувальним поршнем, що знаходиться в ньому, порожнини всередині заготовки і нижнього ступінчастого перехідника над навантажувальним поршнем заповнюють рідким передатним середовищем, закривають зверху обойму і матрицю верхньою корпусною плитою, скріплюють усі ці деталі в штампувальний блок, орієнтують його хвостовиком навантажувального поршня донизу і піддають листову заготовку впливу імпульсним тиском рідкого передатного середовища шляхом ударного проштовхування навантажувального поршня всередину нижнього ступінчастого перехідника від зіткнення хвостовика навантажувального поршня з твердою поверхнею при скиданні штампувального блока з розрахункової висоти і накопиченні ним при цьому необхідної кінетичної енергії за рахунок сили гравітації. При цьому в формуючій камері створюють калібрувальний тиск за рахунок проштовхування калібрувальним вантажем, що є якорем електромагніта, калібрувального поршня у формуючу камеру. Пропонується пристрій для гідродинамічного штампування. Винахід має розширені технологічні можливості. UA 100466 C2 (12) UA 100466 C2 UA 100466 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі обробки металів тиском, а саме - до технологічних операцій гідродинамічної штамповки (ГДШ) листових деталей, особливо з трубчастих заготовок. Спосіб застосовується, зокрема, в авіа- та ракетобудуванні. Відомий спосіб гідродинамічної штамповки порожнистих заготовок, при якому заготовку поміщають у матрицю, до якої приєднують гідравлічну камеру у формі товстостінного пустотілого циліндра з наскрізним каналом. Порожнину заготовки і гідравлічної камери заповнюють рідким передавальним середовищем і впливають через нього на заготовку створенням у ньому імпульсу високого тиску шляхом передачі йому енергії від поршня, що швидко рухається, діаметром, рівним внутрішньому діаметру гідравлічної камери, - твердого тіла, - при його ударі по поверхні цього передавального середовища (Брагин А. П. Гидродинамическая штамповка на пресс-пушках как одно из направлений импульсной обработки материалов давлением // Авиационно-космическая техника и технология. - № 11/47. - Харьков, ХАИ. 2007. - С. 296-304)). Як правило, як передавальне середовище використовують воду. Відомі також пристрої за даним способом, які можна вважати аналогами для пристрою, що заявляється. Вони описані в Патенті України № 83807 від 26.08.2008, "Способ гидродинамической штамповки и устройство для его осуществления" (авторы Брагин А. П., Зайцев В. Е. и др.), а також в авторському свідоцтві СРСР № 1120543 від 03.05.1983, "Снаряд для гидродинамической штамповки" (авторы Родько С. Я., Брагин А. П., Муравьев С. Д. и Сопленков К. И.). Відомий спосіб гідродинамічної штамповки, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, матрицю поміщають у обойму, що її охоплює, над циліндром з поршнем, що знаходиться в ньому, порожнини усередині заготовки і циліндра над поршнем заповнюють рідким передавальним середовищем, закривають зверху обойму і матрицю кришкою, скріплюють усі ці деталі в штампувальний блок, орієнтують його хвостовиком поршня донизу і піддають листову заготовку впливу імпульсним тиском рідкого передавального середовища шляхом ударного проштовхування поршня усередину циліндра від зіткнення хвостовика поршня з твердою поверхнею при скиданні штампувального блока з розрахункової висоти і накопиченні ним при цьому необхідної кінетичної енергії за рахунок сили гравітації. Даний спосіб береться за прототип, він описаний в патенті України № 93598 від 25.02.2011 "Способ гидродинамической штамповки и устройство для его осуществления" (авторы Брагин А. П., Бычков С. А., Зайцев В. Е., Полтарушников С. А.). Найбільш близьким технічним рішенням, обраним як прототип, є пристрій для гідродинамічної штамповки, що складається із матриці, поміщеної в обойму, товстостінного циліндра, що стикується з матрицею і розташований під нею, з поршнем, і зібраних у штампувальний блок. Поршень і циліндр являють собою плунжерну пару, при цьому поршень має хвостовик меншого діаметру, що вільно виступає з нижнього отвору циліндра і має на кінці обмежувальний пояс з демпфером, що закінчується сферичною поверхнею. Даний пристрій також описаний в Патенті України № 93598 від 25.02.2011 "Способ гидродинамической штамповки и устройство для его осуществления" (авторы Брагин А. П., Бычков С. А., Зайцев В. Е., Полтарушников С. Α.). Проте даний спосіб і пристрій не дозволяють забезпечити більш високий імпульс тиску на кінцевій стадії процесу штампування. Це призводить до того, що виготовлення деталей складної форми, а особливо деталей, що вимагають високого калібрувального тиску, необхідно проводити в декілька переходів. Тим самим збільшується трудомісткість виготовлення деталі. Технічна задача способу і пристрою, що заявляється - розширення технологічних можливостей штампування за рахунок створення додаткового імпульсу тиску для калібрування деталі. Пристрій, що заявляється, призначений для реалізації способу, що заявляється, забезпечення потрібного тиску для калібрування деталі. Поставлена технічна задача вирішується тим, що в способі гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, матрицю розміщають у обоймі, що її охоплює, над нижнім ступінчастим перехідником в нижній корпусній плиті з навантажувальним поршнем, що знаходиться в ньому, порожнини всередині заготовки і нижнього ступінчастого перехідника над навантажувальним поршнем заповнюють рідким передавальним середовищем, закривають зверху обойму і матрицю верхньою корпусною плитою, скріплюють усі ці деталі в штампувальний блок, орієнтують його хвостовиком навантажувального поршня донизу і піддають листову заготовку впливу імпульсним тиском рідкого передавального середовища 1 UA 100466 C2 5 10 15 20 25 30 35 40 45 50 55 шляхом ударного проштовхування навантажувального поршня всередину нижнього ступінчастого перехідника від зіткнення хвостовика навантажувального поршня з твердою поверхнею при скиданні штампувального блока з розрахункової висоти і накопиченні ним при цьому необхідної кінетичної енергії за рахунок сили гравітації, згідно з винаходом, в формуючій камері створюють калібрувальний тиск за рахунок проштовхування калібрувальним вантажем, що є якорем електромагніта, калібрувального поршня у формуючу камеру. Поставлена технічна задача вирішується так само тим, що пристрій для гідродинамічного штампування містить технологічний вузол, що складається з матриці зі скріплюючими елементами (обойма, верхня і нижня корпусні плити), формуючої гідравлічної камери, заповненої рідким передавальним середовищем і енергетичний вузол, в який входять навантажувальний поршень і нижній ступінчастий перехідник, виконані у вигляді плунжерної пари, згідно з винаходом, містить додаткову плунжерну пару, яка складається з встановленого в верхній корпусній плиті верхнього ступінчастого перехідника та калібрувального поршня, до якого прикріплений калібрувальний вантаж, що є якорем електромагніта, який являє собою верхню корпусну плиту. Таким чином, процес створення додаткового імпульсу тиску в формуючій камері (для калібрування деталі), відбувається за рахунок спрацьовування електромагніта, який заштовхує додатковий плунжер (калібрувальний поршень) в формуючу камеру. На фігурах представлена принципова кінематична схема реалізації способу штампування з калібруванням з використанням сили електромагніта: Фіг. 1 - початковий стан системи; Фіг. 2 - стан системи на стадії штампування; Фіг. 3 - стан системи на стадії калібрування. Пристрій для гідродинамічної штамповки складається з технологічного вузла - матриці 2, розміщеної в ній заготовки 4 і охопленої товстостінною високоміцною обоймою 14; разом їх скріпляють верхньою 12 і нижньою 13 корпусними плитами, жорстко зв'язаними між собою кріпильними елементами. Верхня корпусна плита 12 містить кільцевий круглий електромагніт. Зверху і знизу до технологічного вузла співвісно з ним закріплені частини енергетичного вузла, що складається з нижнього 10 і верхнього 11 ступінчастих перехідників, в які поміщені відповідно навантажувальний 5 та калібрувальний 6 поршні. Технологічний і енергетичний вузли в сукупності складають штампувальний блок. Навантажувальний поршень 5 і нижній ступінчастий перехідник 10 центруються в нижній корпусній плиті 13 верхнім посадковим поясом нижнього ступінчастого перехідника 10 і кріпиться до плити болтами через кільце. Калібрувальний поршень 6 і верхній ступінчастий перехідник 11 центруються у верхній корпусній плиті 12 верхнім посадковим поясом верхнього ступінчастого перехідника 11. Навантажувальний поршень 5 і калібрувальний поршень 6 входять в канали відповідних ступінчастих перехідників 10 і 11 з діаметральним зазором 0,05…0,01 мм. До калібрувального поршня 6 кріпиться калібрувальний вантаж 9, що є якорем електромагніта, який являє собою верхню корпусну плиту 12. Порожнина заготовки 4 і верхня частина нижнього ступінчастого перехідника 10, від навантажувального поршня 5 до обрізу нижнього ступінчастого перехідника 10, складають формуючу камеру (поз. F, фіг. 1), яку заповнюють рідким передавальним середовищем 1. Обмежувальний пояс визначає максимальний хід Sн навантажувального поршня 5 в каналі формуючої камери. Максимальний же хід Sв калібрувального поршня 6 визначається положенням калібрувального вантажу 9. Всі рухомі і нерухомі зчленовування пристрою оснащуються ущільнювачами по мірі необхідності в процесі експлуатації. Пристрій в зборі має масу: m=m1+m2 m1 - маса штампувального блока; m2 - маса калібрувального вантажу. Спосіб реалізується наступним чином. Перед початком роботи нижню частину пристрою із знятою верхньою корпусною плитою 12 встановлюють на монтажному столі так, щоб виступаючий хвостовик навантажувального поршня 5 вільно провисав, не спираючись на елементи основи столу і інші випадкові перешкоди. На верхній площині нижньої корпусної плити 13 встановлюють зібраний комплект обойма-матриця-заготовка. У формуючу камеру F заливають формуючу рідину 1, на поверхню обойми 14 встановлюють верхню корпусну плиту 12 з калібрувальним поршнем 6 і зв'язують з нижньою корпусною плитою 13 кріпильними елементами. Потім з певним зусиллям затягують гайки на кріпильних елементах. Після цього калібрувальний вантаж 9 закріплюють на калібрувальному поршні 6 та встановлюють штампувальний блок на підйомний пристрій. 2 UA 100466 C2 Пристрій в зібраному вигляді підіймають на розрахункову висоту Н о будь-яким підйомним засобом і встановлюють на фіксатори 7. При його скиданні на жорстку опору 8 з висоти Н 0 до моменту торкання навантажувального поршня 5 поверхні жорсткої опори 8 блок накопичує кінетичну енергію: 5 10 15 20 25 Ek m1V 2 , 2 де m1 - маса штампувального блока та калібрувального вантажу 9 за вирахуванням маси навантажувального поршня 5; V - швидкість, з якою навантажувальний поршень всовується в канал формуючої камери. Навантажувальний поршень 5 всовується в канал формуючої камери з початковою швидкістю V, створюючи в ній тиск, який, діючи на заготовку 4, заштовхує її в порожнину штампування 3. Тиск розраховується по відомій формулі Тета, яка для інженерних розрахунків може застосовуватися в спрощеному вигляді: p2 W A ж max 0 , 2K де: pmax - максимальний тиск; W 0 - первинний об'єм рідини; 2 К - модуль об'ємного стиснення рідини, рівний для прісної води 22000 кгс/см ; Аж - робота стиснення адіабати рідини. Додатковий тиск створюють наступним чином. При досягненні штампувальним блоком свого крайнього нижнього положення (Sн = 0), спрацьовує датчик положення 15, який подає сигнал до схеми керування електромагнітом, і той, у свою чергу, притягує до себе свій якір калібрувальний вантаж 9, який заштовхує в формуючу камеру калібрувальний поршень 6, тим самим створюючи калібрувальний тиск, який остаточно формозмінює заготовку 4 в готову 3 деталь. Час спрацьовування електромагніта (1….5)·10- с. Зусилля, необхідне для проштовхування калібрувального поршня в формуючу камеру (сила тяги електромагніта), розраховується за формулою: F = Ρmax.кал.·Sп.кал, де: Ρmax.кал - максимальний калібрувальний тиск; 2 dп.кал ). 4 При цьому, для створення калібрування оптимальними є наступні параметри: потрібний тиск у порожнині штампування при калібрування в 2 рази вище, ніж при штампуванні (Ρmax.кал. = d 2·Ρmax.), а діаметр калібрувального поршня знаходиться із співвідношення dп.кал. п.нав. де 3 dп.нав. - діаметр навантажувального поршня, dп.кал - діаметр калібрувального поршня. Приклад розрахунку для визначення максимального тиску при штампуванні однієї з конкретних деталей із трубчастої заготовки dвн. = 50 мм: - Висота Н0=2 м, - Маса штампувального блока m=100 кг, - Об'єм рідини W 0=0,2 л, - Діаметр поршней: dп.нав = 40 мм, dп.кал = 13 мм. Тоді Ек = Аж = 1,96 кДж і Pmax=207,6 МПа. Звідки Ρmax.кал. = 415,2 МПа, a F=5618,5 кгс. Таким чином, сила тяги електромагніта для даного штампувального блока повинна дорівнювати 5618,5 кгс. Таким чином, зовнішнє навантаження для реалізації процесу ГДШ в способі, що заявляється, створюється самим пристроєм від використання сили гравітації. Одночасно, за рахунок застосування електромагніта, якорем якого є калібрувальний вантаж, який заштовхує калібрувальний поршень у формуючу камеру, в ній виникає додатковий тиск для калібрування деталі. Sп.кал. - площа калібрувального поршня ( Sп.кал. 30 35 40 45 50 ФОРМУЛА ВИНАХОДУ 1. Спосіб гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, матрицю розміщують у обоймі, що її охоплює, над нижнім ступінчастим перехідником в нижній корпусній 3 UA 100466 C2 5 10 15 20 плиті з навантажувальним поршнем, що знаходиться в ньому, порожнини всередині заготовки і нижнього ступінчастого перехідника над навантажувальним поршнем заповнюють рідким передатним середовищем, закривають зверху обойму і матрицю верхньою корпусною плитою, скріплюють усі ці деталі в штампувальний блок, орієнтують його хвостовиком навантажувального поршня донизу і піддають листову заготовку впливу імпульсним тиском рідкого передатного середовища шляхом ударного проштовхування навантажувального поршня всередину нижнього ступінчастого перехідника від зіткнення хвостовика навантажувального поршня з твердою поверхнею при скиданні штампувального блока з розрахункової висоти і накопиченні ним при цьому необхідної кінетичної енергії за рахунок сили гравітації, який відрізняється тим, що в формуючій камері створюють калібрувальний тиск за рахунок проштовхування калібрувальним вантажем, що є якорем електромагніта, калібрувального поршня у формуючу камеру. 2. Пристрій для гідродинамічного штампування, який містить технологічний вузол, що складається з матриці зі скріплюючими елементами (обойма, верхня і нижня корпусні плити), формуючої гідравлічної камери, заповненої рідким передатним середовищем і енергетичний вузол, в який входять навантажувальний поршень і нижній ступінчастий перехідник, виконані у вигляді плунжерної пари, який відрізняється тим, що містить додаткову плунжерну пару, яка складається з встановленого в верхній корпусній плиті верхнього ступінчастого перехідника та калібрувального поршня, до якого прикріплений калібрувальний вантаж, що є якорем електромагніта, який являє собою верхню корпусну плиту. 4 UA 100466 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for hydrodynamic stamping

Автори англійськоюBrahin Oleksandr Pavlovych, Zaitsev Vitalii Yehoriiovych, Poltarushnikov Serhii Andriiovych, Khodko Oleksandr Oleksiiovych

Назва патенту російськоюСпособ гидродинамической штамповки и устройство для его осуществления

Автори російськоюБрагин Александр Павлович, Зайцев Виталий Егорович, Полтарушников Сергей Андреевич, Ходько Александр Алексеевич

МПК / Мітки

МПК: B21D 26/06

Мітки: здійснення, спосіб, гідродинамічної, пристрій, штамповки

Код посилання

<a href="https://ua.patents.su/7-100466-sposib-gidrodinamichno-shtampovki-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідродинамічної штамповки та пристрій для його здійснення</a>

Попередній патент: Фуркальний вимірювач міжкореневої ширини

Наступний патент: Спосіб переробки органічних розчинників або їх відходів

Випадковий патент: Спосіб лікування зламів нижньої щелепи із сповільненою консолідацією