Спосіб виготовлення труб на основі композиційних матеріалів методом намотування

Номер патенту: 100694

Опубліковано: 10.08.2015

Автори: Калінов Андрій Петрович, Кшемінський Роман Олександрович, Гладир Андрій Іванович, Лещук Олексій Юрійович

Формула / Реферат

Спосіб виготовлення труб на основі композиційних матеріалів методом намотування, який складається з автоматичного розрахунку роботи технологічного обладнання в залежності від заданих параметрів виробничого устаткування та вимог до готової продукції, мікропроцесорної системи керування, що здійснює безперервний контроль виготовлення труби протягом всього технологічного процесу її намотування, керування роботою двох регульованих електроприводів, який відрізняється тим, що додатково використовують дані про параметри енергоспоживання електроприводами, порівнюють поточні значення роботи обладнання з результатами математичного моделювання, формують сигнал керування роботою електроприводів.

Текст

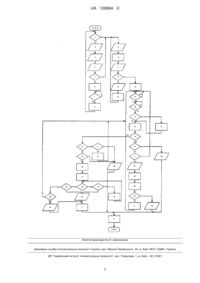

Реферат: Спосіб виготовлення труб на основі композиційних матеріалів методом намотування складається з автоматичного розрахунку роботи технологічного обладнання в залежності від заданих параметрів виробничого устаткування та вимог до готової продукції, мікропроцесорної системи керування, що здійснює безперервний контроль виготовлення труби протягом всього технологічного процесу її намотування, керування роботою двох регульованих електроприводів. Додатково використовують дані про параметри енергоспоживання електроприводами, порівнюють поточні значення роботи обладнання з результатами математичного моделювання, формують сигнал керування роботою електроприводів. UA 100694 U (12) UA 100694 U UA 100694 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до електротехніки, зокрема до частотно-регульованого автоматизованого електропривода, та може бути використана для керування технологічним механізмом з виготовлення труб на основі композиційних матеріалів методом намотування, виробниче устаткування якого потребує узгодженого руху складових ланок. Може бути застосована при проведенні наукових досліджень із покращення якості продукції та енергоефективності виробничого устаткування. Все більшого поширення набуває використання труб на основі композиційних матеріалів, що обмовлено гарними експлуатаційними характеристиками. Здебільшого технологічне обладнання для виготовлення даного виду продукції є універсальним і використовується для виготовлення труб різного діаметру забезпечуючи необхідну точність виготовлення, але при цьому не враховується енергоспоживання обладнання в залежності від режимів роботи. В зв'язку зі зростаючими цінами на енергоносії, сучасне технологічне обладнання повинно забезпечувати не тільки відповідну точність готового виробу на основі KM, але й мінімальне енергоспоживання, що надасть можливість знизити собівартість продукції та збільшити конкурентоспроможність виробництва. Відомий спосіб для намотування труб із композиційних матеріалів "Машина для намотки труб стекложгутами" [Патент СССР № 182319 "Машина для намотки труб стекложгутами" опубліковано 25.05.1966 г. Бюлетень № 11, автори: Л.С. Слоним, М.Б. Нанкин, В.В. Саморуков, Л.М. Лянсберг і А.М. Коган] полягає у ручному налаштуванні швидкостей роботи обертання оправки та механізму повздовжнього пересування розкладача в залежності від технологічних умов та необхідного кута армування, які приводяться в рух двома нерегульованими електродвигунами. Недоліками даного способу є: - складність розрахунків налаштування кінематичних ланцюгів в залежності від заданих геометричних розмірів та внутрішньої будови труби, що виражається у часових витратах часу; - відсутність систем регулювання роботою електроприводів та контролю енергоспоживання технологічного обладнання під час намотування, що не дає можливості враховувати енергоефективність роботи обладнання при різних режимах роботи обладнання. Суттєвою ознакою, що збігається із способом, що заявляється, є використання дводвигунного електропривода механізмів обертання оправки та повздовжнього руху розкладника. Також відомий, вибраний як найближчий аналог, спосіб виготовлення склопластикових труб методом намотування [Технічний опис. [Електронний ресурс] Режим доступу: http://leadercomposite.org/index/winders/0-13]. Даний спосіб полягає в тому, що керування роботою технологічного устаткування здійснюється мікропроцесорною системою керування на основі попередньо заданих параметрах готового виробу, а контроль поточного положення здійснюється датчиками контролю швидкості обертання вала оправки та привідного вала механізму пересування розкладника. Підтримання заданих параметрів готового виробу досягається шляхом керованого переміщення каретки розкладника, пов'язаного з обертанням оправки зворотнім зв'язком від оправки до системи керування. Недоліком відомого способу є те, що даний спосіб не враховує величину енергоспоживання технологічного устаткування з виготовлення труб заданої якості та, відповідно, не дозволяє здійснювати оцінку режимів роботи обладнання з підвищення продуктивності при відповідній енергоефективності. Суттєві ознаки, що збігаються із способом, що заявляється: - всі розрахунки роботи технологічного обладнання здійснюються автоматично в залежності від заданих параметрів виробничого устаткування та вимог до готової продукції; - використання мікропроцесорної системи керування, що здійснює безперервний контроль виготовлення труби протягом всього технологічного процесу її намотування; - здійснюється керування роботою двох регульованих електроприводів - електропривод механізму обертання оправки та електропривод повздовжнього руху розкладника. В основу корисної моделі, що заявляється, поставлена задача виготовлення труб на основі композиційних матеріалів заданих параметрів (L - довжина труби, d - внутрішній діаметр труби, s - товщина стінок труби, α - кут армування труби) з відповідною точністю при максимальній продуктивності та енергоефективності технологічного обладнання шляхом формування сигналів завдання роботою електроприводів, порівнюючи поточне значення параметрів та результатів математичного моделювання з можливістю попередження аварійних режимів роботи. Поставлена задача вирішується шляхом використання додаткових даних про параметри енергоспоживання електроприводами, які разом із поточними значеннями основних 1 UA 100694 U 5 10 15 20 25 30 35 40 45 50 55 60 технологічних параметрів порівнюються з результатами математичного моделювання, що дозволяє здійснювати управління роботою устаткування з максимальною продуктивністю, енергоефективністю та можливістю швидкої ідентифікації несправностей обладнання, його вузлів. Технічний результат полягає у збільшенні продуктивності та зменшенні енергоспоживання обладнання з виготовлення труб при забезпеченні заданої точності основних параметрів, подовженні строку експлуатації обладнання, зменшенні браку продукції через вихід з ладу складових технологічного механізму. Корисна модель пояснюється наступним кресленням, де наведена система керування процесом виготовлення труб на основі композиційних матеріалів методом намотування, де прийнято наступні позначення: "Початок" - блок початку роботи системи керування; 1, 5, 7, 16, 19, 20, 21, 23, 25, 26, 30, 38, 39, 43, 44, 45, 46 - блоки виконання умови; 2, 3, 4, 9, 11, 14, 27, 32, 34, 35, 36, 40 - блоки введення/виведення даних; 6, 8, 10, 13, 15, 17, 18, 22, 24, 29, 31, 33, 37, 41, 42 - блоки виконання операцій: "Кінець" - блок закінчення роботи системи керування. Спосіб виготовлення труб на основі композиційних матеріалів методом намотування полягає у роботі системи керування, згідно з алгоритмом (креслення). На початку роботи оператор відповідає на питання чи необхідно провести конфігурування обладнання (блок 1), якщо конфігурування не потрібне, відбувається перехід до блока 9, в іншому випадку здійснюється послідовний запуск наступних блоків: 2 - блок введення параметрів технологічного обладнання: Lmin, Lmax - мінімальна та максимально допустима довжина труби, dmіn, dmax - мінімальний та максимальний зовнішній діаметр оправки, Dmax - максимально допустимий зовнішній діаметр труби, b max, bmin - мінімальна та максимально допустима ширина стрічки композиційного матеріалу, Н - відстань від розкладника до осі обертання; 3 - блок введення параметрів електроприводів робочих органів: ω 1mах - максимальна кутова швидкість обертання електродвигуна оправки (ЕДопр.), ω1nom - номінальна кутова швидкість обертання ЕДопр., I1nom - номінальний струм ЕДопр., U1nom - номінальна напруга ЕДопр, , i1red передавальне значення редуктора електропривода обертання оправки, ω 2mах - максимальна кутова швидкість обертання електродвигуна пересування розкладника (ЕДроз.), ω2nom номінальна кутова швидкість обертання ЕДроз., І2nom - номінальний струм ЕДрoз., U2nom номінальна напруга ЕДроз., і2red - передавальне значення редуктора електропривода пересування розкладника, параметри ланцюга та привідної зірки розкладника; 4 - блок введення параметрів елементів систему управління - параметри вхідних сигналів вимірювальних перетворювачів І1, U1, І2, U2, тип керуючих сигналів перетворювачів частоти, параметри датчиків кута повороту. Після закінчення послідовного запуск блоків 2, 3, 4 запускається блок 5, де оператор приймає рішення "Чи потрібно провести ідентифікацію люфтів та величин інерційності обладнання?". Якщо ідентифікація люфтів та величин інерційності обладнання необхідна відбувається автоматичне визначення додаткових параметрів механічної системи роботою блока 6 до тих пір поки блок 7 не підтвердить закінчення процесу запущеного блоком 6. По закінченню визначення додаткових параметрів механічної системи відбувається збереження визначених параметрів блоком 8 та перехід блока 9. В випадку, коли конфігурування параметрів не потрібне (блок 1), то відбувається введення параметрів труби - L - довжина труби, d - внутрішній діаметр труби, s=f(L) - товщина труби на певному відрізку труби, α - кут намотування стручки KM, Δα - допустима похибка укладки KM, ΔL - допустима похибка довжини готового виробу, Δs - допустима похибка товщини виробу. Потім відбувається визначення максимально ефективних параметрів намотки з урахуванням всіх попередньо введених даних (блок 10) та їх виведення на панель оператора (блок 11). Після цього здійснюється перехід до блока 12, що при необхідності надає можливість оператору здійснити корегування певних параметрів системи (блок 14) з подальшим перерахунком параметрів намотки блоком 15 та закінчується повторним виведенням на панель оператора всіх параметрів намотки (блок 11). Коли всі технологічні параметри введені та розраховані відбувається створення математичної моделі роботи технологічного обладнання (блок 13), вихідні параметри якої будуть порівнюватися з фактичним значеннями та впливатимуть на процес роботи устаткування. Далі відбувається перевірка натискання кнопки "Стоп" (блок 23) та очікування вмикання оператором кнопки "Старт" (блок 16). Після перевірки ввімкнення кнопки старт (блок 16) відбувається перевірка чи електропривод обертання оправки працює (блок 46). Якщо умова блока 46 виконується здійснюється перехід до блока 18, в іншому випадку перехід до блока 18 відбувається після виконання пуску електропривода обертання оправки (блок 17). Блоком 18 здійснюється розрахунок фактичних значень ω1 - кутова швидкість ЕДопр., φ1 - кут повороту вала 2 UA 100694 U 5 10 15 20 25 30 35 40 45 50 55 60 обертання оправки, υ2 - лінійна швидкість пересування розкладника, ω2 - кутова швидкість обертання привідної зірки механізму пересування розкладника, І1 - струм споживання електроприводом обертання оправки, І2 - струм споживання електроприводом пересування розкладника". Далі відбувається перевірка виконання умови ω 1>0? (блок 19), якщо обертання оправки не почалося відбувається перевірка наявності струму споживання електроприводом оправки (блок 25 - "І1>0 А?"). Далі якщо умова "І1>0 А?" Не виконується відбувається виведення повідомлення на панель оператора "Проведіть перевірку живлення перетворювача частоти, цілісність його керуючих сигналів та з'єднань системи керування з вимірюючими перетворювачами струму та напруги" (блок 35), потім подається команда зупинки електропривода оправки (блок 33) та відбувається закінчення роботи програми керування. В випадку, коли умова І1>0 А (блок 25), виконується перевірка, чи не перевищує фактичне значення струму споживання електропривода оправки І1 максимального розрахункового значення пускового струму (I1rasch.pusk.) на базі створеної математичної моделі роботи обладнання з урахуванням допустимої можливої похибки (ΔІ)-І1>I1rasch.pusk.±ΔІ? (блок 26). Якщо не виконується умова І1>I1rasch.pusk.±ΔІ (блок 26) - це свідчить про відповідність параметрів пуску електроприводом обертання оправки результатам математичного моделювання та відбувається перехід до блока 23. Якщо умова І1>I1rasch.pusk.±ΔІ (блок 26) виконується, на панель оператора виводиться аварійний сигнал (блок 27), здійснюється збільшення пускового моменту М1 на X % (блок 28). Кожний повторний пуск супроводжується фіксацією їх кількості - j+і (блок 29). Якщо кількість спроб повторних пусків перевищить допустиме значення (j>3 - блок 30), то на панель оператора виводиться повідомлення "Проведіть перевірку роботоспроможності двигуна, цілісність КЛ, правильність введених параметрів двигуна" (блок 32), після чого відбувається подача команди зупинки роботи привода обертання оправки (блок 33) та кінець роботи (блок "Кінець"). Якщо умова j>3 не виконується (блок 30) відбувається вимкнення електропривода обертання оправки (блок 31) та його повторний запуск (блок 17) після перевірки виконання умов блоків 23 та 16. В тому випадку, коли після подачі команди запуску електропривода обертання оправки (блок 17) і здійснено розрахунок фактичних значень ω 1, φ1, υ2, ω2, а також виконується умова ω1>0 (блок 19) відбувається перевірка відповідності фактичної швидкості обертання вала оправки до даним математичного моделювання (ω1=ω1rasch±Δω1? - блок 20). Якщо умова ω1=ω1rasch±Δω1 не виконується відбувається перевірка відповідності фактичного струму електропривода оправки до розрахункових (I1=I1rasch.±ΔI - блок 21). В випадку не виконання умови I1=I1rasch.±Δ1 на панель оператора виводиться повідомлення "Проведіть перевірку роботоспроможності двигуна, цілісність KJI, правильність введених параметрів двигуна" (блок 36), що супроводжується зупинкою електропривода оправки (блок 33) та закінченням роботи (блок "Кінець"). Якщо умова I1=Ilrasch±ΔI виконується (блок 21) здійснюється стабілізація ω1 за рахунок корегування величини сигналу завдання u z1 (блок 22), що керує роботою електропривода оправки, та здійснюється повторна перевірка виконання умови ω1=ω1rasch.±Δω1 (блок 20). Виконання умови ω1=ω1rasch.±Δω1 свідчить про відповідність роботи технологічного обладнання даним математичного моделювання, але потребує також перевірки відповідності струму споживання електроприводом I1=I1rasch.±ΔІ, що здійснюється блоком 45. При не виконанні умови I1=I1rasch.±ΔI (блок 45) на панель оператора виводиться повідомлення "Проведіть перевірку електропривода обертання оправки: роботоспроможності двигуна, цілісність КЛ, правильність введених параметрів, двигуна" (блок 36), що супроводжується зупинкою електропривода оправки (блок 33) та закінченням роботи (блок "Кінець"). В випадку виконання умови I1=I1rasch±ΔI (блок 45), що свідчить про відповідність роботи фізичного обладнання результатам математичного моделювання, відбувається повторне визначення фактичного кута повороту оправки (блок 23). Далі подається команда на ввімкнення роботи електропривода механізму пересування розкладника (блок 24), та формування сигналу завдання режиму роботи електропривода розкладника (блок 37). Проводиться перевірка відповідності швидкості пересування розкладника результатам математичного моделювання з урахуванням величини похибки (ν2=ν2rasch.±Δν) блоком 38. Якщо умова ν2=ν2rasch.±Δν (блок 38) не виконується, здійснюється перевірка відповідності струму споживання електроприводом розкладника, а саме I2=I2rasch.ΔI (блок 39). В випадку коли величина струму І2 задовольняє умову I2=I2rasch.±ΔI (блок 39), відбувається стабілізація ν2 завдяки корегуванню сигналу завдання роботою електропривода uz2 та повторна перевірка виконання умови ν2=ν2rasch.±Δν (блок 38). Якщо умова I2=I2rasch.ΔI (блок 39) не задовольняється, на панель оператора виводиться повідомлення "Проведіть перевірку електропривода пересування розкладника: роботоспроможності двигуна, цілісність КЛ, правильність введених параметрів двигуна" (блок 40) та відбувається вимкнення електропривода розкладника (блок 41), а потім і вимкнення електропривода обертання оправки (блок 33), після чого відбувається закінчення роботи 3 UA 100694 U 5 10 15 20 алгоритму (блок "Кінець"). При виконання умови ν2=ν2rasch.±Δν (блок 38), що свідчить про точність намотування композиційного матеріалу, відбувається перевірка виконання умови I2=I2rasch.ΔI (блок 43). Якщо умова I2=I2rasch.ΔI (блок 43) не виконується, на панель оператора: "Проведіть перевірку електропривода пересування розкладника: роботоспроможності двигуна, цілісність КЛ, правильність введених параметрів двигуна" (блок 40) та відбувається вимкнення електропривода розкладника (блок 41), а потім і вимкнення електропривода обертання оправки (блок 33), після чого відбувається закінчення роботи алгоритму (блок "Кінець"). Якщо в процесі роботи умова I2=I2rasch.ΔI (блок 43) виконується відбувається перевірка, чи труба повністю намотана (блок 44). Якщо труба не намотана, відбувається повернення роботи до блока розрахунку параметрів блока 18 після перевірки виконань блоків 23 та 16. Коли виготовлення труби завершене (виконання умови блоку 44), відбувається вимкнення електропривода розкладника (блок 41), а потім і вимкнення електропривода обертання оправки (блок 33), після чого відбувається закінчення роботи алгоритму (блок "Кінець"). ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб виготовлення труб на основі композиційних матеріалів методом намотування, який складається з автоматичного розрахунку роботи технологічного обладнання в залежності від заданих параметрів виробничого устаткування та вимог до готової продукції, мікропроцесорної системи керування, що здійснює безперервний контроль виготовлення труби протягом всього технологічного процесу її намотування, керування роботою двох регульованих електроприводів, який відрізняється тим, що додатково використовують дані про параметри енергоспоживання електроприводами, порівнюють поточні значення роботи обладнання з результатами математичного моделювання, формують сигнал керування роботою електроприводів. 4 UA 100694 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюHladyr Andrii Ivanovych, Kalinov Andrii Petrovych, Leschuk Oleksii Yuriiovych

Автори російськоюГладыр Андрей Иванович, Калинов Андрей Петрович, Лещук Алексей Юрьевич

МПК / Мітки

МПК: B29C 53/00, B29D 23/00

Мітки: труб, намотування, основі, спосіб, методом, композиційних, матеріалів, виготовлення

Код посилання

<a href="https://ua.patents.su/7-100694-sposib-vigotovlennya-trub-na-osnovi-kompozicijjnikh-materialiv-metodom-namotuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб на основі композиційних матеріалів методом намотування</a>

Попередній патент: Сонячний тепловий генератор-водонагрівач

Наступний патент: Спосіб виготовлення покритих електродів для зварювання

Випадковий патент: Спосіб одержання специфічної сироватки крові для діагностики метапневмовірусної інфекції птиці