Спосіб формування антифрикційного покриття

Формула / Реферат

1. Спосіб формування антифрикційного покриття поверхонь, що труться, що включає приготування речовини, що формує антифрикційне покриття, у вигляді попередньо подрібненої композиції природних мінералів, що містить мінерал з групи серпентинів, клінохлор і алевроліт, змішування згаданої речовини з технічним маслом і розміщення отриманої суміші між поверхнями, що труться, який відрізняється тим, що готують композицію природних мінералів, що додатково містить як мінерал з групи серпентинів - карпинскит, при наступному співвідношенні компонентів, мас.%:

карпинскит

40-60

клинохлор

10-30

алевроліт

20-50,

при цьому після змішування речовини, що формує антифрикційне покриття, і технічного масла, в отриману суміш вводять модифікатор у вигляді фулеренової сажі в кількості 0,3-0,8 % від маси композиції природних мінералів.

2. Спосіб за п. 1, який відрізняється тим, що використовують форму клинохлору, що містить хром-кочубеіт.

3. Спосіб за п. 1 або 2, який відрізняється тим, що в суміш технічного масла і речовини, що формує антифрикційне покриття, додають ПАР в кількості 2-5 % від маси композиції природних мінералів.

Текст

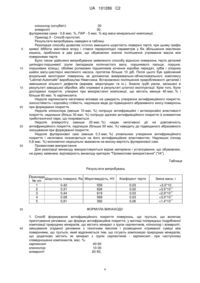

Реферат: Винахід належить до області машинобудування, зокрема до способу формування покриття на поверхнях, що труться, і може бути використане для формування зносостійкого покриття у вузлах тертя гідравлічних, прецизійних, механічних систем, зубчастих і ланцюгових передач, систем з циркуляційним мастилом, які застосовуються в автомобільній і в інших галузях промисловості. Згідно із способом, готують речовину, що формує антифрикційне покриття, у вигляді попередньо подрібненій композиції природних мінералів, яка містить компоненти в наступному співвідношенні, мас. %: карпинскит 40-60, клинохлор 10-30, алевроліт 20-50. Потім змішують згадану речовину з технічним маслом і в отриману суміш вводять модифікатор у вигляді фулеренової сажі в кількості 0,3-0,8 % від маси композиції природних мінералів. Після чого суміш розміщують між поверхнями, що труться, для формування покриття. Технічний результат - зниження абразивної дії на поверхні, що труться, поліпшення утримання мастила. UA 101286 C2 (12) UA 101286 C2 UA 101286 C2 5 10 15 20 25 30 35 40 Область техніки Винахід відноситься до машинобудування, зокрема, до способу формування покриття на поверхнях, що труться, і може бути використано для формування міцного зносостійкого покриття у вузлах тертя гідравлічних, прецизійних, механічних систем, зубчастих і ланцюгових передач, систем з циркуляційним мастилом, вживаних в автомобільній і в інших галузях промисловості. Попередній рівень техніки Відомий спосіб формування сервовітної плівки на контактуючих поверхнях, що труться, що полягає в тому, що між поверхнями, що труться, заздалегідь розміщують механоактивовану суміш абразивоподібної речовини зі сполучним; в якості абразивоподібного порошка використовують природний серпентит дисперсністю 0,001-1 мкм в кількості 2-40 мас. %, RU2006708 СІ. Цей спосіб не дозволяє отримувати зносостійку (сервовітну) плівку, що відповідає сучасним вимогам, що пред'являються до подібного виду виробів, оскільки зносостійка плівка досить крихка і характеризується несуцільністю, що веде зрештою до нестабільних результатів при експлуатації виробів. Відомий спосіб формування антифрикційного покриття контактуючих поверхонь, що труться, що полягає в тому, що між поверхнями, що труться, розміщують заздалегідь механоактивовану суміш речовини, що роздрібнена і формує антифрикційне покриття, зі сполучним. В якості речовини, яка формує антифрикційне покриття, використовують композицію природних мінералів, що містить, мас. %: Mg3Si2O5(OH)4 10-60 MgFe2O4 10-60 MoS2 1-20 супутні рідкоземельні елементи 0,1-10 Н2O не більше 5; попередню механоактивацію можна проводити з пульсацією тиску 0,01 МПа при 100-200 °C. RU 2160856 С1. Недоліком цього способу є те, що композиція, вибрана для формування антифрикційного покриття, хоча і дозволяє отримати вищі результати в порівнянні з описаним вище способом, проте формування антифрикційної плівки на поверхнях, що труться, відбувається повільно. Крім того, антифрикційна плівка, що утворюється на виробах, що труться, володіє такою негативною якістю, як крихкість і несплошність. Відомий спосіб формування покриття на поверхнях, що труться, що включає подрібнення вихідної суміші мінералів, що містить серпентин у вигляді суміші хризотил-азбесту, офіту, антигоріту і лизардіту, узятих в мас. %: 1:2,5-4,0:1,5-3,0:2,0-3,5, магнієвого концентрату, що отримується при очищенні високомінералізованих термальних вод, характеризується вмістом оксидів, мас. %: MgO 80-88 СaО 10-18 Fe2O3-Al2O3 0,2-2,2 SiO2 1,6-3,5 з додаванням ПАР в якості диспергатора, подрібнення до дисперсності 1-40 мкм, з подальшим додаванням в отриману масу суміші сажі і фулеренів, що складається з 90 % сажі і 10 % фулерена і нанокристалічного аморфного діоксиду кремнію, отриманого з рисового лушпиння, з розмірами часток 20-100 нм, змішування з подальшою механоактивацією твердомастильної композиції в кількості 3 г зі сполучним в кількості 197 г, розміщенням отриманого складу між поверхнями, що труться, і його приробленням, при цьому склад, що розміщується між поверхнями, що труться, містить, мас. %: твердомастильна композиція 1,5 сполучне 98,5, причому твердомастильна композиція містить інгредієнти в наступному співвідношенні, мас. %: Суміш сажі з фулеренами 4,5-5,5 Нанокристалічний аморфний діоксид кремнію 6,5-7,5 Магнієвий концентрат 25-35 Серпентин 45-65 ПАР 7,5-11,5, RU 2357123 С2. 1 UA 101286 C2 5 10 15 20 25 30 35 40 45 50 Недоліком даного способу є використання компонентів, що є продуктами очищення високомінералізованих термальних вод, а також продукту, що є результатом переробки рисового лушпиння, тобто, для реалізації способу, що заявляється, необхідна реалізація двох інших способів, що ускладнює і здорожує технологію в цілому і прив'язує її до конкретної місцевості, де є термальні води певного складу і підприємства по очищенню певних сортів рису від лушпиння; компоненти, що отримуються з термальних вод і рисового лушпиння, не стабільні по складу, що веде до невизначеності результатів реалізації способу по RU 2357123 С2. Відомий також спосіб формування антифрикційного покриття поверхонь, що труться, що включає розміщення між поверхнями, що труться, суміші технічного масла і речовини, що формує антифрикційне покриття і містить заздалегідь подрібнену композицію природних мінералів, що містить мінерал з групи серпентинів, клінохлор і алевроліт, причому при приготуванні речовини, що формує антифрикційне покриття, застосовують модифікатор; в якості мінералу з групи серпентинів використовують антигоріт, в якості речовини, що формує антифрикційне покриття, використовують композицію природних мінералів, що містить, мас. %: Антигоріт 40-60 Клінохлор 20-50 Бурий алевроліт 10-20 причому при приготуванні речовини, що формує антифрикційне покриття, застосовують модифікатор, в якості якого використовують природний мінерал шунгит в кількості 1-5 % від маси вказаних природних мінералів композиції, RU 2264440 СІ. Даний спосіб, прийнятий як прототип справжнього винаходу, дозволяє декілька понизити тертя в триботехнічних парах, а також частково, в невеликій мірі відновлювати зношену поверхню. Недоліком способу-прототипу є та обставина, що не забезпечується зміцнення матеріалу елементів, що труться, в зоні контакту; в результаті в разі часткового порушення цілісності покриття із-за недостатньої його адгезії із елементом, що покривається, відбувається місцевий знос, а також розвиваються корозійні процеси. Крім того, при формуванні покриття виявляється абразивна дія на поверхні, що труться, в зоні формування покриття унаслідок виражених абразивних властивостей шунгита, що збільшує знос цих поверхонь в процесі формування покриття; крім того, спосіб-прототип забезпечує близьку до максимального пляму контакту поверхонь, що труться, за рахунок їх, практично, ідеальній гладкості, що досягається після завершення процесу формування покриття, унаслідок чого змащувальні матеріали погано утримуються між поверхнями, що труться, що збільшує їх знос і може привести до істотних механічних пошкоджень елементів, що труться. Розкриття винаходу Завданням винаходу є забезпечення зміцнення матеріалу елементів, що труться, в зоні їх контакту, зниження абразивної дії на поверхні, що труться, в процесі формування покриття, а також поліпшення утримання мастила (масла) між поверхнями триботехнічних пар, що труться, після завершення формування покриття. Згідно з винаходом в способі формування антифрикційного покриття поверхонь, що труться, що включає приготування речовини, що формує антифрикційне покриття, у вигляді попередній подрібненій композиції природних мінералів, що містить мінерал з групи серпентинів, клінохлор і алевроліт, змішування згаданої речовини з технічним маслом, і розміщення отриманій суміші між поверхнями, що труться, готують композицію природних мінералів, що містить в якості мінералу з групи серпентинів - карпинскит, при наступному співвідношенні компонентів, мас. %: карпинскит 40-60 клінохлор 10-30 алевроліт 20-50, при цьому, після змішування речовини, що формує антифрикційне покриття, і технічного масла, в отриману суміш вводять модифікатор у вигляді фулеренової сажі в кількості 0,3-0,8 % від маси композиції природних мінералів; використовують форму клінохлору, що містить хром кочубеіт; у суміш технічного масла і речовини, що формує антифрикційне покриття, додають ПАР в кількості 2-5 % від маси композиції природних мінералів. Заявником не виявлені які-небудь технічні рішення, ідентичні заявленому, що дозволяє зробити висновок про відповідність винаходу критерію "Новизна" ("N"). Завдяки реалізації відмітних ознак винаходу забезпечуються важливі нові властивості заявленого об'єкту. Унаслідок того, що в якості мінералу з групи серпентинів вперше використаний серпентин, що містить нікель, а саме, карпинскит (karpinskite) - (MgNi)2Si2O5(OH)2, відбувається іонне легування нікелем поверхонь, що труться, завдяки електричним і електрохімічним процесам, що 2 UA 101286 C2 5 10 15 20 25 30 35 40 45 50 протікають при вельми високій температурі, що створюється в мікрооб'ємах в зоні тертя (понад 1000 °C). В результаті відбувається зміцнення поверхонь, що захищаються, а також сповільнюються процеси корозії. Використання в якості модифікатору фулеренової сажі дозволяє зменшити (порівняно з прототипом, де в якості модифікатору використаний сильноабразивний матеріал - шунгит абразивна дія на триботехнічні поверхні, оскільки фулеренова сажа є вуглецевим матеріалом, що містить фулерени розміром 10-50 нм. Крім того, фулерени, що містяться у фулереновій сажі, утворюють на поверхнях, що труться, свого роду каркас, який в процесі роботи заповнюється нафтеновими складовими змащувального матеріалу; таким чином створюється особливий структурований шар, надійно утримуючий масляний клин, у тому числі, в екстремальних умовах роботи, при цьому зберігається близька до максимально можливого пляма контакту у вузлі тертя. Використання форми клінохлору, яка містить хром, - кочубеіта, забезпечує додаткове легування поверхонь хромом, що додатково підвищує стійкість до зносу матеріалу, що покривається, а також збільшує його стійкість до корозії. Заявником не виявлені джерела інформації, в яких містилися б зведення про вплив відмітних ознак винаходу на досягаємий технічний результат. Вказані вище нові властивості об'єкту обумовлюють, на думку заявника, відповідність винаходу критерію "Винахідницький рівень" ("IS"). Короткий опис креслень Надалі винахід пояснюється детальним описом прикладів його здійснення без посилань на креслення. Кращий варіант здійснення винаходу Заявлений спосіб реалізують таким чином. Композицію природних мінералів, що містить карпинскит, кочубеіт, алевроліт, подрібнюють в молотковому млину до фракцій 0,01-0,5 мм з подальшою електромагнітною флотацією для видалення домішок заліза. Отриманий очищений матеріал змішують з технічним маслом марки МС-20 в рідинному дезінтеграторі кавітації протягом 30 хвилин, при цьому масове співвідношення масла і мінеральної композиції складає (60-70): (0,5-1,0). У суміш технічного масла і мінеральної композиції може бути додано поверхнево-активна речовина (ПАР) в кількості 2-5 % від маси композиції природних мінералів для поліпшення їх дисперсії в маслі. Потім суміш відстоюють протягом 12 годин, осад видаляють, а в суспензію, що утворилася, вводять модифікатор - фулеренову сажу. Подальше змішування здійснюють в механічному змішувачі протягом 15 хвилин. Отриману суміш відстоювали протягом 6 годин, осад видаляли, а суспензію, що залишилася, для випробувань заливали в механізм з поверхнями, що труться, з додаванням чистого моторного масла марки SAE 10W-40 в машину тертя моделі 2070 СМТ-1 за схемою ковзання рухливого ролика по нерухомому ролику. Ролики виготовлені з сірого чавуну марки СЧ 20 ГОСТ 1412-85. Випробування проводилися протягом 10 годин. Частота обертання рухливого ролика - 300-1000 зворотів в хвилину. Швидкість ковзання - 0,8-1 м/с. Навантаження на нерухомий ролик - 200-600 Н. Для виміру мікротвердості сформованого покриття застосовувався мікротвердометр "Micromet-11", Buchler, Німеччина. Для виміру шорсткостей поверхонь роликів до і після формування покриття використаний комплекс "Профіль", Росія. Масове співвідношення отриманої суспензії і чистого масла склало 10 %. У прикладі 1 співвідношення компонентів композиції природних мінералів складало, мас. %: карпинскит 40 клінохлор (кочубеіт) 10 алевроліт 50, кількість фулеренової сажі - 0,8 мас. % від маси вказаної композиції. ПАР додано в кількості 2 мас. % від маси композиції. У прикладі 2 (мас. %): карпинскит 50 клінохлор (кочубеіт) 20 алевроліт 30, фулеренова сажа 0,5 мас. % від маси композиції природних мінералів, ПАР не додавався. Приклад 3 (мас. %): карпинскит 50 клінохлор (кочубеіт) 30 алевроліт 20, фулеренова сажа - 0,7 мас. %, ПАР - 3 мас. % від маси мінеральної композиції. Приклад 4 (мас. %): карпинскит 40 3 UA 101286 C2 5 10 15 20 25 30 клінохлор (кочубеіт) 30 алевроліт 30, фулеренова сажа - 0,8 мас. %, ПАР - 5 мас. % від маси мінеральної композиції. Приклад 5 - Спосіб-прототип. Результати випробувань наведені в таблиці. Реалізація способу дозволяє істотно зменшити шорсткість поверхні тертя, при цьому графік кривої Аббота змістився вгору і стався перерозподіл параметрів у бік збільшення масляних кишень, приблизно в два рази, що обумовлює значне поліпшення утримання масла між поверхнями тертя. Було також здійснено випробування заявленого способу відносно поверхонь тертя деталей циліндро-поршневої групи (вкладишів колінчастого валу, поршневого пальця, поршня, поршневих кілець), обойми роликових підшипників кочення коробки передач, зубів і опорних шийок валу-шестерні масляного насоса, протягом більше 10 діб. Після цього був здійснений візуальний моніторинг поверхонь за допомогою вимірювально-обчислювального комплексу "Latimet-Automatik" виробництва Німеччина. Встановлено поліпшення приробляємості деталей і зменшення кількості дефектів (виривів, мікротріщин та ін.). Зникли грубі риски, залишені в результаті заводської обробки, або отримані в результаті штатної експлуатації. Крім того, були досліджені покриття, утворені при використанні композиції, що містить менше 40 мас. % і більше 60 мас. % карпинскита. Недолік карпинскита негативно впливає на швидкість утворення антифрикційного покриття, зносостійкість і корозійну стійкість, надлишок веде до підвищеного абразивного зносу поверхонь при формуванні покриття. Недолік клінохлора (менше 10 мас. %) погіршує антифрикційні і антикорозійні властивості покриття, надлишок (більш 30 мас. %) погіршує адгезію антифрикційного покриття із елементом триботехнічної пари, що покривається . Недолік алевроліту (менше 20 мас. %) надає негативної дії на довговічність антифрикційного покриття, надлишок (більше 50 мас. %) наводить до підвищеного абразивного зношування при формуванні покриття. Недолік фулеронової сажі (менше 0,3 мас. %) уповільнює утворення антифрикційного покриття і негативно позначається на його антифрикційних властивостях. Надлишок (понад 0,8 мас. %) економічно недоцільно зважаючи на високу вартість фулеренової сажі. Промислове використання Для реалізації винаходу використовуються відомі матеріали і устаткування, що обумовлює, на думку заявника, відповідність винаходу критерію "Промислове використання" ("ІА"). Таблиця Результати випробувань Приклади Шорсткість поверхні, Ra Мікротвердість, HV № п/п 1 0,42 559 2 0,31 626 3 0,44 619 4 0,58 569 5 0,81 392 35 40 Коефіцієнт тертя Зміна маси, г 0,03 0,02 0,03 0,03 0,06 +3,0*10 -3 +3,5*10 -3 +2,9*10 -3 +3,0*10 -3 +1,4*10 ФОРМУЛА ВИНАХОДУ 1. Спосіб формування антифрикційного покриття поверхонь, що труться, що включає приготування речовини, що формує антифрикційне покриття, у вигляді попередньо подрібненої композиції природних мінералів, що містить мінерал з групи серпентинів, клінохлор і алевроліт, змішування згаданої речовини з технічним маслом і розміщення отриманої суміші між поверхнями, що труться, який відрізняється тим, що готують композицію природних мінералів, що додатково містить як мінерал з групи серпентинів - карпинскит, при наступному співвідношенні компонентів, мас. %: карпинскит 40-60 клинохлор 10-30 алевроліт 20-50, 4 UA 101286 C2 5 при цьому після змішування речовини, що формує антифрикційне покриття, і технічного масла, в отриману суміш вводять модифікатор у вигляді фулеренової сажі в кількості 0,3-0,8 % від маси композиції природних мінералів. 2. Спосіб за п. 1, який відрізняється тим, що використовують форму клинохлору, що містить хром-кочубеіт. 3. Спосіб за п. 1 або 2, який відрізняється тим, що в суміш технічного масла і речовини, що формує антифрикційне покриття, додають ПАР в кількості 2-5 % від маси композиції природних мінералів. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forming of antifriction coating

Автори англійськоюTarasik, Alexandr Vadimovich

Назва патенту російськоюСпособ формирования антифрикционного покрытия

Автори російськоюТарасик Александр Вадимович

МПК / Мітки

МПК: C23C 24/00

Мітки: спосіб, покриття, формування, антифрикційного

Код посилання

<a href="https://ua.patents.su/7-101286-sposib-formuvannya-antifrikcijjnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування антифрикційного покриття</a>

Попередній патент: Портативний складний табурет карная

Наступний патент: Спосіб електродугового наплавлення

Випадковий патент: Спосіб лікування генералізованого пародонтиту в стадії загострення