Спосіб виготовлення відновлюваної циліндрової втулки поршневого насоса

Номер патенту: 102291

Опубліковано: 26.10.2015

Автори: Артим Володимир Іванович, Концур Іван Федорович, Лях Михайло Михайлович, Яценко Тарас Васильович

Формула / Реферат

Спосіб виготовлення відновлюваної циліндрової втулки поршневого насоса, що включає виготовлення втулки з двох частин, обойми і гільзи, з пластичного матеріалу, спряжених між собою з натягом контактуючими поверхнями, який відрізняється тим, що гільза є змінною і контактуючі поверхні між обоймою і гільзою є гладкими, для можливості відновлення втулки як матеріал гільзи використовують чавун, наприклад марки ЧХ28Д2, а як матеріал обойми, товщина стінки якої є сталою, - наприклад, сталь 60, і для отримання необхідного натягу спряжених між собою обойми і гільзи, який визначають за формулою ![]() і знаходиться в межах 54-73 мкм для втулок з внутрішнім діаметром 120-180 мм, а зусилля процесу запресування для забезпечення гарантованого натягу визначають за формулою

і знаходиться в межах 54-73 мкм для втулок з внутрішнім діаметром 120-180 мм, а зусилля процесу запресування для забезпечення гарантованого натягу визначають за формулою ![]() , та повинно знаходитись в межах 103,7-139,1 кН, при нагріванні обойми 170-194 °C протягом 0,25-0,3 год.

, та повинно знаходитись в межах 103,7-139,1 кН, при нагріванні обойми 170-194 °C протягом 0,25-0,3 год.

Текст

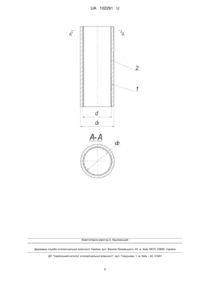

Реферат: Спосіб виготовлення відновлюваної циліндрової втулки поршневого насоса полягає в тому, що втулка виготовлена з двох частин, обойми і гільзи, з пластичного матеріалу, спряжених між собою з натягом контактуючими поверхнями. Гільза є змінною і контактуючі поверхні між обоймою і гільзою є гладкими, для можливості відновлення втулки як матеріал гільзи використовують чавун, наприклад марки ЧХ28Д2, а як матеріал обойми, товщина стінки якої є сталою, - наприклад, сталь 60, і для отримання необхідного натягу спряжених між собою c c обойми і гільзи, який визначають за формулою p p d 1 2 і знаходиться в межах 54E 1 E2 73мкм для втулок з внутрішнім діаметром 120-180 мм, а зусилля процесу запресування для забезпечення гарантованого натягу визначають за формулою P d q f , та повинно знаходитись в межах 103,7-139,1 кН, при нагріванні обойми 170-194 °C протягом 0,25-0,3 год. UA 102291 U (54) СПОСІБ ВИГОТОВЛЕННЯ ВІДНОВЛЮВАНОЇ ЦИЛІНДРОВОЇ ВТУЛКИ ПОРШНЕВОГО НАСОСА UA 102291 U UA 102291 U 5 10 15 20 25 30 35 40 Корисна модель належить до галузі насособудування, а саме до поршневих бурових насосів. Відомий спосіб виготовлення циліндрової втулки (Патент РФ № 2422237, кл. В21K 21/00, В217 5/500, 2009). Проте даний відомий спосіб не забезпечує можливості виготовлення відновлюваної циліндрової втулки поршневого насоса. Найбільш близьким аналогом є спосіб виготовлення відновлюваної циліндрової втулки поршневого насоса, що складається із двох частин, обойми і гільзи, спряжених між собою з гарантованим натягом контактуючими поверхнями (А.С. СРСР № 817303, кл F04В 21/08, 1981). Спосіб включає на середній частині поверхні гільзи на відстані 1/12-1/16 довжини останньої, виконано почергово виступи і впадини, глибина яких перевищує величину натягу. В аналогу основним недоліком є швидке зношення втулок внаслідок нерівномірної деформації по всій довжині гільзи з причини здійснення контакту не по всій довжині зовнішньої поверхні гільзи з внутрішньою поверхнею обойми. Причому в даному випадку стінка гільзи має обмежену невелику товщину. В основу корисної моделі поставлена задача удосконалення способу виготовлення відновлюваної циліндрової втулки поршневого насоса. Поставлена задача вирішується за рахунок того, що гільза є змінною і контактуючі поверхні між обоймою і втулкою є гладкими, для можливості відновлення втулки як матеріал гільзи використовують чавун, наприклад марки ЧХ28Д2, а як матеріал обойми, - наприклад, сталь 60, і для отримання необхідного натягу спряжених між собою обойми і гільзи, який визначається за формулою p p d c1 c 2 і знаходиться в межах 54-73 мкм для втулок з внутрішнім E E2 1 діаметром 120-180 мм, а зусилля процесу запресування визначається за формулою P d q f , та повинно знаходитись в межах 103,7-139,1 кН, при нагріванні обойми 170194 °C протягом 0,25-0,3 год. Суть корисної моделі пояснюється кресленням, де зображена відновлювана циліндрова втулка поршневого насоса. Відповідальним етапом виготовлення відновлюваної циліндрової втулки є, визначення зусилля запресування з'єднання з гарантованим натягом за формулою: P d q f , (1) де q - контактне навантаження на спряжених поверхнях; d - номінальний діаметр спряження, мм; - довжина з'єднання, мм; f - коефіцієнт тертя між спряженими поверхнями, при складанні нагріванням або охолодженням приймається f 0,12 (а при запресуванні 0,060,12). Температура нагрівання зовнішньої обойми при тепловому монтуванні з'єднання з гарантованим натягом: N t max 10 3 t t n , (2) c d де Nmax - максимальний натяг посадки з'єднання, мкм; - зазор, необхідний для зручності монтування з'єднання (рекомендується рівним 50-80 мкм); - коефіцієнт лінійного розширення -6 -6 (значення коефіцієнта приймається для сталі 12·10 1/град, для чавуну 10,5·10 1/град); t - температура середовища, при якій проходить монтаж з'єднання; t n - зниження c температури після нагрівання до моменту монтування з'єднання (приймається 30-50 °C). Контактне навантаження q на спряжених поверхнях деталей, з'єднаних з гарантованим натягом N визначається з формули Ляме [7]: c c N 10 3 q d 1 2 , (3) E E2 1 де N - натяг, мкм; q - контактне навантаження на спряжених поверхнях, МПа; 45 c1 d - номінальний діаметр з'єднання, мм; E1 , E 2 - модулі пружності спряжених деталей, МПа; і c 2 - коефіцієнти, що визначаються за формулами (5), модуль пружності матеріалу для сталей приймається E 21 10 4 Мпа , для чавунів - E 11 10 4 Мпа . 1 UA 102291 U 2 5 10 2 d d 1 1 1 d 2 , (4) d ; c c1 2 2 1 2 2 d1 d 1 1 d d 2 де d1 - діаметр отвору гільзи; d 2 - зовнішній діаметр обойми; 1 , 2 - коефіцієнти Пуассона відповідно для матеріалу гільзи і обойми. Для сталей приймається 1 0,28 , для чавунів 1 0,25 . При складанні запресуванням згладжуються нерівності поверхонь і відповідно зменшується натяг у з'єднанні. Визначення зусилля від тертя поршня в відновлюваній циліндрової втулці визначається за формулою: PТЦ d2 м Pр , (5) де Pр - робочий тиск в циліндрі, МПа; d 2 - діаметр поршня, м; м - довжина гумової манжети, м; - коефіцієнт тертя гуми по сталі 0,1 Необхідний розрахунковий натяг визначаємо за формулою: 15 20 c c p p d 1 2 , (6) E 1 E2 де E1 , E 2 - модулі пружності деталей; c 1 , c 2 - коефіцієнти Ляме. Дійсний натяг р При з'єднанні запресуванням: р 1 2R z1 R z2 , (7) , де R z1 , R z2 - висота мікронерівномірностей поверхонь деталей, R z1 i Rz2 2 8 мкм . При складанні нагріванням: р . За - підбираємо посадку, для якої мінімальний натяг Nmin . Еквівалентні напруження на внутрішній поверхні обойми визначаються за формулою: екв t r , (8) де t , r - відповідно колові і радіальні напруження на вказаній поверхні. 2 25 30 d 1 d 2 , (9) t q 2 d 1 d 2 r q . Коефіцієнт запасу міцності зовнішньої обойми визначається з формули: екв T , (10) n де m - границя плинності матеріалу диска, МПа; n - коефіцієнт запасу міцності. Для товстостінних циліндрів розрахунок проводиться за формулою 2 d1 d d1 d2 P1 2 P2 2 P1 P2 1 2 2 2 2 2 ; (11) 2 2 2 2 d1 d d2 d1 d r 2 2 2 2 2 2 2 2 d1 d d1 d2 P1 P2 1 P1 2 P2 2 0 2 2 2 2 2 , (12) 2 d1 d2 d2 d1 d 2 2 r 2 2 2 2 2 2 UA 102291 U 5 2 2 де i 0 - радіальні і тангенціальні напруження; d1 і d2 - зовнішній і внутрішній радіуси 2 2 d - радіус розрахункових точок. В даному циліндра; P1 і P2 - внутрішній і зовнішній тиск; 2 випадку P2 0 , максимальні напруження будуть на внутрішній стороні гільзи, тому d d1 , а 2 2 найбільш небезпечними будуть точки, що лежать на зовнішній поверхні обойми. Так як діють два види напружень, то розрахунок краще вести за еквівалентним напруженням. Згідно з третьою теорією міцності ЕКВ 1 3 .В даному випадку 1 0 і 3 . Провівши перетворення і підставивши замість 1 , і 2 , 0 і їх значення, отримуємо: 10 15 20 25 2P . (13) 2 d1 1 2 d2 2 Матеріал циліндрової втулки - сталь 60, для якої B 690 МПа , T 410 МПа , [8] де n - коефіцієнт запасу міцності (приймаємо n 2 ). Тоді згідно з формулою 10 : 90 МПа . Запишемо наступним чином: d 2P 2 , (14) 2 d2 d1 2 2 2 перетворюючи даний вираз отримаємо: ЕКВ d2 d1 . (15) 2 2 2P Розраховуємо зовнішній діаметр циліндрової втулки при мінімальній товщині стінки: d d2 , (16) Sмін 1 2 де d2 180 мм , d1 210 мм . Напруження в стінках циліндрів: d d 1,3 1 0,4 2 2 2 P , (17) d1 d2 2 2 де P - тиск в циліндрі. В результаті проведення статичного, контактного розрахунку на ЕОМ за допомогою програм Math cad, Solid work, ANSYS отримали параметри пресового з'єднання біметалевих циліндрових втулок. 3 UA 102291 U Таблиця Результати розрахунку пресованого з'єднання Контактний Найбільше Зусилля, тиск, МПа напруження Найбільше від Внутрішній стискування у Еквівалентні Коефіцієнт зусилля тертя діаметр Посадка, тип втулці під час напруження, запасу запресування, поршня гільзи, мм її МПа міцності кН в гільзі, Nmax Nmin запресування, кН МПа Ø 120 139,1 30,5 7,1 1,5 70,9 21,1 Посадка з Ø 130 138,1 31,4 7,0 1,5 69,9 22,8 Ø 140 136,5 32,3 гарантованим 6,0 1,3 60,0 21,7 натягом, Ø 150 133,5 33,2 5,5 1,4 54,9 22,6 2 Ø 160 122,6 34,1 4,7 1,2 47,3 22,8 H8 Ø 170 117,8 35,0 4,3 1.3 42,9 25,2 s7 Ø 180 103,7 36,5 3,6 1,1 35,7 27,3 5 На кресленні показана відновлювана циліндрова втулка, яка складається із двох частин обойми 1 та змінної втулки 2. Причому діаметр d контактуючих поверхонь обойми і втулки є сталим, також зовнішній діаметр обойми є незмінним, а змінним залишається тільки внутрішній діаметр d2 змінної гільзи. Сталою також залишається товщина t стінки обойми. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 Спосіб виготовлення відновлюваної циліндрової втулки поршневого насоса, що включає виготовлення втулки з двох частин, обойми і гільзи, з пластичного матеріалу, спряжених між собою з натягом контактуючими поверхнями, який відрізняється тим, що гільза є змінною і контактуючі поверхні між обоймою і гільзою є гладкими, для можливості відновлення втулки як матеріал гільзи використовують чавун, наприклад марки ЧХ28Д2, а як матеріал обойми, товщина стінки якої є сталою, - наприклад, сталь 60, і для отримання необхідного натягу c c спряжених між собою обойми і гільзи, який визначають за формулою p p d 1 2 і E 1 E2 знаходиться в межах 54-73 мкм для втулок з внутрішнім діаметром 120-180 мм, а зусилля процесу запресування для забезпечення гарантованого натягу визначають за формулою P d q f , та повинно знаходитись в межах 103,7-139,1 кН, при нагріванні обойми 170194 °C протягом 0,25-0,3 год. 4 UA 102291 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing a revolving cylinder sleeve of a piston pump

Автори англійськоюKontsur Ivan Fedorovych, Liakh Mykhailo Mykhailovych, Artym Volodymyr Ivanovych, Yatsenko Taras Vasyliovych

Назва патенту російськоюСпособ изготовления возобновляемой цилиндровой втулки поршневого насоса

Автори російськоюКонцур Иван Федорович, Лях Михаил Михайлович, Артым Владимир Иванович, Яценко Тарас Васильевич

МПК / Мітки

МПК: F04B 53/00, B21D 53/10

Мітки: циліндрової, поршневого, спосіб, виготовлення, насоса, втулки, відновлюваної

Код посилання

<a href="https://ua.patents.su/7-102291-sposib-vigotovlennya-vidnovlyuvano-cilindrovo-vtulki-porshnevogo-nasosa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення відновлюваної циліндрової втулки поршневого насоса</a>

Попередній патент: Спосіб з’єднання надколонної плити перекриття з колоною в будівлях безкапітельно-безбалкової конструктивної системи

Наступний патент: Пневмотранспортер-сушарка для зерна

Випадковий патент: Установка для визначення тиску гідропрориву цементного каменя