Пристрій для рафінування металевого розплаву в проміжному ковші

Номер патенту: 103294

Опубліковано: 25.09.2013

Автори: Пісмарьов Костянтин Євгенович, Смірнов Олексій Миколайович, Кравченко Артем Вадимович, Сердюков Артем Олександрович, Верзілов Олексій Павлович, Тонкушин Анатолій Федорович

Формула / Реферат

1. Пристрій для рафінування металевого розплаву в проміжному ковші, що містить корпус із коаксіально-сполученими усередині приймальною лійкою та випускним отвором, продувний блок, що взаємозв'язаний з колектором для підведення інертного газу та включає розміщений у стінці корпуса вогнетривкий елемент і газовипускні канали, який відрізняється тим, що вогнетривкий елемент виконаний щонайменше у вигляді трьох керамічних стрижнів, радіально розташованих паралельно поздовжній осі корпуса на однаковій відстані один від одного, а газовипускні канали діаметром, рівним 0,01-0,1 максимального лінійного розміру перерізу стрижня, виконані щонайменше у кількості одного в кожному стрижні вздовж його осі, при цьому газовипускні канали виконані сумарною площею, обумовленою наступною залежністю:

![]() ,

,

де ![]() - сумарна площа газовипускних каналів, мм2,

- сумарна площа газовипускних каналів, мм2,

dкан - діаметр газовипускного каналу, мм,

Sвип.отв - площа випускного отвору, мм2.

2. Пристрій за п. 1, який відрізняється тим, що верхній торець керамічного стрижня розташований на рівні або вище, або нижче верхнього торця корпуса.

Текст

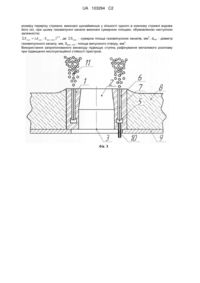

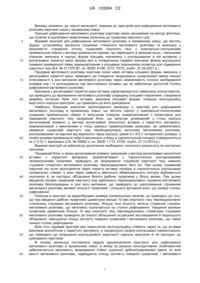

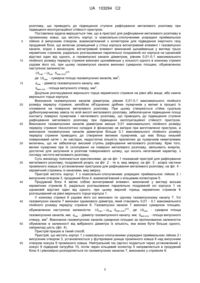

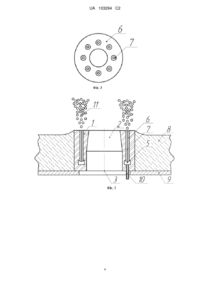

Реферат: Винахід належить до чорної металургії. Пристрій для рафінування металевого розплаву в проміжному ковші містить корпус із коаксіально-сполученими усередині приймальною лійкою та випускним отвором, продувний блок, що взаємозв'язаний з колектором для підведення інертного газу та включає розміщений у стінці корпуса вогнетривкий елемент і газовипускні канали, при цьому вогнетривкий елемент виконаний щонайменше у вигляді трьох керамічних стрижнів, радіально розташованих паралельно поздовжній осі корпуса на однаковій відстані один від одного, а газовипускні канали діаметром, рівним 0,01-0,1 максимального лінійного UA 103294 C2 (12) UA 103294 C2 розміру перерізу стрижня, виконані щонайменше у кількості одного в кожному стрижні вздовж його осі, при цьому газовипускні канали виконані сумарною площею, обумовленою наступною залежністю: S кан (d кан S вип .отв ) 0,5 , де Sкан - сумарна площа газовипускних каналів, мм2, dкан - діаметр 2 газовипускного каналу, мм, Sвип. отв - площа випускного отвору, мм . Використання запропонованого винаходу підвищує ступінь рафінування металевого розплаву при підвищенні експлуатаційної стійкості пристрою. UA 103294 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до чорної металургії, зокрема до пристроїв для рафінування металевого розплаву інертним газом у проміжному ковші. Принцип рафінування металевого розплаву інертним газом заснований на методі флотації, що полягає в прилипанні неметалевих включень до пузирчика інертного газу. Відомий пристрій для рафінування металевого розплаву в проміжному ковші, що містить фурму, установлену аксіально струменю стікаючого металевого розплаву та виконану з можливістю створення потоку пузирчиків інертного газу з коаксіально-сполученими приймальною лійкою у вигляді прямокутної призми, що переходить в зрізаний конус, і випускним отвором, виконану в корпусі фурми кільцеву порожнину з розташованою в ній вставкою з вогнетривкої пористої маси, форма якої в поперечному перерізі повторює форму внутрішньої поверхні приймальної лійки, взаємозв'язаний з кільцевою порожниною колектор для підведення інертного газу (ЕА, № 011370 В1, кл. B22D 41/58, 321С 7/072, опубл. 27.04.2007 p.). Продувка металевого розплаву інертним газом через вставку кільцевої форми, виконану з вогнетривкої пористої маси, приводить до створення неоднорідної пузирчикової завіси низької інтенсивності в зоні витікання металевого розплаву через неможливість точного калібрування розмірів пор і їх розташування при виготовленні вставки, що не забезпечує достатній ступінь рафінування металевого розплаву. Виконана з вогнетривкої пористої маси вставка характеризується невисокою зносостійкістю, що приводить до проникнення металевого розплаву усередину кільцевої порожнини, створюючи аварійну ситуацію. Крім того вставка, виконана кільцевої форми, погіршує конструкційну жорсткість корпуса пристрою, що приводить до його руйнування. Найбільш близьким аналогом пропонованого винаходу є пристрій для рафінування металевого розплаву в проміжному ковші, що містить корпус з коаксіально-сполученими усередині приймальною лійкою й випускним отвором, взаємозв'язаний з колектором для підведення інертного газу продувний блок, що включає розміщений у стінці корпуса вогнетривкий елемент у вигляді вогнетривкої монолітної вставки з пористого матеріалу, взаємозв'язаної з виконаними в стінці корпуса газовипускними каналами, які забезпечують уведення пузирчиків інертного газу перпендикулярно витічному металевому розплаву, розташованими на відстані від верхнього торця корпуса, рівній 0,1-0,9 її поперечного розміру, а лінійні розміри приймальної лійки й випускного отвору в горизонтальній площині співвідносяться як (1,5-4):1, відповідно (UA, № 55806 U, кл. B22D 11/10, 27/00, опубл. 27.12.2010 p.). Відомий пристрій не забезпечує досягнення необхідного технічного результату по наступних причинах. Продувний блок, в якому вогнетривкий елемент виконаний у вигляді вогнетривкої монолітної вставки з пористого матеріалу, взаємозв'язаної з горизонтально розташованими газовипускними каналами, приводить до формування струменів інертного газу навколо струменя стікаючого металевого розплаву перпендикулярно його осі. При цьому подаваний інертний газ після проходження через пористу вставку попадає в горизонтально розташовані газовипускні отвори, у яких через наявність верхнього обмежувального контуру відбувається скупчення й, як наслідок, об'єднання безлічі дрібних пузирчиків у більш великі. При цьому введення газових пузирчиків інертного газу здійснюють перпендикулярно струменю металевого розплаву безпосередньо в зоні його витікання, що приводить до захоплювання струменем металевого розплаву великої кількості пузирчиків і спільного витікання вниз, що знижує ступінь рафінування. Оскільки в пристрої не відкалібровані розміри газовипускних каналів, це приводить до того, що при введенні дрібних пузирчиків (діаметром менше 10 мм) інертного газу перпендикулярно стікаючому струменю металевого розплаву, більша їхня кількість затягує стікаючий струмінь металевого розплаву, що негативно позначається на ступені рафінування. Уведення великих пузирчиків (діаметром більше 10 мм) інертного газу перпендикулярно стікаючому струменю металевого розплаву приводить до їхнього збільшення за рахунок зіштовхування й подальшого об'єднання, зменшуючи площу контакту поверхні пузирчиків і металевого розплаву, що також знижує ступінь рафінування. Крім того, відомий пристрій має недостатню експлуатаційну стійкість через те, що вставка виконана монолітною з пористого матеріалу, а газовипускні канали розташовані горизонтально, що приводить до погіршення конструкційної жорсткості корпуса пристрою й, як наслідок, до руйнування пристрою. В основу винаходу поставлена задача вдосконалення пристрою для рафінування металевого розплаву в проміжному ковші, в якому за рахунок конструктивних особливостей забезпечується можливість формування стійкої суцільної дрібнопузирчикової завіси по всій висоті металевого розплаву, підвищуючи площу контакту поверхні пузирчиків і металевого 1 UA 103294 C2 5 10 розплаву, що приводить до підвищення ступеня рафінування металевого розплаву при підвищенні експлуатаційної стійкості пристрою. Поставлена задача вирішується тим, що в пристрої для рафінування металевого розплаву в проміжному ковші, що містить корпус із коаксіально-сполученими усередині приймальною лійкою й випускним отвором, взаємозв'язаний з колектором для підведення інертного газу продувний блок, що включає розміщений у стінці корпуса вогнетривкий елемент і газовипускні канали, згідно з винаходом, вогнетривкий елемент виконаний щонайменше у вигляді трьох керамічних стрижнів, радіально розташованих паралельно поздовжній осі корпуса на однаковій відстані один від одного, а газовипускні канали діаметром, рівним 0,01-0,1 максимального лінійного розміру перерізу стрижня виконані щонайменше у кількості одного в кожному стрижні уздовж його осі, при цьому газовипускні канали виконані сумарною площею, обумовленою наступною залежністю: Sкан (dкан Sвип.отв )0,5 2 15 де Sкан - сумарна площа газовипускних каналів, мм ; dкан - діаметр газовипускного каналу, мм; 2 Sвип.отв - площа випускного отвору, мм . 20 25 30 35 40 45 50 55 Доцільне розташування верхнього торця керамічного стрижня на рівні або вище, або нижче верхнього торця корпуса. Виконання газовипускних каналів діаметром, рівним 0,01-0,1 максимального лінійного розміру перерізу стрижня, запобігає об'єднанню дрібних пузирчиків у великі в процесі їх спливання на поверхню металевого розплаву. При цьому створюється стійка суцільна дрібнопузирчикова завіса по всій висоті металевого розплаву, забезпечуючи підвищення площі контакту поверхні пузирчиків і металевого розплаву, що приводить до підвищення ступеня рафінування металевого розплаву при підвищенні експлуатаційної стійкості пристрою. Виконання газовипускних каналів діаметром менше 0,01 максимального лінійного розміру перерізу стрижня технологічно складне й фінансово не вигідне при виготовленні пристрою, а виконання газовипускних каналів діаметром більше 0,1 максимального лінійного розміру перерізу стрижня приводить до створення великих пузирчиків, що має більш низький поверхневий натяг і, як наслідок, недостатню кількість прилиплих до пузирчиків неметалевих включень, що не забезпечує високий ступінь рафінування металевого розплаву. Крім того, великі пузирчики при їх схлопуванні на поверхні металевого розплаву, звільняють енергію, достатню для залучення в розплав поверхневого шлаку, що носить негативний характер, з погляду чистоти металевого розплаву. Суть винаходу пояснюється кресленнями, де на фіг. 1 показаний пристрій для рафінування металевого розплаву, поздовжній розріз; на фіг. 2 - те ж, вид зверху; на фіг. 3 - розріз частини проміжного ковша із установленим пристроєм для рафінування металевого розплаву; на фіг. 4 керамічний стрижень із каналами, вид зверху. Пристрій містить корпус 1 з коаксіально-сполученими усередині приймальною лійкою 2 і випускним отвором 3, продувний блок 4, взаємозв'язаний з кільцевим колектором 5. Продувний блок 4 являє собою вогнетривкий елемент, виконаний у вигляді восьми керамічних стрижнів 6, радіально розташованих паралельно поздовжній осі корпуса 1 на однаковій відстані один від одного, при цьому верхній торець керамічних стрижнів 6 розташований на рівні верхнього торця корпуса 1. У кожному стрижні 6 уздовж його осі виконано по одному газовипускному каналу 7. Усі газовипускні канали 7 виконані однакового діаметра, який становить 0,01 - 0,1 максимального лінійного розміру перерізу стрижня 6. Газовипускні канали 7 виконані сумарною площею, обумовленою наступною залежністю: Sкан (dкан Sвип.отв )0,5 , де Sкан - сумарна площа газовипускних каналів, мм; dкан - діаметр газовипускного каналу, мм; Sвип.отв - площа випускного 2 отвору, мм . Виконання газовипускних каналів сумарною площею за пропонованою залежністю обумовлює в залежності від вибраного діаметра їх кількість, яка може бути більше одного, наприклад шість (фіг. 4). Пристрій працює в такий спосіб. Пристрій, що містить корпус 1 з коаксіально-сполученими усередині приймальною лійкою 2 і випускним отвором 3, установлюється у футероване днище проміжного ковша 8 над випускним отвором кожуха 9 проміжного ковша. Нейтральний газ (аргон) подається через установлений у кожусі 9 підвідний патрубок 10, потім через кільцевий колектор 5 направляється в продувний блок 4 і рівномірно розподіляється по газовипускних каналах 7, виконаних у стрижнях 6. 2 UA 103294 C2 5 10 На виході з газовипускних каналів 7 нейтральний газ попадає в металевий розплав у вигляді пузирчиків 11 фіксованого діаметра, формуючи стійку суцільну дрібнопузирчикову завісу по всій висоті металевого розплаву, забезпечуючи підвищення площі контакту поверхні пузирчиків і металевого розплаву. Пузирчики нейтрального газу, що мають високий поверхневий натяг, захоплюють неметалеві включення й переводять їх у шлак. Пропонований пристрій характеризується високою експлуатаційною стійкістю через те, що керамічний стрижень має високу міцність і термостійкість, а виконання газовипускних каналів заявлюваних параметрів у самому стрижні мінімізує вплив звільненої енергії від схлопування пузирчиків газу на торцеву поверхню корпуса пристрою. Таким чином, використання пропонованого пристрою приводить до підвищення ступеня рафінування металевого розплаву при підвищенні експлуатаційної стійкості пристрою, забезпечуючи підвищення площі контакту поверхні пузирчиків і металевого розплаву. ФОРМУЛА ВИНАХОДУ 15 20 1. Пристрій для рафінування металевого розплаву в проміжному ковші, що містить корпус із коаксіально-сполученими усередині приймальною лійкою та випускним отвором, продувний блок, що взаємозв'язаний з колектором для підведення інертного газу та включає розміщений у стінці корпуса вогнетривкий елемент і газовипускні канали, який відрізняється тим, що вогнетривкий елемент виконаний щонайменше у вигляді трьох керамічних стрижнів, радіально розташованих паралельно поздовжній осі корпуса на однаковій відстані один від одного, а газовипускні канали діаметром, рівним 0,01-0,1 максимального лінійного розміру перерізу стрижня, виконані щонайменше у кількості одного в кожному стрижні вздовж його осі, при цьому газовипускні канали виконані сумарною площею, обумовленою наступною залежністю: 25 Sкан (d кан Sвип.отв ) 0,5 , 2 де Sкан - сумарна площа газовипускних каналів, мм , 30 dкан - діаметр газовипускного каналу, мм, 2 Sвип.отв - площа випускного отвору, мм . 2. Пристрій за п. 1, який відрізняється тим, що верхній торець керамічного стрижня розташований на рівні або вище, або нижче верхнього торця корпуса. 3 UA 103294 C2 4 UA 103294 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSerdiukov Artem Oleksandrovych, Smirnov Oleksii Mykolaiovych, Tonkushyn Anatolii Fedorovych, Kravchenko Artem Vadymovych, Pismariov Kostiantyn Yevhenovych

Автори російськоюСердюков Артем Александрович, Смирнов Алексей Николаевич, Тонкушин Анатолий Федорович, Кравченко Артем Вадимович, Писмарев Константин Евгеньевич

МПК / Мітки

МПК: B22D 1/00, B22D 41/00, B22D 11/117, B22D 11/116, C22B 9/05, C21C 1/00, C21C 7/072

Мітки: рафінування, металевого, проміжному, ковші, пристрій, розплаву

Код посилання

<a href="https://ua.patents.su/7-103294-pristrijj-dlya-rafinuvannya-metalevogo-rozplavu-v-promizhnomu-kovshi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для рафінування металевого розплаву в проміжному ковші</a>

Попередній патент: Спосіб рафінування металевого розплаву у проміжному ковші

Наступний патент: Спосіб приготування розчину алюмовмісного коагулянту для очищення природних і стічних вод

Випадковий патент: Клейова композиція