Спосіб дугового зварювання плавким електродом стикових з’єднань феромагнітних сталей

Номер патенту: 103706

Опубліковано: 25.12.2015

Автори: Видмиш Павло Олександрович, Размишляєв Олександр Денисович, Агєєва Марина Володиміровна

Формула / Реферат

Спосіб зварювання стикових з'єднань пластин з феромагнітних сталей, що включає дугове зварювання плавким електродом в поперечному магнітному полі і генерованим пристроєм введення поперечного магнітного поля (ПОМП), який відрізняється тим, що стрижні ПОМП розташовують поперек напрямку зварювання на відстані 40-45 мм один від одного і під кутом 30-40 від осі електрода на відстані 10-12 мм від поверхні зварювальної ванни.

Текст

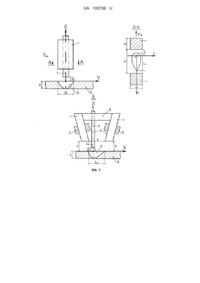

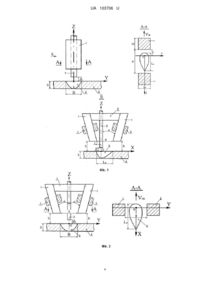

Реферат: Спосіб зварювання стикових з'єднань пластин з феромагнітних сталей включає дугове зварювання плавким електродом в поперечному магнітному полі і генерованим пристроєм введення поперечного магнітного поля (ПОМП). Стрижні ПОМП розташовують поперек напрямку зварювання на відстані 40-45 мм один від одного і під кутом 30-40 від осі електрода на відстані 10-12 мм від поверхні зварювальної ванни. UA 103706 U (12) UA 103706 U UA 103706 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області зварювання плавким електродом. Може бути використана в машинобудуванні для виготовлення і відновлення плавким електродом методом електродугового зварювання і наплавлення виробів із сталей і сплавів з феромагнітних матеріалів. Відомий спосіб дугового зварювання дротом під флюсом з дією поперечного магнітного поля (ПОМП) [Пацкевич И.Р., А.В. Зернов, Иванцов В.Я. Распределение индукции наведенного магнитного поля в зоне горения сварочной дуги // Сварочное производство. - 1970. - № 2. - С. 910]. Для управління формуванням швів при дуговому зварюванні дротом під флюсом використовували П-подібний пристрій введення (ПВ) з котушками на двох стрижнях, тобто мав два полюса на торцях цих стрижнів. Стрижні розташовані зверху пластини над зварювальною ванною уздовж напряму зварювання, тобто уздовж стику зварювальних пластин. У цій роботі в зоні стику вимірювалася тільки поперечна компонента магнітного поля. Але в цій же зоні має місце значна величина подовжньою компоненти індукції Bz, яка не вимірювалася. Недоліком такого розташування стрижнів (полюсів) ПВ ПОМП є те, що на форму швів в цьому випадку могла впливати не тільки поперечна, але і значна подовжня компонента індукції магнітного поля. Відомий спосіб дугового зварювання під флюсом стикових з'єднань пластин товщиною 11 мм з маловуглецевої сталі з дією ПОМП частотою 50 Гц. [Шейнкин М.З., Шмелева И.А. и. Варяхов Н.Ф. Применение магнитных колебаний дуги при сварке под флюсом // Сварочное производство. - 1969. - № 6. - С. 24-25]. При цьому стрижні ПВ ПОМП також розташовували уздовж стиків. При цьому також мала місце значна величина подовжньої компоненти індукції Bz. Цій спосіб був взятий як прототип. В основу корисної моделі поставлена задача удосконалити спосіб зварювання стикових з'єднань пластин з феромагнітних сталей, в якому за рахунок зміни умов здійснення дій досягається кращі умови перемішування металлу, що дозволить підвищити продуктивність процесу дугового зварювання і якість металу шва. Поставлена задача вирішується тим, що генеруються стрижнями пристрою введення поперечного магнітного поля (ПОМП), згідно з корисною моделлю, стрижні ПОМП розташовують поперек напрямку зварювання на відстані 40-45 мм один від одного під кутом 3045° відносно осі електрода, на відстані 10-12 мм від поверхні зварювальної ванни. Суть корисної моделі поясняють креслення. На фіг. 1 - представлений пристрій-джерело ПОМП для реалізації способу, розташований над поверхнею зварювальної ванни під кутом α до осі електрода (фіг. 1). На фіг. 1, фіг. 2 показані схеми розташування пристрою введення ПОМП при різних розташуваннях стрижнів щодо напрямку зварювання і схема для дослідження індукції магнітного поля, де 1 - стрижні; 2 перемичка; 3 - котушки; 4 - пластини (основний метал). 5 - електрод; 6 - зварювальна ванна. Поперечна компонента індукції Ву ПОМП в зоні зварювальної ванни і дуги повинна бути в межах 20…30 мТл. У пропонованому способі ефект підвищення якості металу шва оцінювали за величиною поперечної компоненти індукції ПОМП. При виготовлені стрижнів із феромагнітного матеріалу і зварювальних пластин також із феромагнітного матеріалу магнітні силові лінії замикаються в системі цих тіл через немагнітні (повітряні) зазори (і рідкий метал зварювальної ванни, який є також немагнітним), що забезпечує значний рівень поперечної компоненти індукції Ву не тільки в зоні рідкого металу зварювальної ванни, але і зварювальної дуги і краплі на торці електрода. Пристрій, за допомогою якого виконується спосіб, представлений на фіг. 1, фіг. 2. Пристрій 2 складається (фіг. 1, фіг. 2) зі стрижнів (1) перерізом Fc=9 см виготовлених з листів електротехнічної сталі завтовшки 0,5 мм, а також із такого ж матеріалу і поперечного перерізу перемичка (2). На стрижнях розміщені котушки (3), які виконані з мідного дроту діаметром 2 мм, число витків котушки W=100. Цей пристрій встановлювали біля електрода (5). Відстань від нижніх торців стрижнів до поверхні пластин (4) позначена як параметр h, відстань від торця електрода до пластин - Δ. Зварювальна ванна (6) отримана методом виплеску її при зварюванні. Розміри ванни: ширина В=18 мм, довжина Lв=36 мм (з повним проплавленням пластини). Для порівняння розподілу індукції використовували пристрої введення ПОМП як за пропонованим способом, так і по прототипу. При дослідженнях, згідно з корисною моделлю, стрижні ПВ ПОМП розміщували під кутом до осі електрода α=15…60° (змінювали через 15°), а відстань між нижніми торцями стрижнів ПВ ПОМП змінювали в межах α=30…60 мм через 15 мм. Відстань від нижнього торця сердечника (1) до поверхні пластини (4), що зварюється, - h змінювали в межах h=5…30 мм через 5 мм… Відстань від торця електрода (5) до поверхні пластини (4) при вимірюванні індукції була 1 UA 103706 U 5 10 15 20 незмінною і складала величину Δ=5 мм. Розподіл індукції By, Bz вимірювали у поверхні пластини з феромагнітної сталі завтовшки 4 мм (сталь 09Г2С) (4) від 0 у напрямі осі ОХ через кожних 5 мм універсальним тесла метром 43205 з датчиком Хола, що мав вимірювальну базу 0,9…0,9 мм. Котушки (3) включали послідовно і живили постійним струмом від зварювального випрямляча ВСЖ 303. Величина струму в обмотках складала I=30 А. У експериментах використовували зварювальний дріт з феромагнітного матеріалу Св-08ГА діаметром d=3 мм. Вимірювання при значенні параметра а=45 мм, а параметра h=10 мм, α=45° при розміщенні стрижнів уздовж напрямку зварювання по прототипу (див. фіг. 1) показали, що у зоні зварювальної ванни поперечна компонента індукції By дорівнює значень 5…7 мТл (фіг. 3, крива 1), а подовжня компонента індукції Bz дорівнює значень 3…5 мТл в середній частині довжини ванни і значно підвищується по краях ванни (фіг. 3, крива 2). При розміщенні стрижнів ПВ ПОМП поперек напрямку зварювання (фіг. 2) у зоні зварювальної ванни поперечна компонента індукції By досягає значень 22 мТл (фіг. 3, крива 3), а подовжня компонента індукції Bz фактично має нульові значення (фіг. 3, крива 4), Таким чином, при поперечному розташуванні стрижнів ПВ ПОМП може бути досягнутим максимальний вплив магнітного поля на рідкий метал зварювальної ванни, а також на дугу і електродну краплю. Визначали оптимальні значення параметрів a, α, h при такому розміщенні стрижнів ПВ ПОМП (згідно фіг. 2). Дослідження показали, що оптимальним є діапазон α=30…45° (див. табл. 1). У подальших дослідженнях зберігали кут α=45°; відстань від пластини до нижніх торців стрижнів h змінювали в межах 5…30 мм. Мінімальне значення h=5 мм обумовлено тим, щоб стрижні не торкались зварювальної пластини. Змінювали також значення параметра "а" в межах 30…65 мм при незмінних значеннях кута α=45° і параметра h=10 мм (див. табл. 2). Встановлено, що оптимальними є значення α=45°, h=10 мм, а =45 мм. 25 Таблиця 1 Результати вимірювання індукції By, мТл Значення кута Індукція By ПОМП, мТл нахилу стрижнів до Зона зварювальної дуги осі електрода α°, Х=0 Х=10 мм 15 18 17 30 25 24 45 25 24 60 15 15 30 35 Зона рідкого металу а, мм зварювальної ванни Х=20 мм X=30 мм 45 15 10 45 24 18 45 24 20 45 13 10 45 h, мм 10 10 10 10 10 Приклад випробування цього пристрою при дуговому зварюванні. При випробуваннях використовували наступні матеріали і устаткування: - зварювальний автомат типу АДС-1002; - зварювальний випрямляч типу ВДУ -1202; - зварювальний електродний дріт Св-08ГА діаметром 3 мм; - флюс марки АН-348А; - пластини із сталі 09Г2С; - трансформатор ТДМ-402 для живлення обмоток пристрою. Струм в пристрої складав I=30 А. 2 UA 103706 U Таблиця 2 Результати вимірювання індукції By, мТл Значення мм параметрів, h а 5 10 15 20 25 30 10 10 10 5 10 15 20 Індукція By ПОМП, мТл Зона зварювальної дуги 45 45 45 45 45 45 30 45 60 Х=0 40 25 18 16 15 14 31 25 20 Х=10 мм 40 24 18 16 15 14 30 24 19 Зона рідкого металу зварювальної α,° ванни Х=20 мм Х=30 мм 40 35 45 24 18 45 18 15 45 16 13 45 15 12 45 14 11 45 28 26 45 24 20 45 18 17 45 Здійснюють спосіб зварювання таким чином. Пластину встановлюють і закріплюють на робочому столі. Перед наплавленням на автоматі встановлюють швидкість наплавлення, швидкість подачі електрода, зварювальний струм і напругу на дузі. Виконують зварювання під флюсом плавким електродом Св-08ГА діаметром 3 мм стикових з'єднань пластин завтовшки 4 мм (тип С4 по ГОСТУ 8713-79) із сталі 09Г2С на флюсо-мідній підкладці постійним струмом зворотної полярності з дією ПОМП частотою 3, 6, 12 та 50 Гц. Режим зварювання: Ізв=320 A, Ud=32…33 В, Vсв=30 м/г. Результати дослідження показали, що застосування пропонованого способу зварювання дозволяє ефективно впливати на зварювальну дугу, краплю на торці електрода і рідкий метал зварювальної ванни, покращує формування шва, стабільність параметрів режиму при зварюванні. При цьому також підвищувалась продуктивність процесу зварювання на 20….25 %. Оцінювали міцність металу шва стикових з'єднань при зварюванні зразків, які за формоюі розміром відповідали типу XXIV по ГОСТУ 6996-66. Зварювання виконували на раніше вказаних режимах зварювання стикових з'єднань пластин завтовшки 4 мм з дією ПОМП частотою 3; 6; 12; 50 Гц при індукції 20…25 мТл. Дані показали (наведені у таблиці 3), що показник міцності зразків 2 (σв, кг/мм ) при зварюванні з дією ПОМП підвищується, а оптимальною є частота ПОМП 6 Гц, коли показник σв підвищується приблизно на 13 % у порівняння з показником, коли зварювали зразки без дії ПОМП. Таблиця 3 Результати вимірювання показників міцності Частота ПОМП, Гц 2 Показник σв, кг/мм 25 Без дії ПОМП 58,20 3 63,00 6 64,86 12 61,00 50 61,70 Таким чином, використання пропонованого способу зварювання з дією ПОМП підвищувало продуктивність процесу зварювання і показники міцності стикових з'єднань-пластин із феромагнітних сталей. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб зварювання стикових з'єднань пластин з феромагнітних сталей, що включає дугове зварювання плавким електродом в поперечному магнітному полі і генерованим пристроєм введення поперечного магнітного поля (ПОМП), який відрізняється тим, що стрижні ПОМП розташовують поперек напрямку зварювання на відстані 40-45 мм один від одного і під кутом 30-40 від осі електрода на відстані 10-12 мм від поверхні зварювальної ванни. 3 UA 103706 U 4 UA 103706 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: сталей, з'єднань, спосіб, стикових, дугового, феромагнітних, плавким, зварювання, електродом

Код посилання

<a href="https://ua.patents.su/7-103706-sposib-dugovogo-zvaryuvannya-plavkim-elektrodom-stikovikh-zehdnan-feromagnitnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб дугового зварювання плавким електродом стикових з’єднань феромагнітних сталей</a>

Попередній патент: Спосіб санітарного миття технологічного обладнання

Наступний патент: Спосіб діагностики витоків в трубопровідній мережі електрогідравлічного комплексу

Випадковий патент: Спосіб виготовлення нерозбірних конвеєрних ланцюгів