Спосіб обробки алюмінієвих розплавів

Номер патенту: 103886

Опубліковано: 10.12.2013

Автори: Дубодєлов Віктор Іванович, Горюк Максим Степанович, Фікссен Владислав Миколайович, Скоробагатько Юлія Петрівна, Слажнєв Микола Андрійович

Формула / Реферат

Спосіб обробки алюмінієвих розплавів, який включає перегрівання і силову дію на металевий розплав, який відрізняється тим, що силову дію на розплав виконують шляхом оброблення в магнітодинамічній установці, піддаючи його магнітогідродинамічному впливу в процесі багаторазової циркуляції в гідравлічно сполучених контурах канал-ванна-канал та гідродинамічній дії у ванні установки в умовах турбулентного вихрового перемішування під дією зануреного струменя і температурі перегрівання розплаву нижче, ніж температура переходу з мікронеоднорідного стану розплаву в мікрооднорідний стан, причому, чим нижче температура перегрівання, тим більше тривалість силової обробки або інтенсивніша силова дія на розплав.

Текст

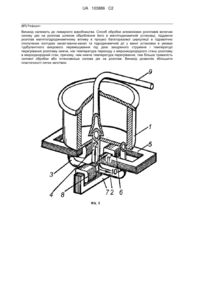

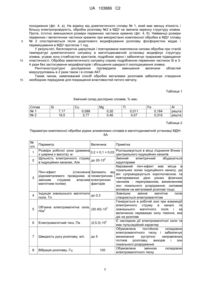

Реферат: Винахід належить до ливарного виробництва. Спосіб обробки алюмінієвих розплавів включає силову дію на розплав шляхом оброблення його в магнітодинамічній установці, піддаючи розплав магнітогідродинамічному впливу в процесі багаторазової циркуляції в гідравлічно сполучених контурах канал-ванна-канал та гідродинамічній дії у ванні установки в умовах турбулентного вихрового перемішування під дією зануреного струменя і температурі перегрівання розплаву нижче, ніж температура переходу з мікронеоднорідного стану розплаву в мікрооднорідний стан, причому, чим нижче температура перегрівання, тим більше тривалість силової обробки або інтенсивніша силова дія на розплав. Винахід дозволяє збільшити пластичності литих заготівок. UA 103886 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до ливарного виробництва, а саме до фізичних засобів модифікування сплавів кольорових металів, зокрема силумінів. У разі модифікування ливарних і деформуючих алюмінієвих сплавів з метою збільшення пластичності литого металу необхідно забезпечити підвищення однорідності і подрібнення структури литої заготівки. З існуючих засобів дії на розплав, що кристалізується, найбільш близькими до технічного рішення, що заявляється, є засоби фізичного модифікування (без застосування спеціальних реагентів) (// Цветные металлы. - 1989. - № 12. - с. 80). Відомий спосіб дії електромагнітним випромінюванням на розплавлений метал, описаний в патенті Російської Федерації RU 2198945. Суть способу полягає в обробці розплаву наносекундними електромагнітними імпульсами. При пропусканні через розплав металу потужних електромагнітних імпульсів струму в деякі моменти часу виникають електромагнітні поля, які призводять до зміни властивостей розплавленого і затверділого металу, наприклад, у силумінів збільшується рідкотекучість, міцність і пластичність. При цьому, в затверділому металі змінюється форма зерна кремнію в евтектиці до майже сферичної в обробленому зразку, розмір зерен зменшується. Недоліком такої обробки металу є те, що електромагнітне опромінювання призводить до розпаду одних угрупувань елементів і виникненню нових, що робить структуру розплаву і відповідно зразка неоднорідною. Для отримання однорідної структури з подрібненим зерном, як правило, використовують різного роду перемішування розплаву. До стандартних технологічних процесів відноситься модифікування на стадії формування зливків в кристалізаторах. Відомий спосіб механічного перемішування розплаву в лунці кристалізатора, який сприяє утворенню кристалічних зародків в об'ємі лунки і в результаті призводить до подрібнення зерна ("Цветные металлы", 1989, №12, с.76-77). Описаний спосіб є найближчим аналогом, оскільки в ньому використовується гідродинамічна дія на рідкий метал концентрованих затоплених струменів розплаву, які витікають з отворів чавунної розподільчої коробки, а також ефект впливу затопленого струменя на формування зеленної структури. При цьому були встановлені оптимальні значення швидкості витікання розплаву, кількість і діаметр отворів. Проте, в цій зоні при означених діях на рідкий метал, що знаходиться в передкристалізаційному стані, через інтенсивність відбору від нього тепла в лунці кристалізатора одночасно можуть проявлятися негативні сторони руху розплаву, а саме лікваційна та структурна неоднорідність литої заготівки. На практиці велике значення для одержання позитивних результатів мають стабільні умови обробки металевого розплаву, особливо стабільність температури і інтенсивності руху. Задачею запропонованої заявки на винахід є забезпечення зміни структури та одержання необхідних властивостей литих заготівок за рахунок силової дії на металевий розплав в рідкому стані в магнітодинамічній установці (МДУ), що конструктивно являє собою індукційну канальну піч з додатковим електромагнітом (А. с. СРСР 288183). Поставлена задача вирішується тим, що спосіб обробки алюмінієвих розплавів включає перегрівання в і силову дію на металевий розплав, причому силову дію на розплав виконують шляхом оброблення в магнітодинамічній установці, піддаючи його магнітогідродинамічному впливу в процесі багаторазової циркуляції в гідравлічно сполучених контурах канал-ванна-канал та гідродинамічній дії у ванні установки в умовах турбулентного вихрового перемішування під дією зануреного струменя і температурі перегрівання розплаву нижче, ніж температура переходу з мікронеоднорідного стану розплаву в мікрооднорідний стан, причому, чим нижче температура перегріву, тим більше тривалість силової обробки або інтенсивніша силова дія на розплав. Реалізація запропонованого способу здійснюється в магнітодинамічній установці, схема якої представлена на фіг. 1. МДУ складається з гідравлічно сполучених контурів, а саме з тигля 1, до якого приєднані бічні канали 2 і 3 та центральний канал 4. Кожен з бічних каналів взаємно охоплюється індуктором, елементами якого є замкнутий магнітопровід 5 та індукційна обмотка 6. Місце сполучення бічних та центрального каналів 2-4 називають робочою зоною МДУ і вона перебуває між полюсами розімкнутого магнітопроводу 7 електромагніта, на якому розміщено дві обмотки 8 (друга обмотка на фіг. 1 не показана). В режимі розливання на устя центрального каналу 4 встановлюють металопровід 9, по якому рідкий метал передається до металоприймача. При взаємодії в робочій зоні індукційного струму 10 з магнітним потоком 11 в розплаві генерується результуюча електромагнітна сила 12, під дією якої рідкий метал приводиться в рух в системі "ванна-канали". 1 UA 103886 C2 5 10 15 20 25 30 35 40 45 50 55 60 Суть способу полягає в наступному. При циркуляції рідкого металу в контурах МДУ, що гідравлічно сполучені, в робочій зоні на рідкий метал діє електромагнітна сила. В каналах і робочій зоні при протіканні через алюмінієвий розплав змінного електричного струму щільністю 6 2 до 10 А/м рідкометалевий провідник піддається дії сил стиснення внаслідок взаємодії струму з власним магнітним полем. В робочій зоні при взаємодії змінного електричного струму (частота 50 Гц) із зовнішнім змінним магнітним полем (частота 50 Гц) виникають електродинамічні коливання (частота 100 Гц), що спричиняють імпульсну силову дію на рідкий метал. На межі робочої зони (див. фіг. 2, г, д), внаслідок градієнта електромагнітної сили 1 (див. фіг. 2, д), обумовленого відсутністю твердих стінок, утворюються потужні замкнуті вихори. Швидкість вихорів (1,5-1,7 м/с) обумовлює турбулентний режим їх руху. В устях каналу внаслідок викривлення ліній електричного струму виникають електровихрові течії металевого розплаву. Таким чином, в робочій зоні і каналах МДУ рідкий метал піддається дії МГД. В тиглі МДУ об'єм розплаву перебуває під дією передусім гідродинамічних факторів. Так, величина електромагнітної сили може змінюватися таким чином, що створює в тиглі турбулентний вихровий рух розплаву з ефектом затопленого струменя (див. фіг. 2,6). Середньоквадратичні відхилення швидкостей потоків розплаву, що формуються в тиглі, наведено на фіг. 2, в. Всі перераховані дії викликають внутрішні напруження в розплаві, які руйнують наявні в ньому області мікронеоднорідностей. Вибрана температурна область силової дії, а саме, обробка алюмінієвих розплавів за температур нижчих за температуру їх гомогенізації (однорідності), по-перше, дозволяє уникнути погіршення якості металу через насичення його воднем і оксидами, а по-друге, дозволяє, не перегріваючи розплав, а лише за рахунок силової дії МГД і гідродинамічної обробки, забезпечити диспергування мікронеоднорідностей, що є в рідкому сплаві. Багаторазова циркуляція розплаву в контурах, що гідравлічно сполучені, приводить до підвищення однорідності структури. В процесі подальшої кристалізації алюмінієвих сплавів всі вищезгадані фактори в результаті забезпечують підвищення властивостей литих заготівок Як конкретний приклад об'єктами дослідження були вибрані доевтектичний силумін (за хімічним складом близький до промислового сплаву 356) і заевтектичний силумін (аналог промислового поршневого сплаву 390). Хімічний склад сплавів наведено в табл. 1. Зливки кожного сплаву окремо були розплавлені у відбивній електричній печі опору без контакту з матеріалами, що містять залізо. Одержаний рідкий сплав масою близько 70 кг був перелитий за допомогою ковша в магнітодинамічну установку для сплавів на основі алюмінію МДН-6А, в якій послідовно і багаторазово здійснювалась МГД і гідродинамічна дія на розплав. Температура перемішування, обробки і заливки розплаву в кокіль сягала 720-750 °C, комплексна обробка тривала протягом 1 год., температура кокілю складала 220-240 °C. Параметри комплексної обробки наведено в табл. 2, їх дія може бути пояснена за допомогою фіг. 2. Металевий розплав 1 (див. фіг. 2, а) заповнює тигель 2 та канали 4, які взаємно охоплені індукторами 3. В каналі 4 на рідкий метал 1 діє змінний електричний струм силою близько 5-10 кА, а в місці розташування електромагніта 5 - в робочій зоні 6 - на розплав діє не лише струм, але й змінне магнітне поле індукцією 0,17-0,2 Тл, електромагнітна сила і вібрація частотою 100 Гц. Створюваний електромагнітною силою надлишковий тиск в рідкому металі забезпечує швидкість руху розплаву в робочій зоні приблизно 0,2 м/с в умовах зустрічних потоків і вихорів поблизу робочої зони. Стрілками узагальнено показано один з варіантів руху розплаву. Структура вихідних зразків дослідних сплавів (після розплавлення у відбивній електричній печі опору), а також зразків сплавів після комплексної обробки в МДУ аналізувалася за допомогою методів металографії і скануючої електронної мікроскопії на електронному мікроскопі JSM-6490 LV. Макроструктура зразка з доевтектичного сплаву № 1 після обробки розплаву протягом 1 год. в МДУ (фіг. 3, б) порівняно з початковою структурою після переплавки в електропечі (фіг. 3, а) характеризується відсутністю зони крупних стовбчастих кристалів, подрібненням рівновісних зерен в центрі зливка з ~1,5 мм до ~0,5 мм (фіг. 3). При цьому, зникає різниця дендритних параметрів в центрі і на периферії зливка, однорідними стають розміри стрижнеподібних частинок Si, присутніх у вигляді евтектичної складової в міждендритному просторі, зменшується пористість зливка і зростає густина сплаву. Внаслідок зменшення зерна і пористості після обробки розплаву в МДУ вдається практично вдвічі підвищити пластичність сплаву (відносне видовження сягає 20 %) після термообробки (старіння) на максимальну міцність. В заевтектичному сплаві № 2 частинки Si присутні у вигляді рівновісних первинних частинок, хаотично розташованих в матриці, і у вигляді стрижнеподібних частинок евтектичного 2 UA 103886 C2 5 10 15 походження (фіг. 4, а). На відміну від доевтектичного сплаву № 1, який має меншу в'язкість і більшу електропровідність, обробка розплаву №2 в МДУ не змінила зеренну структуру зливка. Проте, істотно зменшилися розміри первинних частинок кремнію (фіг. 4, б). Найменші розміри первинних і евтектичних частинок кремнію при використанні комплексної обробки в МДУ сплаву № 2 спостерігаються після додаткового модифікування розплаву фосфористою міддю і перемішування в МДУ протягом 1 год. У результаті, багатократна циркуляція і повторювана комплексна силова обробка при сталій температурі доевтектичного силуміну в магнітодинамічній установці модифікує структуру зливка, усуває зону стовбчастих кристалів, подрібнює зерно і забезпечує триразове підвищення пластичності. Обробка заевтектичного силуміну сприяє подрібненню первинних частинок Si в 34 рази без застосування модифікаторів і збільшення швидкості охолоджування зливка. Рентгеноструктурні дослідження підтвердили зменшення величини областей мікроугруповань в 2 рази також і в сплаві АК7. Таким чином, заявлюваний спосіб обробки металевих розплавів забезпечує створення необхідних передумов для покращення властивостей литого металу. Таблиця 1 Хімічний склад дослідних сплавів, % мас. Сплав №1 №2 Сu Si 7,17 16,5 Ті Mg 0,088 3,77 0,32 0,46 Fe 0,011 0,07 0,184 0,316 Al решта решта Таблиця 2 Параметри комплексної обробки рідких алюмінієвих сплавів в магнітодинамічній установці МДН6А № п/п 1 2 Параметр Величина Розміри робочої зони (довжина 0,2 × 0,1 × 0,03 х ширина х висота), м Щільність електричного струму 6 до 20-10 в індукційних каналах, А/м 3 Пінч-ефект (стиснення рідкометалевого провідника зі змінним струмом власним магнітним полем) 4 Індукція зовнішнього магнітного поля, Тл 5 Об'ємна електромагнітна сила, 3 Н/м 6 Електромагнітний тиск, Па 7 Швидкість руху розплаву, м/с 8 Вібрація розплаву, Гц Примітка Розташовується в місці з'єднання бічних і центрального індукційних каналів Змінний електричний збуджується індукторами Керований пінч-ефект має місце в локальних зонах індукційного каналу, де Залежить від він супроводжується короткочасною та геометричних і повторюваною дією різних фізичних електричних чинників - перегріванням, виникненням факторів зон локального розрідження, силовим впливом на металевий розплав тощо. Зовнішнє змінне магнітне поле до 0,3 створюється електромагнітом Генерується в робочій зоні при взаємодії електричного струму в каналі та 5 (20.40)-10 зовнішнього магнітного поля і за величиною переважає силу тяжіння, яка діє на розплав Є наслідком дії електромагнітної сили та 5 (2,5.3)-10 має пульсаційний характер Обумовлена постійною складовою електромагнітного тиску і забезпечує до 5 виникнення зустрічно направлених потоків розплаву, вихорів і зон локального розрідження Обумовлена змінною складовою 100 електромагнітного тиску 3 UA 103886 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб обробки алюмінієвих розплавів, який включає перегрівання і силову дію на металевий розплав, який відрізняється тим, що силову дію на розплав виконують шляхом оброблення в магнітодинамічній установці, піддаючи його магнітогідродинамічному впливу в процесі багаторазової циркуляції в гідравлічно сполучених контурах канал-ванна-канал та гідродинамічній дії у ванні установки в умовах турбулентного вихрового перемішування під дією зануреного струменя і температурі перегрівання розплаву нижче, ніж температура переходу з мікронеоднорідного стану розплаву в мікрооднорідний стан, причому, чим нижче температура перегрівання, тим більше тривалість силової обробки або інтенсивніша силова дія на розплав. 4 UA 103886 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюDubodelov Viktor Ivanovych, Skorobahatko Yulia Petrivna, Fikssen Vladyslav Mykolaiovych, Slazhniev Mykola Andriiovych, Horiuk Maksym Stepanovych

Автори російськоюДубоделов Виктор Иванович, Скоробагатько Юлия Петровна, Фикссен Владислав Николаевич, Слажнев Николай Андреевич, Горюк Максим Степанович

МПК / Мітки

МПК: B22D 11/115, B22D 27/02, C22F 3/00, H05B 6/34

Мітки: розплавів, обробки, спосіб, алюмінієвих

Код посилання

<a href="https://ua.patents.su/7-103886-sposib-obrobki-alyuminiehvikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки алюмінієвих розплавів</a>

Попередній патент: Імуногенні білки streptococcus uberis

Наступний патент: Спосіб одержання стійкої до гербіцидів рослини

Випадковий патент: Пристрій для вібраційної обробки деталей