Вакуумплазмова установка для обробки металічних розплавів у ванні

Номер патенту: 75166

Опубліковано: 15.03.2006

Автори: Нарівський Анатолій Васильович, Ганжа Микола Сергійович, Федоров Андрій Олександрович, Найдек Володимир Леонтійович, Ленда Юрій Петрович

Формула / Реферат

Вакуумплазмова установка для обробки металічних розплавів у ванні, що містить занурений у рідкий метал плазмотрон, яка відрізняється тим, що на плазмотроні встановлена вакуумна камера з дозатором для реагентів, нижній зріз якої розміщений на відстані 50-250 мм вище сопла плазмотрона, а зовнішній діаметр камери дорівнює 0,70-0,85 внутрішнього діаметра ванни з розплавом.

Текст

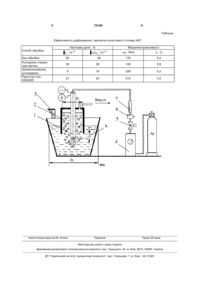

Вакуумплазмова установка для обробки металічних розплавів у ванні, що містить занурений у рідкий метал плазмотрон, яка відрізняється тим, що на плазмотроні встановлена вакуумна камера з дозатором для реагентів, нижній зріз якої розміщений на відстані 50-250 мм вище сопла плазмотрона, а зовнішній діаметр камери дорівнює 0,700,85 внутрішнього діаметра ванни з розплавом. Винахід відноситься до металургії та ливарного виробництва і може бути використаним при рафінуванні , модифікуванні і легуванні кольорових сплавів. Відомий пристрій для нагріву рідких середовищ (А.с. №617482, СРСР, МПК 4 С21D. - Б.И. №28 - 1978), що складається з графітової труби переважно з дном та центрального електроду. Труба і електрод відділені один від одного ізолятором з отвором для подачі інертного газу. Нагрів металу здійснюється теплом, яке передається йому через стінки графітової труби від плазмового струменю. Недоліками цього пристрою є низький ККД плазмового нагріву та швидкість і повнота протікання тепло- і масообмінних процесів у всьому об'ємі розплаву. Відомий також пристрій для нагріву (Пат. 4152532, США, МПК 4 Н05, 1/26), що дозволяє обробляти різні метали нагрітим електричною дугою газом, який поступає через внутрішню порожнину зануреного у розплав електроду. До недоліків цього пристрою слід віднести низьку ефективність рафінування розплаву від газів, неметалічних включень та шкідливих домішків. Найбільш близьким (прототипом) до запропонованого винаходу щодо досягнутого результату є пристрій для обробки рідкого металу (Пат. 2026365, РФ, МПК С24С 7/00. - Б.И. - №1 - 1995), що складається з металопроводу, зануреного у рідкий метал плазмотрону, додатково має обігріваючий злив та патрубок, на кінці якого встановлений вихоровий змішувач. Плазмотрон встановлений всередині металопроводу вертикально і на одній осі з ним. Недоліками цього пристрою є низькі швидкість протікання масообмінних процесів у всьому об'ємі розплаву та ефективність рафінування і модифікування сплавів. Крім вказаних недоліків, цей пристрій не дає змоги обробляти розплав в потоці при безперервному литті. В основу запропонованого винаходу поставлена задача - зробити установку для комбінованого впливу на рідкий метал, що дозволяє підвищити (19) UA (11) 75166 (13) C2 (21) 2004010693 (22) 30.01.2004 (24) 15.03.2006 (46) 15.03.2006, Бюл. № 3, 2006 р. (72) Найдек Володимир Леонтійович, Нарівський Анатолій Васильович, Ленда Юрій Петрович, Ганжа Микола Сергійович, Федоров Андрій Олександрович (73) Фізико-технологічний інститут металів та сплавів національної академії наук України (56) SU, 617 482, A, публ. 30.07.1978, Бюл. 28 SU, 1 048 810, A1, публ. 07.07.1989, Бюл. 25 UA, 38 509, A, публ. 15.05.2001, Бюл. 4 UA, 69 091, A, публ. 16.08.2004, Бюл.8 Заявка RU, 2000111479, А, публ. 10.05.02 RU, 2 026 365, C1, публ. 09.01.1995 3 75166 4 ефективність процесів рафінування і модифікурозплав. вання розплавів в стаціонарних умовах та у потоці, Разову порцію рафінуючих або модифікуючих а також збільшити ККД плазмового нагріву металу. домішок подають за допомогою дозатора 3 (див. Поставлена мета досягається тим, що в зафіг.) у вакуумну камеру в процесі обробки розплапропонованій вакуумплазмовій установці для обву. Домішки потрапляють на поверхню розплаву в робки металічних розплавів, яка містить занурений умовах вакууму, що запобігає їх окисленню. Тому у рідкий метал плазмотрон, згідно з винаходом, на домішки добре змочуються розплавом і при проплазмотроні встановлена вакуумна камера з дозадувці ванни високотемпературним газом рівноміртором для реагентів, нижній зріз якої розміщений но розподіляються у всьому об'ємі металу. на відстані 50-250мм вище сопла плазмотрону, а Таке технічне рішення дозволяє інтенсифікузовнішній діаметр вакуумної камери дорівнює 0,7вати процес масообміну у розплаві, підігрівати з 0,85 внутрішнього діаметру ванни з розплавом. високим ККД метал під час його обробки, виключаЗапропонована установка дозволяє обробляти ти окислення домішок, які надходять у розплав, та розплав у ковші, міксері, плавильному тиглі без їх зменшити їх витрати. вакуумного ущільнення, а також у потоці рідкого Реалізація запропонованої установки була здійснена при плавці алюмінієвого сплаву АК7 в металу. Вакуумований розплав інтенсивно перепечі опору з графітовим тиглем, внутрішній діамішується у вакуумній камері плазмовим струмеметр якого складав 420мм. Вакуумну камеру з зонем та пузирями високотемпературного газу. В внішнім діаметром 315мм і висотою 650мм кріпили результаті цього значно підвищується ефект мона корпусі плазмотрону за допомогою зварювання. дифікування і ступінь рафінування сплавів від воПри цьому нижчий зріз вакуумної камери був роздню та неметалічних включень. Продувка ванни міщений на відстані 100мм вище сопла плазмотзануреним струменем дозволяє за допомогою рону. установки нагрівати з високим ККД рідкий метал у Після наплавлення рідкої ванни глибиною 500процесі обробки. 520мм та перегріву металу до температури 980Схема вакуумплазмової установки представ990К відкривали доступ аргону до плазмотрону. лена на фіг. Установка складається з плазмотрону При витраті аргону 6-6,5л/хв. проводили підпал 1, вакуумної камери 2 з дозатором 3, ресивера 4, дуги в плазмотроні. На плазмотрон від джерела електромагнітного клапана 5, регулятора розходу живлення подавали напругу 35-40В. Струм дуги газу 6, ротаметра 7. при цьому був 400-420А. При цих параметрах роУстановка працює таким чином. Відкривають боти плазмотрон разом з вакуумною камерою забалон і інертний газ (аргон, азот, гелій) подають нурювали у розплав на глибину 300мм від сопла скрізь ресивер 4 з вологозбиранням, електромагніплазмотрону. Після цього включали вакуумний тний клапан 5, регулятор розходу газу 6 та ротанасос і у камері досягали розрідження 600мм метр 7 у плазмотрон 1. При відкритому доступі вод.ст. При цих технологічних режимах розплав інертного газу включають плазмотрон 1 і занурюобробляли протягом 10 хв. Після чого відключали ють його разом з вакуумною камерою 2 у розплав вакуумний насос і плазмотрон з камерою витягуна задану глибину. Занурення у метал плазмотровали з розплаву. ну з камерою проводять за допомогою механізму Ефективність рафінування та механічні власпереміщення ( на фіг. не вказаний). Потім включативості сплаву, який був оброблений при застосують вакуумний насос або подають стиснуте повітванні запропонованої установки, подані у таблиці. ря на ежектор, внаслідок чого у камері створюєтьДослідження якості металу показало, що після ся розрідження. Під дією розрідження розплав у обробки сплаву запропонованим способом кількамері піднімається на значну висоту, яка залекість неметалічних включень в ньому зменшується жить від рівня вакууму. Розплав, який знаходиться більш ніж вдвічі, а концентрація водню - на 80між камерою та стінками ковша або тигля, забез85%. Внаслідок цього підвищуються міцнісні і плапечує надійне вакуумне ущільнення камери. стичні характеристики сплаву. Отже, запропоноваЗовнішній діаметр D1 вакуумної камери дорівна установка на відміну від прототипу та інших нює 0,7-0,85 внутрішнього діаметру D2 ванни, а аналогів, дає змогу одержати новий технічний сопло плазмотрону розташовано на відстані (h) ефект, виражений у підвищенні ефективності про50-250мм нижче зрізу камери. При цих параметрах цесів рафінування та модифікування сплавів при установки всі пузирі газу, які створюються при малих витратах реагентів на обробку, збільшити продувці ванни плазмовим струменем, поступають до 95% ККД плазмового нагріву. у камеру, а поверхня розплаву між камерою та стінками ковша знаходиться у спокійному стані. Присутня на цій поверхні оксидна плівка (шар флюсу) заважає доступу водню з атмосфери у 5 75166 6 Таблиця Ефективність рафінування і механічні властивості сплаву АК7 Часткова доля , % Спосіб обробки H2 10 Без обробки Холодним струменем аргону Запропонованою установкою Прототип пат. 2026365 62 6 Механічні властивості Al2O3 10 3 46 В , Мпа ,% 176 3,4 39 28 192 3,8 9 16 228 5,2 21 23 210 4,5 Комп’ютерна верстка M. Клюкін Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA vacuum-plasma mechanism for the treatment of metallic melts in bath

Автори англійськоюNaidek Volodymyr Leontiiovych, Narivskyi Anatolii Vasyliovych, Lenda Yurii Petrovych, Hanzha Mykola Serhiiovych

Назва патенту російськоюВакуумплазменная установка для обработки металлических расплавов в ванне

Автори російськоюНайдек Владимир Леонтьевич, Наривский Анатолий Васильевич, Ленда Юрий Петрович, Ганжа Николай Сергеевич

МПК / Мітки

МПК: C21C 7/072, H05H 1/26, C22B 9/00, C21C 7/10

Мітки: обробки, ванни, металічних, установка, розплавів, вакуумплазмова

Код посилання

<a href="https://ua.patents.su/3-75166-vakuumplazmova-ustanovka-dlya-obrobki-metalichnikh-rozplaviv-u-vanni.html" target="_blank" rel="follow" title="База патентів України">Вакуумплазмова установка для обробки металічних розплавів у ванні</a>

Попередній патент: Спосіб виготовлення вибухової суміші та вибухова суміш

Наступний патент: Зовнішня теплоізолювальна стіна багатоповерхового будинку

Випадковий патент: Спосіб лікування сечокам`яної хвороби