Мікроелектрод і спосіб його виготовлення

Номер патенту: 104519

Опубліковано: 10.02.2014

Автори: Бендеберя Генадій Миколайович, Сніжко Дмитро Вікторович, Рожицький Микола Миколайович

Формула / Реферат

1. Мікроелектрод, що містить мікродріт зі скловуглецю чи металу, що запаяний у скляному корпусі, який відрізняється тим, що контакт до мікродроту здійснено за допомогою провідника, який виготовлено з металу з температурним коефіцієнтом розширення еквівалентним температурному коефіцієнту розширення матеріалу корпуса, через металеву гільзу.

2. Спосіб виготовлення мікроелектрода за п. 1 шляхом запаювання мікродроту у скляний корпус, який відрізняється тим, що на мікродріт, який попередньо очищений хімічним способом, наносять металеве покриття, наприклад, з міді, після чого мікродріт поєднують з провідником за допомогою металевої гільзи, яку перетискають у двох місцях, ділянку дроту, що буде робочою поверхнею електрода, очищують шляхом занурення кінчика мікродроту до травильного розчину, після вивільнення від металу робочої ділянки мікродріт промивають та сушать, далі конструкцію мікродріт-гільза-провідник розміщують у скляному корпусі, причому один кінець провідника фіксують на кінці трубки, яка розташована вертикально, так щоб забезпечити розміщення вздовж осі симетрії корпусу, потім скляний корпус запаюють з двох кінців, причому з боку мікродроту скляний корпус запаюють у вакуумі.

Текст

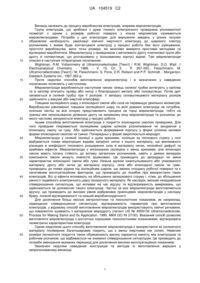

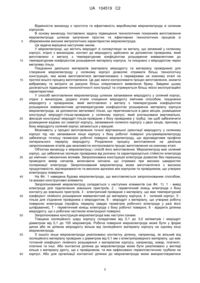

Реферат: Винахід належить до виробництва електродів. Винахід полягає у використанні при виготовленні мікроелектродів поєднання декількох матеріалів робочого мікроелектрода та провідника, що налагоджує електричний контакт до мікродрота у мікроелектроді, за допомогою гільзи, які розміщені у скляному корпусі та запаяні в ньому. Технічним результатом є простота та ефективність виробництва мікроелектрода зі скляним корпусом UA 104519 C2 (12) UA 104519 C2 UA 104519 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до процесу виробництва електродів, зокрема мікроелектродів. Група електродів, що зроблені з дуже тонкого електричного провідника різноманітної геометрії з одним з розмірів робочої поверхні у кілька мікрометрів називаються мікроелектродами. Потреба у цих електродах для вирішення завдань у різних галузях обумовлює необхідність: реалізації хімічної інертності електроду до широкого спектру розчинників з якими буде контактувати електрод у процесі роботи без його руйнування, простоти виробництва, мати точні розміри, які можливо виміряти простими методами та відтворено вироблятися. Мікроелектрод з провідником з металевого дроту платинової групи або дроту зі скловуглецю, що розташовано у ізольованому корпусі відомі. Такі мікроелектроди описані в наступних літературних посиланнях: Wightman, R.Μ. Voltammetry at Ultramicroelectrodes [Текст] / R.Μ. Wightman, D.O. Wipf. // Electroanalytical Chemistry. - 1988. - V. 15, Ch. 3. - P. 267-353.; Fleischmann, M. Ultramicroelectrodes [Текст] / Μ. Fleischmann, S. Pons, D.R. Rolison and P.P. Schmidt. - Morganton: Datatech Systems inc., 1987-363 p. Проте недоліки способів виготовлення мікроелектрод і в зазначених у наведених посиланнях полягають у наступному. Мікроелектроди виробляються наступним чином: кінець скляної трубки витягують у капіляр та в капіляр втягують провід або нитку з благородного металу або скловуглецю. Потім дріт запаюється в скляній трубці при її розігріві. У випадку скловуглецевого матеріалу розігрів здійснюють у вакуумі або інертній атмосфері. Товщина ізоляційного шару з епоксидної смоли або скла не перевищує декількох міліметрів. Виробництво рівномірної товщини ізоляційного шару по всій довжині електрода не потрібне, оскільки частіш за все інтерес представляють процеси на торці мікроелектрода, тобто на границі між неізольованою ділянкою дроту на запаяному кінці мікроелектрода та розчином, до якого частково занурюється електрод у процесі роботи. Іншим способом виготовлення електрода є покриття епоксидною смолою провідника. Для чого провідник покривається ізоляційним шаром шляхом розпилювання чи занурення у епоксидну смолу чи гуму. Або здійснюється формування корпусу у формі шляхом заливки форми епоксидною смолою чи гумою. Попередньо у формі закріплюється мікродріт. Мікроелектроди у скляній ізоляції є дуже крихкими, оскільки за теплового стресу у склі відбувається поява мікротріщин вздовж запаяної нитки з іншого матеріалу, що викликаного різницею в коефіцієнті теплового розширення скла й матеріалу нитки, нелінійної дифузії та крайових ефектів. Мікроелектроди з епоксидною ізоляцією є менш крихкими, але епоксидні смоли мають погану стійкість до впливу органічних розчинників, навіть у деяких випадках компоненти смоли можуть повністю зруйновані. Це призводить до деградації чи зміни характеристик епоксидної смоли або гуми. Низька адгезія інкапсульованого або упакованого матеріалу дроту або нитки до матеріалу корпусу, скла або епоксидної смоли чи гуми, призводить до появи рідини під ізоляційним шаром, що змінює площину робочої поверхні та є негативним експлуатаційним фактором, що призводить до похибок при використанні таких електродів. Всі ці ефекти впливають на збільшення залишкового струму і, отже, до збільшення ємності подвійного електричного шару ізолюючого матеріалу. Як наслідок, вельми незадовільне співвідношення сигнал/шум, що впливає на час відгуку та відтворюваність вимірювань, що здійснюються за допомогою такого електрода. Частіш за все мікроелектроди виготовляються вручну, що призводить до високих рівнів відбраковки прикінцевих мікроелектродів у наслідку браку, поганій відтворюваності та низькій виробничоздатності. Для досягнення більш якісних метрологічних та технологічних показників, як наприклад, підвищення співвідношення сигнал/шум, відтворюваність параметрів при виготовленні електродів, у відомому способі виготовлення мікроелектродів використовують хімічні речовини, що ковалентно зшивають з матеріалом мікродроту (патент US № 4959130 Ultramicroelectrode, Process for Making Same and Its Application, 1990, МКИ GO IN 27/30). Вказаний спосіб дозволяє виготовляти мікроелектроди з достатньо хорошими технологічними показниками, відтворювати геометричні характеристики електрода. Однак недоліком цього способу виготовлення мікроелектрода є використання як ізолюючого матеріалу полімерних багатошарових покрить, що є менш інертними ніж скляні. Невеликі розміри ізолюючого покриття також обумовлюють високу паразитну ємність між електродом та робочим розчином, що відбивається на зниженні співвідношення сигнал/шум. Це призводить до потреби зменшення вказаних перешкод для досягнення високих експлуатаційних показників. Зазначені недоліки наведених конструкцій та методів їх виготовлення вирішені у запропонованому винаході. 1 UA 104519 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відмінністю винаходу є простота та ефективність виробництва мікроелектрода зі скляним корпусом. В основу винаходу поставлено задачу підвищення технологічних показників виготовлення мікроелектрода шляхом залучення простих та ефективних технологічних процесів зі збереженням високих метрологічних характеристик мікроелектрода. Ця задача вирішена наступним чином. У мікроелектроді, що містить мікродріт зі скловуглецю чи металу, що запаяний у скляному корпусі, згідно з винаходом, контакт до мікродроту здійснено за допомогою провідника, який виготовлено з металу з температурним коефіцієнтом розширення еквівалентним до температурним коефіцієнтом розширення матеріалу корпуса, та поєднано з мікродротом через металеву гільзу. Поєднання декількох матеріалів (матеріалу мікродроту та матеріалу провідника) для створення мікроелектроду у скляному корпусі дозволяє отримати більш технологічну конструкцію, яка може виготовлятися автоматизовано з перевірками на кожному етапі на протязі всього процесу виготовлення. Це дає змоги контролювати процес виготовлення, знизити вибраковку та витрати за рахунок більш оперативного виявлення браку. Завдяки цьому досягається підвищення технологічності конструкції та отримуються більш якісні експлуатаційні характеристики. У способі виготовлення мікроелектроду шляхом запаювання мікродроту у скляний корпус, згідно з винаходом, додано етапи очищення мікродроту хімічним способом, поєднання мікродроту з провідником, який виготовлено з металу з температурним коефіцієнтом розширення еквівалентним дотемпературним коефіцієнтом розширення матеріалу корпуса мікроелектрода, за допомогою металевої гільзи, що перетискається в двох місцях, розміщення конструкції мікродріт-гільза-провідник у скляному корпусі, який розташована вертикально, фіксація конструкції мікродріт-гільза-провідник з боку провідника у трубці, так щоб забезпечити розміщення вздовж осі симетрії корпусу, запаювання скляного корпусу з двох кінців, причому з боку мікродроту скляний корпус запаюється у вакуумі. Можливість у процесі виготовлення точної вертикальної орієнтації мікродроту у скляному корпусі під час запаювання кінця корпусу з боку робочої поверхні ультрамікроелектроду забезпечує точнішу геометрію робочої поверхні мікроелектроду, що відповідатиме профілю латерального перерізу мікродроту. Розділення процесу виготовлення на декілька запропонованих етапів дає можливістю контролювати процес виготовлення на кожному етапі. Об'єктом винаходу є мікроелектрод і спосіб його виготовлення. Мікроелектрод має скляний корпус, що забезпечує ізоляцію провідника від розчину та характеризується стійкістю електрода до хімічних і механічних впливів. Запропонована конструкція електрода дозволяє без перешкод проводити вимір сигналів, включаючи сигнали, що отримані при високих швидкостях поляризації електрода. Запропонований мікроелектрод може виготовлятися з високою продуктивністю, відтворюваністю та високою адгезією між корпусом та провідником, що утворює електродну поверхню. На Фіг. 1 наведена будова мікроелектрода, що виготовляється запропонованим способом, та вказані конструктивні елементи. Запропонований мікроелектрод складається з наступних елементів (на Фіг. 1): 1 - вивід електрода для підключення зовнішніх пристроїв, 2 - герметичний кінець електрода з боку контакту до зовнішніх пристроїв, 3 - електричний провідник з матеріалу, що має температурний коефіцієнт лінійного розширення еквівалентний до матеріалу корпуса, 4 - скляний корпус, 5 гільза для з'єднання провідника з мікродротом, 6 - мікродріт з матеріалу, що утворює робочу поверхню електрода (профіль перерізу завдає геометрію робочого електрода у разі його шліфування), 7 - герметичний кінець електрода з боку робочоїповерхні, 8 - відкрита ділянка мікродроту, що є робочою частиною електродної поверхні. Запропонована конструкція мікроелектрода має наступні ознаки. Товщина ізоляційного шару корпусу складатиме від 0,1 до 3,0 міліметрів і мікродріт діаметром від 0,1 до 100 мікрометрів. Робоча поверхня мікроелектрода може бути у формі диска або як ділянка мікродроту вільна від ізоляційного матеріалу корпусу на одному кінці мікроелектрода. З іншого кінця мікроелектрода реалізовано контактну ділянку, наприклад, як вільний від ізоляційного матеріалу провідник з діаметром від 0,1 мм з електропровідного матеріалу, що має тотожній коефіцієнт лінійного розширення з матеріалом корпусу, наприклад, ковар, платиніт, платина та інші. Або контактна ділянка до мікроелектрода може бути реалізовано у вигляді кільця з матеріалу дроту, що є провідником, та яке зафіксовано термопластичною трубкою на корпусі. Або для організації контактної ділянки до мікроелектрода може використовуватися 2 UA 104519 C2 5 10 15 20 25 30 35 40 45 50 55 припаяна до провідника гільза з електропровідного матеріалу, переважно металу (мідь, бронза, латунь, та інш.). Втілення електрода показані на фіг. 2а, 26, 2в. Поздовжні розрізи співвісно дискового мікроелектрода, що виконано з різними варіантами конструкції електричного контакту до електрода. Фіг. 2а - варіант зі стрижнем з дроту, як виводом електричного контакту до електрода. Фіг. 26 – варіант з гільзою, як виводом електричного контакту до електрода. Фіг. 2в варіант з петлею дроту, як виводом електричного контакту до електрода. Запропонований спосіб виготовлення мікроелектроду складається з наступних етапів. На першому етапі мікродріт (6) з матеріалу, що буде робочою поверхнею електрода, попередньо очищується хімічним способом, щоб видалити зовнішній шар матеріалу, який може зменшувати адгезію поверхні дроту до матеріалу корпусу (скла), чи ускладнювати осадження міді на поверхню дроту. На наступному етапі для збільшення діаметра дроту та створення контактного шару на поверхню дроту електрохімічного осаджується металеве покриття, наприклад, з міді. Після цього, за допомогою спеціальної металевої гільзи (5) мікродріт поєднується з дротом, що буде виконуватися як електричний провідник (3), шляхом перетискання гільзи в двох місцях. Наступним етапом є очищення від матеріалу контактного шару ділянки дроту, яка буде контактувати з корпусом електроду та буде матеріалом робочої поверхні електрода. Для чого кінчик дроту занурюється до травильного розчину, а потім промивається та сушиться. Потім дана конструкція мікродріт-гільза-провідник розміщується у скляному корпусі (4). Попередньо у скляній трубці чи капілярі відтягується кінчик після його розігріву та запаюється з відтягнутого кінця. На даному етапі можливе точне розміщення зібраної конструкції мікродрітгільза-провідник у скляному корпусі, та їх фіксація перед подальшими етапами виготовлення мікроелектроду. Можливість фіксації мікродроту у вигляді зібраної конструкції провідник-гільзамікродріт забезпечує точнішу аксіальну орієнтацію конструкції під час запаювання робочого кінця ультрамікроелектрода. Тобто для отримання аксіального перерізу з формою кругу та попередити не аксіальне розміщення мікродроту у корпусі, яке при відшліфовуванні робочої поверхні на кінцевому етапі може привести до отримання еліптичної форми робочої поверхні, що частіше є не бажаною. Скляний корпус з розміщеним у середині поєднаними мікродротом, гільзою та провідником підключається через відкритий кінець до вакуумного насоса за допомогою вакуумного шланга відповідного діаметра. Після створення вакууму усередині корпусу відтягнутий кінець корпусу розігрівається. За рахунок зовнішнього тиску в місці розігріву електрод здавлюється, покриваючи ізоляційним шаром з матеріалу корпусу мікродріт дріт у місці розігріву. Після отримання достатньої довжини запаяної ділянки кінчика (7) мікроелектрода з мікродротом усередині процес нагріву переривається та корпус електрода охолоджується. Наступним кроком є запаювання іншого кінця скляного корпусу (2) шляхом його розігріву вище температури плавлення. Це можливо здійснювати як під вакуумом чи після відключення від вакуумної лінії заготовки мікроелектрода. Рознесення у просторі мікродроту та кінця електрода, де буде здійснюватися підключення до мікроелектрода, дозволяє підіймати температуру в місті запаювання цього кінця достатньо високо не призводячи до окислення чи руйнації мікродроту, що є особливо важливим, наприклад, при використанні скловуглецевого мікродроту при виготовленні мікроелектрода. При запаюванні другого кінця корпуса мікроелектрода забезпечується наявність відкритої ділянки дроту провідника, який у наступному використовуватиметься як електричний контакт до мікроелектрода та слугуватиме для підключення зовнішніх пристроїв (1). Відповідно даний кінець оформлюється як стрижень, петля чи підпаюється до контактної гільзи, переважно металевої. Наведені конструкції показані на фіг. 2. На наступному етапі кінчик електрода механічно звільняється від ізолятора, шліфується та полірується для отримання відповідної якості робочої поверхні електрода (8). Після виготовлення електрода його робоча поверхня (8) може бути модифікована фізичними та/або хімічним, та/або електрохімічним процесом/процесами. Як наприклад, електрохімічне нанесення благородного металу на поверхню електрода зі скловуглецю. Використання корпусу з достатньо великою товщиною ізоляції зменшує ємнісний зв'язок між ниткою або дротом, що знаходиться у корпусі та зовнішнім середовищем, відповідно забезпечується збільшення відношення сигнал/шум, завдяки цьому зменшуються паразитні ємнісні струми при роботі з електродом. Висока напруга пробою та високий електричний опір матеріалу корпусу електрода зменшують паразитні струми витоку майже до нуля, що також позитивно відбивається на зростанні відношення сигнал/шум. 3 UA 104519 C2 5 10 15 20 Запропонований мікроелектрод може виготовлятися з дуже маленькою електроактивною робочою поверхнею, та характеризується струмами в діапазоні пікоамперів та використовуватися для вимірювань в частотній області до десятків МГц. Наведений мікроелектрод є корисним, особливо в біохімічних та медичних областях, наприклад, як амперометричний або потенціометричний датчик, як стимулюючих електродів, або як електроди для кількісного аналізу, особливо для зворотної вольтамперометрії. Одним з варіантів використання цього мікроелектрода може бути потенціометричні мікросенсори, в яких робоча поверхня електрода вкрита іон-селективним шаром, який містить іон-селективний матеріал. Для виготовлення іон-селективного матеріалу можливо використання, наприклад, слабких розчинів солей металів або іоннообмінних смол, краунефірів, складних систем з декількох компонентів тощо, які вбудовані в матрицю полімеру (наприклад, ПВХ, силіконові гуми та т.п.). Функцією іон-селективного шару мембрани на поверхні електрода є забезпечення доступу до електроактивної ділянки електрода тільки речовинам, які будуть визначатися. Сукупність цих технічних рішень дозволило підвищити чутливість точність вимірювань методами які використовуватимуть мікроелектроди даної конструкції, зменшити рівень шумів, які лімітують межу визначення речовин. Тобто зменшення шумів призводить до можливості точніше визначати аналітичний сигнал, що безпосередньо пов'язаний з кількістю речовини, що досліджують. Збільшити відношення сигнал/шум, поліпшити технологічність процесу виготовлення мікроелектрода. ФОРМУЛА ВИНАХОДУ 25 30 35 1. Мікроелектрод, що містить мікродріт зі скловуглецю чи металу, що запаяний у скляному корпусі, який відрізняється тим, що контакт до мікродроту здійснено за допомогою провідника, який виготовлено з металу з температурним коефіцієнтом розширення еквівалентним температурному коефіцієнту розширення матеріалу корпуса, через металеву гільзу. 2. Спосіб виготовлення мікроелектрода за п. 1 шляхом запаювання мікродроту у скляний корпус, який відрізняється тим, що на мікродріт, який попередньо очищений хімічним способом, наносять металеве покриття, наприклад, з міді, після чого мікродріт поєднують з провідником за допомогою металевої гільзи, яку перетискають у двох місцях, ділянку дроту, що буде робочою поверхнею електрода, очищують шляхом занурення кінчика мікродроту до травильного розчину, після вивільнення від металу робочої ділянки мікродріт промивають та сушать, далі конструкцію мікродріт-гільза-провідник розміщують у скляному корпусі, причому один кінець провідника фіксують на кінці трубки, яка розташована вертикально, так щоб забезпечити розміщення вздовж осі симетрії корпусу, потім скляний корпус запаюють з двох кінців, причому з боку мікродроту скляний корпус запаюють у вакуумі. 4 UA 104519 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюRozhytskyi Mykola Mykolaiovych, Bendeberia Hennadii Mykolaiovych

Автори російськоюРожицкий Николай Николаевич, Бендеберя Геннадий Николаевич

МПК / Мітки

МПК: G01N 27/30

Мітки: виготовлення, спосіб, мікроелектрод

Код посилання

<a href="https://ua.patents.su/7-104519-mikroelektrod-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Мікроелектрод і спосіб його виготовлення</a>

Попередній патент: Спосіб одержання плівок селеніду цинку

Наступний патент: Електролізер для виробництва тетраоксофератів(vi) лужних металів

Випадковий патент: Анельовані пірольні сполуки як інгібітори протонового насоса для лікування виразки