Система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання

Номер патенту: 106167

Опубліковано: 25.04.2016

Автори: Паленний Юрій Григорович, ОБОРСЬКИЙ ГЕННАДІЙ ОЛЕКСАНДРОВИЧ, Гугнін Володимир Павлович, Голобородько Ганна Михайлівна, Перпері Людмила Михайлівна

Формула / Реферат

Система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання, що містить сполучені між собою датчик переміщень, блок перетворення первинного сигналу, підсилювач і блок обробки вихідного сигналу, яка відрізняється тим, що датчик переміщень виконаний у вигляді постійного магніту і датчика Холла, установленого поруч з одним із полюсів постійного магніту, а блок перетворення первинного сигналу виконаний у вигляді послідовно сполучених між собою модуля регулювання рівня сигналу, узгоджуючого підсилювача, аналого-цифрового перетворювача і мікропроцесорного пристрою передачі даних вимірювань, при цьому датчик переміщень сполучений із входом модуля регулювання рівня сигналу блока перетворення первинного сигналу, а вихід мікропроцесорного пристрою передачі даних вимірювань блока перетворення первинного сигналу сполучений з блоком обробки вихідного сигналу.

Текст

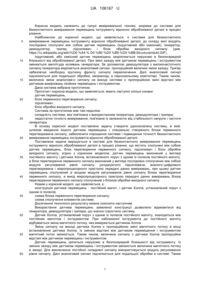

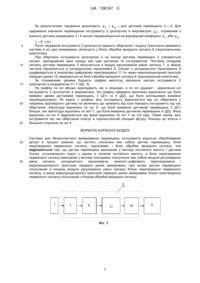

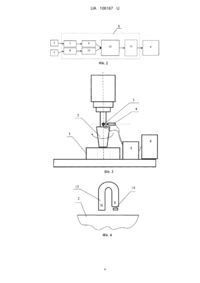

Реферат: Система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання містить сполучені між собою датчик переміщень, блок перетворення первинного сигналу, підсилювач і блок обробки вихідного сигналу. Датчик переміщень виконаний у вигляді постійного магніту і датчика Холла, установленого поруч з одним із полюсів постійного магніту. Блок перетворення первинного сигналу виконаний у вигляді послідовно сполучених між собою модуля регулювання рівня сигналу, узгоджуючого підсилювача, аналогоцифрового перетворювача і мікропроцесорного пристрою передачі даних вимірювань. UA 106167 U (12) UA 106167 U UA 106167 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі вимірювальної техніки, зокрема до системи для безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі в процесі різання. Найближчою до корисної моделі, що заявляється, є система для безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі, до складу якої входять послідовно сполучені між собою датчик переміщень (індуктивний або ємкісний), генератор, демодулятор, тригер, підсилювач і блок обробки вихідного сигналу (див. https://ru.wikipedia.org/wiki/%D0 %A4 % D0 %B0 %D0 %B9 %D0 %BB:Structuraindukt.GIF). Індуктивний, або ємкісний датчик переміщень закріплюється нерухомо в безпосередній близькості від оброблюваної деталі. При зміні зазору між датчиком переміщень і інструментом змінюється амплітуда коливань генератора. За допомогою демодулятора з високочастотного сигналу генератора виділяється аналоговий сигнал, пропорційний величині зміни зазору. Тригер забезпечує необхідну крутизну фронту сигналу переключення. Далі аналоговий сигнал підсилюється для подальшої обробки, наприклад, в персональному комп'ютері. Таким чином, величина зміни аналогове:о сигналу на виході системи є пропорційною зміні відстані між датчиком вимірювань лінійних переміщень і інструментом. Дана система вибрана прототипом. Прототип і корисна модель, що заявляється, мають наступні спільні ознаки: датчик переміщень, блок первинного перетворення сигналу, підсилювач, блок обробки вихідного сигналу. Система за прототипом має такі недоліки: складність системи, яка пов'язана з використанням генератора, демодулятора і тригера; недостатня точність вимірювання, пов'язана із залежністю від стабільності напруги і частоти генератора. В основу корисної моделі поставлено задачу створити удосконалену систему, в якій, шляхом введення іншого датчика переміщень і спеціально створеного блока первинного перетворювача сигналу, забезпечити спрощення системи і підвищення точності безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі. Поставлена задача вирішується в системі для безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі в процесі різання, що містить сполучені між собою датчик переміщень, блок перетворення первинного сигналу, підсилювач і блок обробки вихідного сигналу, згідно з корисною моделлю, датчик переміщень виконаний у вигляді постійного магніту і датчика Холла, встановленого поруч з одним із полюсів постійного магніту, а блок перетворення первинного сигналу виконаний у вигляді послідовно сполучених між собою модуля регулювання рівня сигналу, узгоджуючого підсилювача, аналого-цифрового перетворювача і мікропроцесорного пристрою передачі даних вимірювань, при цьому датчик переміщень сполучений із входом модуля регулювання рівня сигналу блока перетворення первинного сигналу, а вихід мікропроцесорного пристрою передачі даних вимірювань блока перетворення первинного сигналу сполучений з блоком обробки вихідного сигналу. Новим у корисній моделі, що заявляється, є: конструкція датчика переміщень - постійний магніт, і датчик Холла, установлений поруч з одним із полюсів; схема блока первинного перетворення сигналу; схема сполучення елементів системи. Досягнення технічного результату можна пояснити наступним. Використання датчика переміщень заявленої конструкції дозволило відмовитися від генератора, демодулятора і тригера, що значно спростило систему. Датчик Холла, установлений поруч з одним із полюсів постійного магніту, знаходиться між постійним магнітом і інструментом. При наближенні інструмента до постійного магніту відбувається зміна магнітного потоку, яка вимірюється датчиком Холла. Зміна сигналу на виході датчика Холла є пропорційною зміні магнітного потоку в місці встановлення датчика Холла. Із зміною відстані між датчиком переміщення і інструментом магнітний поток змінюється. Таким чином, величина сигналу з датчика Холла пропорційна відстані між датчиком переміщень і інструментом. Датчик переміщень кріпиться нерухомо в безпосередній близькості від інструменту. Із зміною зазору між датчиком переміщень і інструментом змінюється величина магнітного потоку в зазорі. Для виключення постійної складової сигналу використовується модуль регулювання рівня сигналу. Далі аналоговий сигнал підсилюється для подальшої обробки в системі. Таким 1 UA 106167 U 5 10 15 20 25 30 35 40 45 50 55 чином, величина зміни аналогового сигналу на виході системи буде пропорційною зміні відстані між датчиком переміщень і інструментом. Система для безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі містить один або декілька датчиків переміщень. При використанні більш ніж одного датчика переміщень схема доповнюється відповідною кількістю модулів регулювання рівню сигналів, узгоджувальними підсилювачами та аналоговоцифровими перетворювачами з відповідною кількістю каналів. Таке рішення, разом із відсутністю генератора, демодулятора і тригера призводить не тільки до спрощення, але й до зменшення джерел похибок, які виникають при вимірюванні, що значно підвищує точність безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі в процесі різання. Заявлена корисна модель пояснюється кресленнями, де: фіг. 1 - схема системи для безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі в процесі різання з одним датчиком переміщень; фіг. 2 - схема системи для безконтактного вимірювання переміщень інструменту відносно оброблюваної деталі в процесі різання з двома датчиками переміщень; фіг. 3 - схема вимірювань переміщення обертового інструменту; фіг. 4 - схема датчика переміщень; фіг. 5 - графік амплітуд відхилень центра інструменту (розгортки) в часі. Система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання (фіг. 1) містить датчик переміщень 3, блок первинного перетворення сигналу 5 і блок обробки вихідного сигналу 6 (персональний комп'ютер). Блок первинного перетворення сигналу 5 включає модуль регулювання рівня сигналу (МРРС) 7, узгоджуючий підсилювач 9, аналого-цифровий перетворювач 11 і мікропроцесорний пристрій передачі даних вимірювань 12. Перелічені вузли блока первинного перетворення сигналу 5 сполучені між собою послідовно. Як вказано вище, система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання може містити декілька датчиків переміщень. На фіг. 2 зображена система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі, яка містить два датчики переміщень 3, 4, а також два модулі регулювання рівня сигналу 7, 8 і два узгоджуючих підсилювачі 9 і 10. Датчик переміщень 3 сполучений з першим модулем регулювання рівня сигналу 7, вихід якого сполучений з узгоджуючим підсилювачем 9. Вихід узгоджуючого підсилювача 9 сполучений з аналого-цифровим перетворювачем 11. Другий датчик переміщень 4 сполучений з другим модулем регулювання рівня сигналу 8, вихід якого сполучений із узгоджуючим підсилювачем 10. Вихід узгоджуючого підсилювача 10 сполучений з аналого-цифровим перетворювачем 11. Вихід аналого-цифрового перетворювача 11 сполучений з входом мікропроцесорного пристрою передачі даних вимірювань 12, вихід якого сполучений з блоком обробки вихідного сигналу 6 (персональним комп'ютером). Датчики переміщень 3, 4 виконані ідентичними (фіг. 4). Кожний датчик переміщень 3, 4 містить постійний магніт 13. Поруч з одним із полюсів постійного магніту 13 закріплений датчик Холла 14. Порядок вимірювання переміщень інструменту відносно оброблюваної деталі в процесі різання пояснюється на прикладі з двома датчиками переміщень 3 і 4 (див. фіг. 3). На приведеній схемі (фіг. 3) додатково показано: оброблювана заготовка 1 і інструмент (розгортка) 2. Вимірювання переміщень інструмента (розгортки) 2 відносно оброблюваної деталі в процесі різання відбувається у наступному порядку. Датчики переміщень 3 і 4 установлюють на стояках взаємно перпендикулярно до інструмента 2 (розгортки) на відстані 2…3 мм. Перед проведенням вимірювань здійснюють тарування датчиків переміщень З і 4. Для цього датчики переміщень 3 і 4, за допомогою мікрометричної подачі, наближають і відводять від інструменту 2 (розгортки). При цьому індикаторами (наприклад, годинникового типу) вимірюють величину їх переміщень. Записують показники індикатора (i) і величину вихідного сигналу на виході системи (c ) . Величина вихідного сигналу відображається блоком обробки вихідного сигналу 6 (в персональному комп'ютері). Коефіцієнт тарування, (K ) , визначають за формулою: K (i) /( c ) . 2 UA 106167 U За результатами тарування визначають K 1 і K 2 і для датчиків переміщень 3 і 4. Для одержання значення переміщення інструменту 2 (розгортки) в мікрометрах (L) , отриманий з кожного датчика переміщень 3 і 4 сигнал перемножується на відповідний коефіцієнт K 1 або K 2 : 5 10 15 20 25 L K (c) Після тарування інструмента 2 (розгортці) надають обертання і подачу Одночасно вмикають систему й усі дані вимірювань записують у блок) обробки вихідного сигналу 6 (персональному комп'ютері). При обертанні інструмента (розгортки) 2 на виході датчика переміщені 3 утворюється сигнал, пропорційний зміні зазору між цим датчиком те інструментом. Постійна складова сигналу датчика переміщень 3 вилучається в модулі регулювання рівню сигналу 7, а змінна частина підсилюється в узгоджуючому підсилювачі 9. Сигнал з узгоджуючого підсилювача 9 оцифровується в аналогово-цифровому перетворювачі 11 та через мікропроцесорний пристрій передачі даних 12 передається на блок обробки вихідного сигналу 6 (персональний комп'ютер). За отриманими даними будують графіки амплітуд зміщення центра інструмента 2 (розгортки) в координатах X і Y (фіг. 5). На графіку по осі абсцис відкладають час в секундах, а по осі ординат - відхилення осі інструмента 2 (розгортки) в мікрометрах. На графіку наведене величини відхилення що були виміряні двома датчиками переміщень 3 (Д1) та 4 (Д2), що були розташовані взаємно перпендикулярно. Як видно з графіка, вісь інструменту відхиляється від осі обертання у напрямку відповідного датчику на величину що залежить від кута повороту інструменту під час обертання. Амплітуда відхилень по осі X, що була виміряна датчиком переміщень 3 (Д1) більше, ніж амплітуда відхилень по вісі Y, що була виміряна датчиком переміщень 4 (Д2). Фаза відхилень по осі X відрізняється від фази відхилень по осі Y на π/2 рад. Таким чином, вісь інструмента під час обертання описує в горизонтальній площині фігуру, близьку до еліпса з більшою стороною по осі X. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання, що містить сполучені між собою датчик переміщень, блок перетворення первинного сигналу, підсилювач і блок обробки вихідного сигналу, яка відрізняється тим, що датчик переміщень виконаний у вигляді постійного магніту і датчика Холла, установленого поруч з одним із полюсів постійного магніту, а блок перетворення первинного сигналу виконаний у вигляді послідовно сполучених між собою модуля регулювання рівня сигналу, узгоджуючого підсилювача, аналого-цифрового перетворювача і мікропроцесорного пристрою передачі даних вимірювань, при цьому датчик переміщень сполучений із входом модуля регулювання рівня сигналу блока перетворення первинного сигналу, а вихід мікропроцесорного пристрою передачі даних вимірювань блока перетворення первинного сигналу сполучений з блоком обробки вихідного сигналу. 3 UA 106167 U 4 UA 106167 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for contactless measurement of tool moving relative to the workpiece during the cutting process

Автори англійськоюOborskii Gennadii Oleksandrovych, Palennyi Yurii Grygorovych, Gugnin Volodymyr Pavlovych, Perperi Lyudmyla Myhaylivna, Goloborodko Hanna Mykhailivna

Назва патенту російськоюСистема для бесконтактного измерения перемещений инструмента относительно обрабатываемой детали в процессе резки

Автори російськоюОборский Геннадий Александрович, Паленный Юрий Григорьевич, Гугнин Владимир Павлович, Перпери Людмила Михайловна, Голобородько Анна Михайловна

МПК / Мітки

МПК: G01B 7/14

Мітки: різання, вимірювання, безконтактного, інструмента, система, відносної, переміщень, деталі, оброблюваної, процесі

Код посилання

<a href="https://ua.patents.su/7-106167-sistema-dlya-bezkontaktnogo-vimiryuvannya-peremishhen-instrumenta-vidnosno-obroblyuvano-detali-v-procesi-rizannya.html" target="_blank" rel="follow" title="База патентів України">Система для безконтактного вимірювання переміщень інструмента відносно оброблюваної деталі в процесі різання</a>

Попередній патент: Універсальний навчальний дослідницький стенд для моделювання управління рухом літака

Наступний патент: Спосіб хімічного контролювання бур’янів у посівах міскантусу

Випадковий патент: Збір є. товстухи для лікування недуг сечостатевої системи у чоловіків