Спосіб очищення технологічного конденсату

Номер патенту: 106991

Опубліковано: 10.11.2014

Автори: Отт Вольфганг, Салонтаі Лайош, Брандес Штефан, Фільрайхер Томас, Фаркаш Лайош

Формула / Реферат

1. Спосіб очищення технологічного конденсату (17) зі способу парового риформінгу або способу парового крекінгу, що згаданий технологічний конденсат подають в спосіб електродеіонізації (7), який відрізняється тим, що згаданий технологічний конденсат (17) подають на спосіб зворотного осмосу (24) до способу електродеіонізації (7), і де очищений технологічний конденсат (18), отриманий способом електродеіонізації (7), використовують як чисту водяну пару (6) поза способом парового риформінгу або парового крекінгу, переважно в парових мережах, включаючи парогенераторні установки і парові турбіни.

2. Спосіб за п. 1, який відрізняється тим, що згаданий технологічний конденсат (17) виникає в рамках методики висушування технологічного газу, що є результатом способу парового риформінгу, в рамках методики висушування технологічного газу, що є результатом способу парового риформінгу з подальшим способом реакції конверсії водяного газу, або в рамках методики висушування технологічного газу, що є результатом способу парового крекінгу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що згаданий технологічний конденсат (17) до способу електродеіонізації (7) подають в попередній фільтр (20), теплообмінник (21), на процес механічного очищення (22), на хімічну і каталітичну попередню обробку (23).

4. Спосіб за будь-яким з пунктів 1-3, який відрізняється тим, що чистий технологічний конденсат (18), отриманий способом електродеіонізації (7), відправляють на рецикл у вигляді частини технологічної водяної пари (14) способу парового риформінгу або парового крекінгу.

Текст

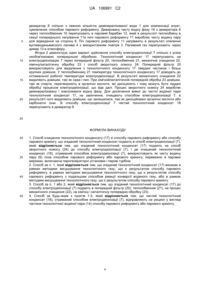

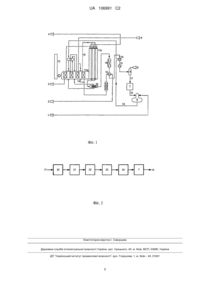

Реферат: Винахід розкриває спосіб очищення технологічного конденсату 17 зі способу парового риформінгу або способу парового крекінгу. Технологічний конденсат 17 для очищення подають в спосіб електродеіонізації 7. UA 106991 C2 (12) UA 106991 C2 UA 106991 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу очищення технологічного конденсату зі способу парового риформінгу або способу парового крекінгу. У способах парового риформінгу вуглеводеньвмісну вихідну сировину, таку як природний газ, петролейний ефір або лігроїн, перемішують з водяною парою і піддають реакції в установках парового риформінгу для отримання синтез-газу - газової суміші, утвореної в основному з монооксиду вуглецю (СО) і водню (Н 2). З синтез-газу в результаті очищення і фракціонування на додаткових технологічних стадіях отримують і відводять як продукти речовини, такі як СО, Н2 або оксо-газ (певна суміш з Н2 і СО). Дані вуглеводні можуть вступати в реакцію з високим ступенем конверсії. Тому спосіб парового риформінгу звичайно реалізовують при надлишку водяної пари. Для видалення надмірної води синтез-газ, вироблений даним чином, охолоджують до температури, меншої ніж точка роси для водяних парів. Отже, водяна пара конденсується, і утворюється те, що називають технологічним конденсатом, який переважно утворений з води і в загальному випадку включає домішки, такі як метанол, аміак, діоксид вуглецю, мурашина кислота і оцтова кислота. У способах парового крекінгу вуглеводеньвмісна вихідна сировина, така як довголанцюжкові вуглеводні, такі як лігроїн, але також і бутан, пропан і етан або газойлі або гідровоски, перемішують з водяною парою і піддають термічному крекінгу для отримання коротколанцюжкових вуглеводнів. Газоподібна вихідна сировина, що отримується в результаті, в основному містить водень (Н2), метан (СН4), етилен (С2Н4) і пропілен (С3Н6). Газоподібну вихідну сировину фракціонують способом низькотемпературного фракціонування, в результаті чого як цінні продукти отримують по суті етилен і пропілен. Спосіб парового крекінгу звичайно реалізовують при надлишку водяної пари, щоб уникнути агломерування крекованих коротколанцюжкових вуглеводнів. Після реалізації способу парового крекінгу газоподібну вихідну сировину гартують і висушують. Тим самим, отримують технологічний конденсат, який переважно утворений з води, і в загальному випадку включає різні домішки, такі як некрековані довголанцюжкові вуглеводні, ароматичні сполуки або інші важкі вуглеводеньвмісні побічні продукти способу крекінгу і деякі коротколанцюжкові вуглеводні. У рамках даної заявки конденсат, що переважно складається з води і утворений в процесі парового риформінгу або в процесі парового крекінгу, називають технологічним конденсатом. Відповідно до попереднього рівня техніки технологічний конденсат перемішують з демінералізованою водою, яку звичайно постачають в спосіб ззовні. Таким чином отриману змішану воду згодом дегазують і випаровують під дією масових потоків, що охолоджуються в способі парового риформінгу або парового крекінгу. Після перегрівання водяної пари під дією охолоджуваних відпрацьованих газів частину водяної пари (технологічна водяна пара) використовують всередині способу, в той час як частину, що залишилася (водяна пара, що відводиться на сторону), використовують не в способі парового риформінгу або парового крекінгу, а у зовнішньому способі. Вироблення водяної пари, що відводиться на сторону, робить можливими використання тепла, яке не може бути використане в способі парового риформінгу або способі парового крекінгу, і збільшення економічної ефективності способу парового риформінгу або парового крекінгу, але у зовнішньому способі. Часто вимоги споживача відносно якості водяної пари, що відводиться на сторону, настільки високі, що вони не можуть бути задоволені водяною парою, що відводиться на сторону, яка виробляється описаним вище способом. Наприклад, електрична провідність водяної пари, що відводиться на сторону, яка повинна бути використана в конденсаційній турбіні, не повинна перевищувати 0,3 мкСм/см - значення, яке часто перевищують внаслідок присутності в технологічному конденсаті домішок. Для збереження вироблення водяної пари, що відводиться на сторону, існують способи, які передбачають очищення технологічного конденсату до його перемішування з де мінералізованою водою. У тому, що стосується очищення технологічного конденсату, то відомі способи, в яких домішки відділяють в результаті відгонки у відгінних колонах. Як відгінний газ в таких випадках використовують масові потоки (наприклад, природний газ), що містять повітря або вуглеводні. У інших способах технологічний конденсат розширюють, а після цього дегазують в скруберній колоні при використанні водяної пари низького тиску, повітря або азоту. Домішки і відгінні агенти випускають з установки зовні. Для задоволення вимог до вироблюваної водяної пари, що відводиться на сторону, по високій мірі чистоти дані способи передбачають наявність додаткової стадії очищення в результаті іонного обміну у відповідних реакторах. Один альтернативний спосіб вироблення водяної пари в способі парового риформінгу описується в публікації DE102006019100. Відповідно до процесу і апарату, описаного в публікації DE102006019100, виробляють два потоки водяної пари. Перший потік водяної пари 1 UA 106991 C2 5 10 15 20 25 30 35 40 45 50 55 60 (технологічна водяна пара) переважно повністю використовують в способі парового риформінгу, в той час як другий потік водяної пари (водяна пара, що відводиться на сторону) може бути використаний зовні. Водяну пару, що відводиться на сторону, виробляють переважно виключно в результаті випаровування дегазованої і демінералізованої води (високочистої води). Описуваний спосіб робить можливими вироблення дуже чистої і бездомішкової водяної пари, що відводиться на сторону, і тому хороше використання енергії способу парового риформінгу. Недоліком описаного способу є необхідність наявності другого парового барабана і другий деаератора для води, що підводиться зі сторони демінералізованої з метою вироблення другого потоку чистої водяної пари. Мета даного винаходу являє собою альтернативний спосіб очищення технологічного конденсату, який міг би бути використаний для очищення технологічного конденсату, утвореного або в процесі парового риформінгу, або в процесі парового крекінгу. Досягнення мети домагаються в результаті подачі згаданого технологічного конденсату в спосіб електродеіонізації. Відповідно до винаходу для очищення технологічного конденсату, що виготовляється в способі парового риформінгу або парового крекінгу, використовують абсолютно інший спосіб. Способом електродеіонізації є спосіб очищення води на основі використання електрохімічної мембрани. Тим самим, домішки, що іонізуються, видаляють з рідин при використанні електроактивних середовищ і електричного потенціалу, що впливає на іонний транспорт. Завдяки способу електродеіонізації виробляють очищену водну фазу і рідку фазу, що містить іонізовані домішки. Отримана чиста вода могла б бути відомим чином використана для вироблення чистої водяної пари. Відповідно до даного винаходу очищенням технологічного конденсату при використанні способу електродеіонізації могла б бути отриманий чиста водяна пара, що характеризується теоретичною провідністю 0,06 мкСм/см. Це набагато нижче вимог до чистої водяної пари для конденсаційної турбіни. Відповідно до результатів вимірювань в неодноразових випробуваннях при використанні способу електродеіонізації, що відповідає ідеї винаходу, домагаються досягнення провідності, меншої, ніж 0,3 мкСм/см. Дана провідність є достатньою з точки зору вимог до чистої водяної пари. Тому спосіб за винаходом є чудовим способом вироблення чистої водяної пари з технологічного конденсату, утвореного в процесі парового риформінгу або парового крекінгу. У доповнення до цього, витрати на апарат, необхідний для способу за винаходом, значно нижче в порівнянні з попереднім рівнем техніки. Витрати на відгінну колону або на формування циклу вироблення другої водяної пари є набагато вищими, ніж у випадку простого обладнання для електродеіонізації. У одному переважному варіанті здійснення винаходу згаданий технологічний конденсат виникає в рамках методики висушування технологічного газу, що є результатом способу парового риформінгу, в рамках методики висушування технологічного газу, що є результатом способу парового риформінгу з подальшим способом реакції конверсії водяного газу, або в рамках методики висушування технологічного газу, що є результатом способу парового крекінгу. Технологічний газ після печі парового риформінгу охолоджують. Тим самим, отримують потік зі змішаною фазою. Даний потік зі змішаною фазою розділяють щонайменше в одному сепараторі на газову фазу, що містить продукти реакції способу парового риформінгу, і водну фазу - технологічний конденсат. Даний технологічний конденсат з нижньої частини сепараторів в даному варіанті здійснення винаходу піддають обробці способом електродеіонізації. У випадку розробки способу парового риформінгу для отримання по можливості більшої кількості водню технологічний газ з печі парового риформінгу подають в проміжний спосіб реакції конверсії водяного газу. Монооксид вуглецю в технологічному газі вступає в реакцію з водою з утворенням діоксиду вуглецю (СО 2) і водню (Н2) за способом реакції конверсії водяного газу. Технологічний газ, що отримується в результаті, охолоджують описаним вище способом, в результаті чого отримують подібний технологічний конденсат за винятком деяких відмінностей відносно рівня вмісту метанолу і етанолу. У даному варіанті здійснення винаходу технологічний конденсат, що виходить в результаті, подають в спосіб електродеіонізації. У найбільш переважному варіанті здійснення винаходу технологічний конденсат до способу електродеіонізації подають в попередній фільтр, теплообмінник, подають в процес механічного очищення, на хімічну і каталітичну попередню обробку і/або в процес зворотного осмосу. Відповідно до даного варіанту здійснення технологічний конденсат піддають попередній обробці по ходу технологічного потоку до способу електродеіонізації. Технологічний конденсат подають в процес попереднього очищення, що складається з індивідуально необхідних стадій 2 UA 106991 C2 5 10 15 20 25 30 35 40 45 50 55 60 попереднього очищення. Попередній фільтр і/або спосіб механічного очищення є прийнятними для використання при видаленні частинок, агломератів або інших твердих речовин в технологічному конденсаті. При використанні теплообмінника температура технологічного конденсату могла б бути вигідним чином доведена до оптимальної робочої температури способу електродеіонізації. Спосіб зворотного осмосу є прийнятним, простим і дешевим способом попереднього очищення технологічного конденсату. У випадку технологічного конденсату, що є результатом реакції конверсії водяного газу, необов'язкове використання хімічної і каталітичної попередньої обробки також вигідним чином перетворює спирти в технологічному конденсаті в органічні кислоти, які легко дисоціюють в технологічному конденсаті і тому могли б бути піддані обробці способом електродеіонізації. Вигідним є використання всіх або щонайменше одного або описаних вище способів попередньої обробки по ходу технологічного потоку до способу електродеіонізації винаходу. Чистий технологічний конденсат, отриманий способом електродеіонізації, вигідним чином використовують для чистої водяної пари поза способом парового риформінгу або парового крекінгу. Чистий технологічний конденсат подають в паровий барабан, де тепло печі парового риформінгу використовують для вироблення водяної пари. Звичайно для компенсації втрат, зумовлених реакцією парового риформінгу або парового крекінгу, додають певну кількість демінералізованої води. Чистий технологічний конденсат, отриманий способом за винаходом, не містить яких-небудь домішок і задовольняє вимоги до чистої водяної пари. Тому в паровому барабані виробляють чисту водяну пару, яка могла б бути використана поза способом парового риформінгу або парового крекінгу, наприклад, в конденсаційній турбіні. Вироблена чиста водяна пара також могла б бути з вигодою використана у зовнішніх парових мережах, включаючи парогенераторні установки, парові турбіни, такі як протитискові турбіни або конденсаційні турбіни. Такі технологічні парові мережі в загальному випадку вимагають наявності певного ступеня якості водяної пари для забезпечення надійності великої парової системи і щоб уникнути виникнення збоїв в ході експлуатації. Відповідно до ще одного варіанту здійснення винаходу чистий технологічний конденсат, отриманий способом електродеіонізації, відправляють на рецикл у вигляді частини потоку матеріалу, що подається, способу парового риформінгу або парового крекінгу. Залежно від потреб в способах поза способом парового риформінгу або парового крекінгу частина чистого технологічного конденсату могла б бути використана як водяна пара для способу парового риформінгу або парового крекінгу. Кількість технологічного конденсату, що відправляється на ре цикл, в даному варіанті здійснення винаходу залежить від кількості чистої водяної пари, що вимагається поза способом парового риформінгу або парового крекінгу. Даний винахід включає різні переваги. Даний винахід пропонує вироблення дуже чистої водяної пари з технологічного конденсату з процесу парового риформінгу або парового крекінгу. Капітальні витрати на апарат, необхідний для вироблення чистої водяної пари з такого технологічного конденсату, кардинально зменшуються в порівнянні з попереднім рівнем техніки. Необхідний апарат для процесу електродеіонізації є набагато простішим і дешевим в порівнянні з відгінною колоною або другим паровим барабаном з відповідним циклом живлення. Для додаткового ілюстрування винаходу один варіант здійснення, продемонстрований на фігурах, описується більш детально. Фігура 1 демонструє один варіант здійснення винаходу відносно очищення технологічного конденсату зі способу парового риформінгу. Фігура 2 детально демонструє один варіант здійснення необов'язкової попередньої обробки в способі електродеіонізації. Фігура 1 демонструє один варіант здійснення способу за винаходом відносно очищення технологічного конденсату зі способу парового риформінгу. Вуглеводеньвмісний матеріал 2, що подається, через теплообмінники 10 перепускають в секцію попереднього нагрівання 11а печі парового риформінгу 11. Вуглеводеньвмісний матеріал, що подається, перемішують з технологічним потоком 14 в секції попереднього нагрівання 11а печі парового риформінгу. Суміш з матеріалу, що подається, і водяної пари перепускають через канал 15 в секцію риформінгу 11b печі парового риформінгу 11. Технологічний газ через певні ємності 16 і послідовність з теплообмінників 10 перепускають в сепаратор 9. Технологічний газ безперервно охолоджують при використанні теплообмінників 10 і, тим самим, виробляють двофазну суміш. Двофазну суміш в сепараторі 9 розділяють на газоподібний продукт, який перепускають на додаткову обробку 5, і водну фазу 17, що збирається з нижньої частини сепаратора 9. Водна фаза 17 являє собою технологічний конденсат, який повинен бути очищений. Технологічний конденсат 17 перепускають в спосіб електродеіонізації 7. Як продукт способу електродеіонізації проводять чистий технологічний конденсат 18. Чистий технологічний конденсат 18 подають в 3 UA 106991 C2 5 10 15 20 деаератор 8 спільно з певною кількістю демінералізованої води 1 для компенсації втрат, зумовлених способом парового риформінгу. Деаеровану чисту водну фазу 19 з деаератора 8 через теплообмінник 10 перепускають в паровий барабан 12, який в результаті теплообміну в секції попереднього нагрівання 11а печі парового риформінгу 11 виробляє чисту водяну пару для відведення на сторону 6. Піч парового риформінгу 11 нагрівають в результаті спалення вуглеводеньвмісного палива 4 з використанням повітря 3. Паливний газ перепускають через димар 13 в атмосферу. Фігура 2 демонструє один варіант здійснення способу електродеіонізації 7 спільно з усією необов'язковою попередньою обробкою. Технологічний конденсат 17 перепускають на електродеіонізацію 7 через попередній фільтр 20, теплообмінник 21, механічне очищення 22, хімічну/каталітичну обробку 23 і спосіб зворотного осмосу 24. Попередній фільтр 20 використовують для видалення з технологічного конденсату 17 твердих частинок і більш крупних домішок. У теплообміннику 21 температуру технологічного конденсату 17 доводять до оптимальної робочої температури електродеіонізації. В результаті механічного очищення 22 видаляють домішки, такі як сажа і пил. При хімічній/каталітичній попередній обробці 23 домішки, такі як спирти, перетворюють в органічні кислоти, які дисоціюють і тому можуть бути піддані обробці процесом електродеіонізації, що йде далі. Процес зворотного осмосу 24 виробляє демінералізовану і знесолювати водну фазу. Для досягнення вимог до чистої водяної пари технологічний конденсат 17, на закінчення, очищають способом електродеіонізації 7, в результаті чого видаляють домішки, що залишилися, такі як дисоційовані органічні кислоти або карбонатні іони. Зі способу електродеіонізації 7 чистий технологічний конденсат 18 перепускають в деаератор 8. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 1. Спосіб очищення технологічного конденсату (17) зі способу парового риформінгу або способу парового крекінгу, що згаданий технологічний конденсат подають в спосіб електродеіонізації (7), який відрізняється тим, що згаданий технологічний конденсат (17) подають на спосіб зворотного осмосу (24) до способу електродеіонізації (7), і де очищений технологічний конденсат (18), отриманий способом електродеіонізації (7), використовують як чисту водяну пару (6) поза способом парового риформінгу або парового крекінгу, переважно в парових мережах, включаючи парогенераторні установки і парові турбіни. 2. Спосіб за п. 1, який відрізняється тим, що згаданий технологічний конденсат (17) виникає в рамках методики висушування технологічного газу, що є результатом способу парового риформінгу, в рамках методики висушування технологічного газу, що є результатом способу парового риформінгу з подальшим способом реакції конверсії водяного газу, або в рамках методики висушування технологічного газу, що є результатом способу парового крекінгу. 3. Спосіб за п. 1 або 2, який відрізняється тим, що згаданий технологічний конденсат (17) до способу електродеіонізації (7) подають в попередній фільтр (20), теплообмінник (21), на процес механічного очищення (22), на хімічну і каталітичну попередню обробку (23). 4. Спосіб за будь-яким з пунктів 1-3, який відрізняється тим, що чистий технологічний конденсат (18), отриманий способом електродеіонізації (7), відправляють на рецикл у вигляді частини технологічної водяної пари (14) способу парового риформінгу або парового крекінгу. 4 UA 106991 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for cleaning a process condensate

Автори англійськоюFarkas, Lajos, Szalontai, Lajos, Brandes, Stefan, Ott, Wolfgang, Vielreicher, Thomas

Автори російськоюФаркаш Лайош, Салонтаи Лайош, Брандес Штефан, Отт Вольфганг, Фильрайхер Томас

МПК / Мітки

МПК: C02F 1/469

Мітки: очищення, конденсату, спосіб, технологічного

Код посилання

<a href="https://ua.patents.su/7-106991-sposib-ochishhennya-tekhnologichnogo-kondensatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення технологічного конденсату</a>

Попередній патент: Датчик нахилу

Наступний патент: Похідні 2-аміно-2-фенілалканолу, їх одержання та фармацевтична композиція, що їх містить

Випадковий патент: Гасник коливань тиску