Пристрій для пресування труб

Номер патенту: 107273

Опубліковано: 10.12.2014

Автори: Головко Олександр Миколайович, Самсоненко Андрій Анатолійович, Гордич Ілля Ігоревич, Фролов Ярослав Вікторович, Андреєв Віталій Валерійович

Формула / Реферат

1. Пристрій для пресування труб, що включає контейнер, матрицю, що розташована в середній по довжині частині контейнера, і два прес-штемпеля, які співвісні з контейнером та розташовані з різних його торців, який відрізняється тим, що в середній по довжині частині контейнера з боку, протилежного до матриці, нерухомо закріплена оправка, яка на ділянці, що розташована в порожнині контейнера між стінкою контейнера з боку місця кріплення оправки і матрицею, має спіральні канавки з кутом підйому спіралі 15-30°, глибиною не більше 0,25 зовнішнього діаметра оправки і сумарною площею перерізу канавок в діапазоні 0,15-0,40 площі перерізу тіла оправки.

2. Пристрій для пресування труб за п. 1, який відрізняється тим, що оправка має ділянку, яка розташована між площиною завершення спіральної частини оправки та її вільним кінцем і формує внутрішню поверхню труби, що пресується, причому відстань від пояска матриці до вільного кінця оправки дорівнює 0,05-1 зовнішнього діаметра труби, що пресується.

3. Пристрій для пресування труб за п. 1, який відрізняється тим, що один з прес-штемпелів нерухомий, а контейнер виконаний з можливістю переміщення при робочому ході зі швидкістю, що дорівнює половині швидкості рухомого прес-штемпеля.

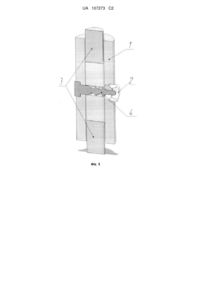

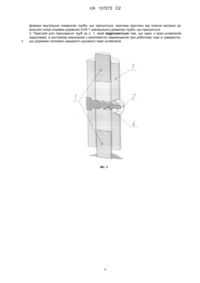

Текст

Реферат: Винахід належить до обробки металів тиском у металургійній та машинобудівній галузях промисловості. Пристрій для пресування труб включає контейнер, матрицю, що розташована в середній по довжині частині контейнера, і два прес-штемпеля, які співвісні з контейнером та розташовані з різних його торців. В середній по довжині частині контейнера з боку, протилежного до матриці, нерухомо закріплена оправка, яка на ділянці, що розташована в порожнині контейнера між стінкою контейнера з боку місця кріплення оправки і матрицею, має спіральні канавки з кутом підйому спіралі 15-30°, глибиною не більше 0,25 зовнішнього діаметра оправки і сумарною площею перерізу канавок в діапазоні 0,15-0,40 площі перерізу тіла оправки. Винахід забезпечує вирівнювання розміру зерна металу, що деформується, та його подрібнення шляхом інтенсивної деформації зсуву. UA 107273 C2 (12) UA 107273 C2 UA 107273 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до процесу пресування труб з алюмінієвих і магнієвих сплавів і може бути застосований в металургійній та машинобудівній галузях промисловості. Відома конструкція пристрою для пресування (екструзії), яка характеризується наявністю двох прес-штемпелів, які переміщуються в контейнері уздовж однієї осі у протилежних напрямках, таким чином, що витікання металу, що пресується, іде у напрямку перпендикулярному до осі контейнера з поворотом потоку металу в області середини контейнера (по його довжині) [И.Л. Перлин, Л.Х. Райтбарт. Теория прессования металлов. - М.: Металлургия, 1975. - С. 17]. Однак, зазначена конструкція характеризується відсутністю матриці, що утруднює перехід від виготовлення одного профілерозміру виробу до іншого, а також передбачає, що контейнер - нерухомий, а для переміщення кожного з прес-штемпелів необхідна наявність окремого приводу. Також відомий пристрій [патент України 46169, В21С37/00. Опубл. 10.12.2009, Бюл. № 23] для рівноканального кутового пресування, що містить контейнер з вертикальним та горизонтальним каналами, що перетинаються під кутом 90° й мають пуансони, які розміщені в каналах контейнера. Недоліком такого пристрою є наявність окремих приводів, які розташовані у перпендикулярних площинах, і неможливість отримання труб на такому пристрої. Відомий пристрій [патент Росії 2240197 B21J5/00. Опубл. 20.1 1.2004, Бюл. № 32.], що забезпечує можливість гвинтового пресування із подальшим рівноканальним пресуванням. Недоліком його є неможливість отримання труб. У пристрої, що застосовується при здійсненні способу пресування профілів [патент Росії 2460600 В21С23/04. Опубл. 10.09.2012, Бюл. № 25.], деформування заготовки здійснюється по схемі прямолінійне - гвинтове - прямолінійне просунення заготовки. Однак, недоліком такого пристрою також є відсутність матриці та оправки і неможливість отримання труб. Відома матриця [патент Росії 2255823 В21С23/04. Опубл. 10.07.2005, Бюл. № 19] для реалізації способу пресування прямокутних профілів з aалюмінієвих сплавів, в якій деформуючий конус виконано з двома гвинтовими виступами, які розвернуті один відносно другого на 40-50°. Недоліком її є неможливість отримання виробу з круглою формою зовнішнього контуру поперечного перерізу, а саме труб. Найбільш близьким аналогом пристрою, що заявляється, є пристрій для накладення оболонки кабелю з використанням паралельно розташованих контейнерів, в якому є інструмент - дорн у вигляді порожнистої оправки, що направляє в зону деформації осердя-заготовку, на яку накладається плакуючий шар, причому дорн розташовано перпендикулярно до осей контейнерів в середній по довжині частині контейнера, а два прес-штемпеля співвісні з контейнером і розташовані з різних торців контейнера [Щерба В.Н. Прессование алюминиевых сплавов. - М.: Интермет Инжиниринг, 2001. - С. 84, 85]. Недоліком конструкції пристрою для пресування, вибраного як прототип, є такі ж, що притаманні аналогу [И.Л. Перлин, Л.Х. Райтбарт. Теория прессования металлов. М., «Металлургия», 1975, с. 17]; крім того осердя не реформується і виконує роль довгої оправки. Пристрій не забезпечує наявність деформацій зсуву у тангенціальному напрямку задля отримання рівномірної структури металу у поперечному перерізі та високих механічних властивостей виробу, а також не може бути використаний для отримання труб із внутрішніми спіральними ребрами. В основу винаходу поставлена задача покращення механічних властивостей труб через вдосконалення конструкції пристрою для пресування труб, в якому шляхом взаємного розміщення елементів конструкції пристрою, а також виконання на оправці спіральних канавок в області порожнини контейнера між стінкою контейнера з боку місця кріплення оправки і матрицею, забезпечується інтенсивна деформація зсуву, як при різкому повороті потоку металу в напрямку вісь контейнера - вісь труби, так і при закручуванні потоку металу навкруги оправки (у тангенціальному напрямку). Технічний результат полягає у вирівнюванні розміру зерна металу, що деформується, та його подрібненні шляхом забезпечення інтенсивної деформації зсуву. Крім того, запобігається виникнення згинального моменту на оправці завдяки симетричності процесу відносно осі труби, і забезпечується збільшення довжини заготовки, що пресується, у порівнянні з пресуванням з прямим витіканням завдяки одночасній дії двох прес-штемпелів. Збільшення довжини заготовки призводить до підвищення машинного часу відносно до загального часу циклу пресування, а також економії металу - зниженню витратного коефіцієнта завдяки зменшенню відходів при отриманні отвору під оправку в заготовці. Останнє може відбуватись двома шляхами: 1 - при використанні двох заготовок, коли метал витрачається тільки на прес-залишок; 2 - при використанні однієї заготовки з поперечним отвором всередині (по довжині) заготовки об'єм металу, що витрачається при свердленні отвору, менше за об'єм металу у випадку отримання поздовжнього осьового отвору як у випадку пресування з прямим або зворотним пресуванням. 1 UA 107273 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим що, в середній по довжині частині контейнера з боку, протилежного до матриці, нерухомо закріплена оправка, яка на ділянці, що розташована в порожнині контейнера між стінкою контейнера з боку місця кріплення оправки і матрицею, має спіральні канавки з кутом підйому спіралі 15-30°, глибиною не більше 0,25 зовнішнього діаметра оправки і сумарною площею перерізу поглиблень в діапазоні 0,15-0,40 площі перерізу тіла оправки. При цьому на оправці наявна ділянка, яка розташована між площиною завершення спіральної частини оправки та її вільним кінцем, що формує внутрішню поверхню труби, що пресується, причому відстань від пояска матриці до вільного кінця оправки дорівнює 0,05-1 зовнішнього діаметра труби що пресується. Також пристрій відрізняється тим, що один з пресштемпелів нерухомий, а контейнер при робочому ході переміщується зі швидкістю, що дорівнює половині швидкості рухомого прес-штемпеля. Конструкція пристрою для пресування труб забезпечує зменшення розміру зерна металу, що деформується, та гомогенізацію структури металу у поперечному перерізу труби за рахунок того, що при одночасному повороті потоку металу в напрямку вісь контейнера - вісь труби і закручуванні потоку у тангенціальному напрямку відносно осі оправки відбуваються інтенсивна деформація простого зсуву. Загальною ознакою для заявленого пристрою й прототипу є те, що пристрій включає контейнер, матрицю, що розташована в середній по довжині частині контейнера, і два пресштемпеля, співвісні з контейнером, які розташовані з різних торців контейнера. Відмінною ознакою є те, що в середній по довжині частині контейнера з боку, протилежного до матриці, нерухомо закріплена оправка, яка на ділянці, що розташована в порожнині контейнера між стінкою контейнера з боку місця кріплення оправки і матрицею, має спіральні канавками з кутом підйому спіралі 15-30°, глибиною не більше 0,25 зовнішнього діаметра оправки і сумарною площею перерізу поглиблень в діапазоні 0,15-0,40 площі перерізу тіла оправки. Використання кутів підйому спіральних канавок менше ніж 15° не забезпечують закручування потоку металу, а при кутах більше ніж 30° об'єм зон утрудненої деформації ("мертвих зон") стає настільки великим, що канавки не виконують свого призначення по направленню потоку металу. Крім того суттєво утруднюється витікання у поздовжньому напрямку і підвищується сила пресування. Мінімальна площа перерізу канавок оправки в зоні контейнера обмежена необхідністю закручування потоку металу в тангенціальному напрямку для здійснення деформацій зсуву для цього сумарна площа перерізу канавок має складати не менш ніж 0,15 від площі перерізу оправки. У випадку коли ця відносна площа канавок складає більш ніж 0,40, в тілі оправки виникають значні дотичні напруження, що може привести до її руйнування. Обмеження максимальної глибини канавок (0,25 зовнішнього діаметра оправки) у комплексі з обмеженням відносної площі перерізу канавок пов'язано з тим, що при підвищенні глибини суттєво зменшується ширина (поперечний розмір) канавки, збільшується площа контакту металу, що деформується, зі стінками канавки, а також об'єм "мертвих зон" в канавках - в цьому випадку спіральні канавки не виконують своєї функції із забезпечення зсуву у тангенціальному напрямку відносно осі оправки. Спіральні канавки, що формують внутрішні спіральні ребра при виробництві таких труб, повинні бути розташовані в області між площиною входу в поясок матриці та площиною, що перпендикулярна осі оправки на відстані від виходу з пояска матриці, яка дорівнює 0,05-1 зовнішнього діаметра труби. Менше значення відповідає випадку коли необхідно компенсувати можливе зміщення матриці внаслідок пружної деформації. Максимальне значення зазначеної відстані, на якій розташовані канавки оправки за пояском матриці відповідає випадку пресування труб із сумарною площею поперечного перерізу ребер труби, яка у 3 і більше разів перевищує площу поперечного перерізу круглої частини труби. Збільшення зазначеної відносної відстані понад 1,0 не доцільно, оскільки це призводить до занадто високого тертя на оправці й може привести до припинення процесу пресування, втрати необхідної геометрії контуру (овалізації) труби або розриву металу в зонах переходу від ребер до круглої частини. Суть винаходу пояснюється кресленнями, що зображено на фіг. 1 - загальний вигляд пристрою у розрізі (відповідно до п. 1 формули винаходу); фіг. 2 - схема допоміжного механічного пристрою для забезпечення заданої (в два рази меншої) швидкості переміщення контейнера відносно рухомого прес-штемпелю (відповідно до п. 3. формули винаходу). Пристрій для пресування труб складається з контейнера 1, матриці 2, прес-штемпелів 3 і оправки 4. Оправка 4 розташована нерухомо в середній по довжині частині контейнера 1 з боку протилежного до матриці 2. Оправка на ділянці між стінкою контейнера з боку місця кріплення і матрицею має спіральні канавки з кутом підйому спіралі 15-30°, глибиною не більше 0,25 2 UA 107273 C2 5 10 15 20 25 30 35 40 45 зовнішнього діаметру оправки і сумарною площею перерізу поглиблень в діапазоні 0,15-0,40 площі перерізу тіла оправки. На оправці 4 в осьовому напрямку між площиною завершення спіральної частини оправки та її вільним кінцем на відстані від пояска матриці 2 до вільного кінця оправки 4, яка дорівнює 0,051 зовнішнього діаметру труби, що пресується, розташована ділянка, що формує внутрішню поверхню труби. Пристрій, що розглядається, може мати один з прес-штемпелів 3 нерухомим, а контейнер 1 може мати можливість переміщення зі швидкістю, що дорівнює половині швидкості другого (рухомого) прес-штемпеля 3. У випадку, коли один з прес-штемпелів нерухомий, контейнер 1 повинен переміщуватись зі швидкістю, яка дорівнює половині швидкості другого пресштемпеля. Забезпечити таку синхронізацію швидкостей можливо шляхом використання окремого гідравлічного приводу контейнера 1 або механічного пристрою для синхронізації. В останньому випадку до рухомої і нерухомої поперечки преса з боків контейнера закріплюються дві системи тяг. Кожна з систем складається з чотирьох діагональних тяг 5, до яких кріпиться поперечна тяга 6. Контейнер 1 кріпиться до поперечних тяг 6 із можливістю їх поперечного переміщення відносно контейнера 1 - колінеарно осі пресування. Тяга 6 закріплена до діагональних тяг 5 в місці їх з'єднання лише з однієї сторони, а з другої сторони вона також як і контейнер 1 має можливість поперечного переміщення. Пристрій працює таким чином. До контейнера 1, який розташовано між основними поперечинами гідравлічного преса (верхньої і нижньою поперечинами вертикального преса або передньою і задньою поперечинами горизонтального преса) подаються дві заготовки з кожного з торців контейнера 1. Потім заготовки здавлюються, заповнюючи порожнину між контейнером 1, прес-штемпелями 3 і матрицею 2. Далі, під час робочого ходу обох прес-штемпелів 3 або контейнера 1 і одного з прес-штемпелів 3, метал заготовок видавлюються у проміжок між матрицею 2 і оправкою 4. При цьому внаслідок повороту потоку металу при переміщенні його часток з контейнера до матриці, як і для випадку рівноканального кутового пресування, відбуваються значні деформації зсуву в площині, в якій лежать осі контейнера і оправки. Завдяки заповненню спіральних поглиблень на оправці 4 на ділянці між стінкою контейнера 1 з боку місця її кріплення і матрицею 2 здійснюється закручування потоку металу із значними деформаціями зсуву у тангенціальному напрямку. Якщо оправка 4 в зоні пояска матриці 2 гладка, формується кругла (без ребер) труба із подрібненою рівномірною структурою металу. При використанні оправка 4 зі спіральними канавками в зоні пояска матриці 2 при витіканні металу в зазор між матрицею 2 і оправкою 4 формуються внутрішні ребра труби. Після досягнення заданої товщини прес-залишку, яка має бути не меншою за зовнішній діаметр оправки 4, процес пресування припиняється, оправка відводиться або видаляється повністю із контейнера і видаляється прес-залишок шляхом переміщення прес-штемпелів відносно контейнера. При русі рухомої поперечки при робочому ході відносний рух тяг 5 і 6 відбувається таким чином, що точка рухомого з'єднання контейнера 1 з тягою 6 завжди знаходитиметься між точками кріплення тяг 5 до рухомої і нерухомої поперечки. Найбільш ефективним є використання пристрою, що розглядається у випадку пресування з малими коефіцієнтами витяжки, коли обмежуючим фактором є не сила пресування, а отримання заданої рівномірної структури з малою величиною зерна. Таким чином, виробництво труб з використанням запропонованого пристрою забезпечить зменшення розміру зерна в 1,5...2 рази, а також зменшення нерівномірності розмірів зерен, що приводить до зниження анізотропії механічних властивостей по поперечному перерізу готової труби. ФОРМУЛА ВИНАХОДУ 50 55 1. Пристрій для пресування труб, що включає контейнер, матрицю, що розташована в середній по довжині частині контейнера, і два прес-штемпеля, які співвісні з контейнером та розташовані з різних його торців, який відрізняється тим, що в середній по довжині частині контейнера з боку, протилежного до матриці, нерухомо закріплена оправка, яка на ділянці, що розташована в порожнині контейнера між стінкою контейнера з боку місця кріплення оправки і матрицею, має спіральні канавки з кутом підйому спіралі 15-30°, глибиною не більше 0,25 зовнішнього діаметра оправки і сумарною площею перерізу канавок в діапазоні 0,15-0,40 площі перерізу тіла оправки. 2. Пристрій для пресування труб за п. 1, який відрізняється тим, що оправка має ділянку, яка розташована між площиною завершення спіральної частини оправки та її вільним кінцем і 3 UA 107273 C2 5 формує внутрішню поверхню труби, що пресується, причому відстань від пояска матриці до вільного кінця оправки дорівнює 0,05-1 зовнішнього діаметра труби, що пресується. 3. Пристрій для пресування труб за п. 1, який відрізняється тим, що один з прес-штемпелів нерухомий, а контейнер виконаний з можливістю переміщення при робочому ході зі швидкістю, що дорівнює половині швидкості рухомого прес-штемпеля. 4 UA 107273 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюHolovko Oleksandr Mykolaiovych, Frolov Yaroslav Viktorovych, Samsonenko Andrii Anatoliiovych

Автори російськоюГоловко Александр Николаевич, Фролов Ярослав Викторович, Самсоненко Андрей Анатольевич

МПК / Мітки

МПК: B21C 25/00, B21C 23/08

Мітки: труб, пресування, пристрій

Код посилання

<a href="https://ua.patents.su/7-107273-pristrijj-dlya-presuvannya-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для пресування труб</a>

Попередній патент: Двигун-маховик

Наступний патент: Спосіб допалювання відпрацьованого генераторного газу турбіни турбонасосного агрегату рідинного ракетного двигуна та пристрій для його здійснення (варіанти)

Випадковий патент: Пристрій для знепилювання з зворотною імпульсною продувкою тканинного рукава