Спосіб відновлення виробів з високовуглецевих сталей

Номер патенту: 107301

Опубліковано: 10.12.2014

Автори: Клапатюк Андрій Васильович, Гайворонський Олександр Анатолійович, Позняков Валерій Дмитрович

Формула / Реферат

1. Спосіб відновлення виробів з високовуглецевих сталей шляхом наплавлення однодуговим або дводуговим механізованим зварюванням під шаром флюсу або в середовищі захисних газів, яке виконують на режимах, що забезпечують погонну енергію на рівні 10-15 кДж/см, із застосуванням рівномірного попереднього підігріву та уповільненого охолодження виробів після зварювання, який відрізняється тим, що температуру відновлюваної поверхні виробу перед зварюванням встановлюють в залежності від вмісту вуглецю в сталі, а саме 30-50 °С при вмісті вуглецю від 0,44 % до 0,54 %, 70-90 °С при вмісті вуглецю від 0,55 % до 0,60 %, 140-160 °С при вмісті вуглецю від 0,61 % до 0,65 %, та 240-260 °С при вмісті вуглецю від 0,66 % до 0,75 %.

2. Спосіб за п. 1, який відрізняється тим, що при уповільненому охолодженні після зварювання забезпечують умови, коли час перебування виробу при температурі 100-260 °С становить 2 години при вмісті вуглецю в сталі від 0,44 % до 0,60 % та 4 години при вмісті вуглецю в сталі від 0,61 % до 0,75 %.

3. Спосіб за п. 1, який відрізняється тим, що механізоване зварювання виконують з застосуванням дротів, які забезпечують такий склад наплавленого металу: вміст вуглецю в межах 0,08-0,14 %, марганцю - 0,70-1,20 %, хрому - 0,50-1,0 %, нікелю - 0,40-0,60 %, молібдену - 0,20-0,80 %, кремнію - 0,30-0,60 %, ванадію - 0,10-0,20 %, титану - 0,02-0,04 %.

Текст

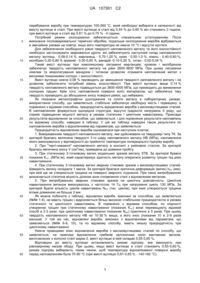

Реферат: Винахід належить до способів відновлення виробів з високовуглецевих сталей, що гартуються, з вмістом вуглецю 0,44-0,75 %, а також може бути використаний при ремонті виробів, які мають експлуатаційні пошкодження робочих поверхонь. Згідно до способу, температуру відновлюваної поверхні виробу перед зварюванням встановлюють, виходячи з вмісту вуглецю в сталі, а саме 30-50 °С при вмісті вуглецю від 0,44 % до 0,54 %, 70-90 °С при вмісті вуглецю від 0,55 % до 0,60 %, 140-160 °С при вмісті вуглецю від 0,61 % до 0,65 %, 240-260 °С при вмісті вуглецю від 0,66% до 0,75 %. Механізоване зварювання виконують із застосуванням дротів, які забезпечують такий склад наплавленого металу: вміст вуглецю в межах 0,08-0,14 %, марганцю - 0,70-1,20 %, хрому - 0,50-1,0 %, нікелю - 0,40-0,60 %, молібдену - 0,20-0,80 %, кремнію - 0,300,60 %, ванадію - 0,10-0,20 %, титану - 0,02-0,04 %. При уповільненому охолодженні виробу після зварювання забезпечують умови, коли час перебування виробу при температурі 100-260 °С становить 2 години при вмісті вуглецю в сталі від 0,44 % до 0,60 % та 4 години при вмісті вуглецю в сталі від 0,61 % до 0,75 %. Спосіб дозволяє стабілізувати якість відновлення виробів та підвищити їх працездатність при статичних і циклічних навантаженнях. Це сприяє підвищенню надійності відновлених виробів і рівня безпеки їх експлуатації. UA 107301 C2 (12) UA 107301 C2 UA 107301 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується електродугового зварювання при відновленні виробів з високовуглецевих сталей, що гартуються, з вмістом вуглецю 0,44-0,75 %. Спосіб може бути використаний також при ремонті виробів, які мають експлуатаційні пошкодження робочих поверхонь. Вироби з високовуглецевих сталей, що гартуються, з вмістом вуглецю більше 0,44 %, широко застосовуються на залізничному транспорті. Це є залізничні колеса, виготовлені з колісних сталей марок 1 і 2 з вмістом вуглецю 0,44-0,65 % (ДСТУ ГОСТ 10791), та колеса типа R3 (ISO 1005/6) з вмістом вуглецю до 0,75 %, бандажі локомотивних та трамвайних коліс, виготовлені з сталі з вмістом вуглецю 0,60-0,70 % (ГОСТ 5257). Залізничні колеса з високовуглецевих сталей використовують також і для переміщення будівельних кранів. Під час експлуатації колеса зношуються, а при їх відновленні застосовують технології зварювання. Встановлено, що найбільш інтенсивно зношується ділянка колеса біля початку профілю робочої поверхні гребеня, де діють найбільші експлуатаційні навантаження. Сталі з вмістом вуглецю більше 0,44 % належать до таких, що важко зварюються. Вуглецевий еквівалент, по якому оцінюється зварюваність сталі, перевищує 0,60 %. Досвід зварювання виробів з високовуглецевих сталей показує, що основною трудністю при їх зварюванні є одержання необхідної стійкості проти утворення холодних тріщин в наплавленому металі та в зоні термічного пливу (ЗТВ) основного металу, з якого виготовлено виріб. Встановлено також, що утворення холодної тріщини в металі відбувається по механізму уповільненого руйнування, присутні стадії зародження та розвитку мікротріщин до утворення макротріщин. Головними чинниками, що впливають на утворення тріщин в зварних з'єднаннях високовуглецевих сталей, є стан структури металу ЗТВ, де утворюються великі щільності дислокацій, наявність дифузійного водню, який суттєво знижує супротив металу уповільненому руйнуванню, та рівень зварювальних напружень. Наявність тріщин призводить до значного зниження властивостей з'єднань та до руйнування виробів при експлуатації. Є відомий спосіб відновлення гребенів вагонних коліс, яким регламентується нагрів металу біля гребеня перед наплавленням до 200-250 °C, наплавлення виконується на режимах, що забезпечують погонну енергію на рівні 10-15 кДж/см, а після наплавлення здійснюють охолодження колеса в теплоізольованій камері протягом не менш 6 годин до температури 120 °C (патент RU №2041785, В23Р 6/00, C21D 7/04, 20.08.1995). Недоліками цього способу є те, що нагрів металу біля гребеня перед наплавленням вибраний без урахування вмісту вуглецю в сталі і відповідних умов формування структури наплавлень, яка має достатню стійкість проти утворення холодних тріщин. Як встановлено нашими дослідженнями, тріщини в наплавленнях сталі з вмістом вуглецю 0,44-0,54 %, виконаних на погонній енергії 10-15 кДж/см, не утворюються, коли температура відновлюваної поверхні становить 30-50 °C, сталі з вмістом вуглецю 0,55-0,60 % - 70-90 °C, сталі з вмістом вуглецю 0,61-0,65 % - 140-160 °C, сталі з вмістом вуглецю 0,66-0,75 % - 240-260 °C. При відновленні гребенів вагонних коліс за даним способом відсутній рівномірний нагрів ободу колеса, що призводе до градієнту температур в металі та утворенню термічних напружень. Режим уповільненого охолодження після наплавлення до температури 120 °C протягом не менш 6 годин, не підтверджений експлуатаційними властивостями з'єднань. Як показали наші дослідження, при уповільненому охолодженні коліс після наплавлення в металі протікають дифузійні процеси, що сприяє видаленню дифузійного водню, і розвиваються мікропластичні деформації, в результаті яких відбувається релаксація внутрішніх напружень II роду. Більш повно ці процеси протікають при охолодженні, коли температура металу складає 100-260 °C. При витримці металу ЗТВ колісної сталі з вмістом вуглецю 0,55-0,60 % при температурі 100 °C протягом 2 годин після наплавлення коефіцієнт інтенсивності напружень Кіс, який характеризує здатність металу опиратися розвитку тріщин при статичному навантаженні вигином, підвищується в 2 рази. При подальшому збільшенні терміну витримки металу при температурі 100 °C до 4 годин показник Кіс підвищується не суттєво (на 5 %). При зварюванні сталі з вмістом вуглецю 0,61-0,75 % із збільшенням терміну перебування металу при температурі 100 °C до 4 годин коефіцієнт інтенсивності напружень Кіс підвищується майже в 3 рази. Термін перебування металу при температурі вище 100 °C більше 4 годин до суттєвого впливу на підвищення тріщиностійкості відновлених коліс не призводить, навіть в тих випадках, коли вміст вуглецю в них перевищує 0,61 %. Крім того, ці вимоги по охолодженню коліс після наплавлення потребують складного спеціального обладнання і значних додаткових витрат енергії. Відомим є також спосіб відновлення поверхні катання вагонних коліс, яким регламентується рівномірний нагрів ободу колеса перед наплавленням до температури не менше ніж 100 °C, а наплавлення виконується на режимах, що забезпечують погонну енергію на рівні 10-15 кДж/см 1 UA 107301 C2 5 10 15 20 25 30 35 40 45 50 55 60 (патент RU № 2113325, В23К 9/04, С21Р 6/00, 20.06.1998). В даному випадку вибір температури нагріву не залежить від вмісту вуглецю в сталі та не завжди дозволяє отримати високу якість наплавлень. Як показали наші дослідження, при зварюванні сталі, вміст вуглецю в якій перевищує 0,61 %, на погонній енергії 11,5 кДж/см при температурі попереднього підігріву, що дорівнює 100 °C, в металі ЗТВ утворюються окремі холодні тріщини. У цьому способі для виконання зносостійкого наплавлення поверхні коліс пропонується використовувати зварювальний дріт з таким вмістом компонентів: вуглець в межах 0,06-0,10 %, марганець - 0,35-2,0 %, молібден - 0,50-0,70 %, ванадій - 0,20-0,50 %. Як показали наші дослідження зниження вмісту вуглецю нижче 0,1 % в складі зварювального дроту легованого на такому рівні марганцем та молібденом призводить до зниження твердості наплавленого металу і, як наслідок, не дозволяє забезпечити потрібний рівень зносостійкості. Крім того, легування дроту ванадієм у межах 0,20-0,50 % суттєво підвищує його вартість при незначному покращенні показників зносостійкості. Найбільш близьким до заявленого є відомий спосіб відновлення поверхні катання коліс рейкового транспорту, виготовлених з колісної сталі, яким регламентується температура поверхні катання перед наплавленням не нижче 160 °C, а охолодження тіла колеса після наплавлення повинно здійснюватись із швидкістю до 50 °C за годину до температури навколишнього середовища (патент UA №44373, C21D 9/34, 15.02.2002). При цьому режими наплавлення та зварювальні матеріали не уточнюються. У ряді випадків даний спосіб дозволяє одержати порівняно задовільну якість відновлених виробів при зварюванні на погонній енергії 10-15 кДж/см. В той же час, при сучасних умовах експлуатації, при збільшенні навантажень на колії та швидкості руху залізничного транспорту, для забезпечення надійності відновлених виробів та безпеки руху, необхідно підвищувати міцність відновлених виробів при статичних та циклічних навантаженнях. Задачею технічного рішення, що заявляється, є підвищення працездатності відновлених виробів з високовуглецевих сталей в умовах статичних і циклічних навантажень. Це буде сприяти підвищенню зносостійкості відновлених виробів і рівня безпеки при їх подальшій експлуатації. Рішення цієї задачі досягається за рахунок отримання оптимальної структури металу ЗТВ наплавлень, яка визначається температурою металу перед наплавленням, певних умов охолодження виробів після наплавлення та застосуванням зварювальних матеріалів, які забезпечують визначений склад наплавленого металу. Згідно до винаходу температуру відновлюваної поверхні виробу перед зварюванням встановлюють виходячи з вмісту вуглецю в сталі і вона складає З0-50 °C при вмісті вуглецю від 0,44 % до 0,54 %, 70-90 °C при вмісті вуглецю від 0,55 % до 0,60 %, 140-160 °C при вмісті вуглецю від 0,61 % до 0,65 %, 240-260 °C при вмісті вуглецю від 0,66 % до 0,75 %. Механізоване зварювання виконують з застосуванням дротів, які забезпечують такий склад наплавленого металу: вміст вуглецю в межах 0,08-0,14 %, марганцю - 0,70-1,20 %, хрому - 0,50-1,0 %, нікелю 0,40-0,60 %, молібдену 0,20-0,80 % кремнію - 0,30-0,60 %, ванадію - 0,10-0,20 %, титану - 0,020,04 %. При уповільненому охолодженні виробу після зварювання забезпечують умови, коли час перебування виробу при температурі 100-260 °C становить 2 години при вмісті вуглецю в сталі від 0,44 % до 0,60 % та 4 години при вмісті вуглецю в сталі від 0,61 % до 0,75 %. Висока стійкість проти утворення тріщин і підвищений рівень властивостей виробів із сталі з вмістом вуглецю від 0,44 % до 0,54 % досягається при отриманні перлітно-бейнітної структури (П-Б) в металі ЗТВ, в якій кількість бейнітної складової становить більше 50 %, що відповідає температурі відновлюваної поверхні виробу перед наплавленням на рівні 30-50 °C при застосуванні погонної енергії 10-15 кДж/см. При наплавленні виробів із сталі з вмістом вуглецю 0,55-0,65 % оптимальною структурою є бейнітно-мартенситна (Б-М) при кількості мартенситної складової не більше 50 %. При цьому температура відновлюваної поверхні виробу перед наплавленням сталі з вмістом вуглецю від 0,55 % до 0,60 % повинна бути на рівні 70-90 °C, при вмісті вуглецю від 0,61 % до 0,65 % - 140-160 °C. При наплавленні виробів із сталі з вмістом вуглецю від 0,66 % до 0,75 % висока стійкість проти утворення тріщин і підвищений рівень властивостей виробів досягається при отриманні бейнітно-мартенситної структури (Б-М) в металі ЗТВ при кількості мартенситної складової не більше 10 %, що відповідає температурі відновлюваної поверхні виробу перед наплавленням на рівні 240-260 °C. При цьому, утворення феритно-перлітної структури (Ф-П) в наплавленнях високоміцних сталей з вмістом вуглецю 0,44-0,75 %, яке відбувається при наплавленні більш розігрітого металу, призводе до зниження працездатності відновлених виробів. Підвищення властивостей відновлених виробів при статичних і циклічних навантаженнях досягається при їх уповільненому охолодженні після наплавлення за умов певного часу 2 UA 107301 C2 5 10 15 20 25 30 35 40 45 50 55 60 перебування виробу при температурах 100-260 °C, який необхідно вибирати в залежності від вмісту вуглецю в сталі. При вмісті вуглецю в сталі від 0,44 % до 0,60 % він становить 2 години, при вмісті вуглецю в сталі від 0,61 % до 0,75 % - 4 години. Потрібний режим охолодження забезпечується спеціальним устаткуванням. Після виконання післязварювальної термічної обробки, подальше охолодження виробів відбувається в звичайних умовах на повітрі, якщо його температура не нижче 10 °C і відсутні протяги. Для забезпечення необхідного рівня твердості наплавленого металу та його зносостійкості необхідно застосовувати зварювальні дроти, які забезпечують наступний склад наплавленого металу: вуглець - 0,08-0,14 %, марганець - 0,70-1,20 %, хром - 0,50-1,0 %, нікель - 0,40-0,60 %, молібден 0,20-0,80 % кремній - 0,30-0,60 %, ванадій -0,10-0,20 %, титан - 0,02-0,04 %. Такий вміст вуглецю при комплексному легуванні марганцем, хромом і молібденом забезпечує твердість наплавленого металу на рівні 2600-3600 МПа. При цьому легування нікелем та мікролегування ванадієм і титаном дозволяє отримати наплавлений метал з високими показниками холодо- і зносостійкості. Вміст вуглецю нижче 0,08 % призводить до зменшення твердості наплавленого металу і не дозволяє забезпечити потрібний рівень зносостійкості. При вмісті вуглецю вище 0,14 % твердість наплавленого металу підвищується до 3600-4000 МПа, що призводить до виникнення холодних тріщин. Крім того, наплавлення поверхні коліс матеріалом, що забезпечує таку твердість призводить до збільшення зносу поверхні рейок, що небажано. Як показали металографічні дослідження та іспити металу в лабораторних умовах, використання способу, що заявляється, стабільно забезпечує необхідну якість і підвищену, в порівнянні з відомим способом, працездатність відновлених виробів з високовуглецевих сталей. В наплавленнях формується однорідна структура, відсутні градієнти напружень II роду, що сприяє підвищенню міцності металу в умовах статичних і циклічних навантажень. Приклади результатів відновлення за способом, що заявляється, і для порівняння результати наплавлень по відомому способу, наведені в таблиці. У цій же таблиці наведені також результати по наплавленнях виробів з відхиленнями від параметрів, що заявляються. Працездатність відновлених виробів оцінювалася при наступних іспитах: 1. Вимірюванням твердості наплавленого металу, яке здійснювали на твердомірі типу ТК. За критерій бралась величина твердості 3-го шару наплавленого металу НВ (МПа), наплавлення якого виконувалося у відповідності до прийнятої температури попереднього підігріву виробу. 2. При "терті-ковзанні" наплавленого металу в контакті з рейковою сталлю. За критерій бралась величина зносу V (см3/км), приведена до довжини пробігу. 3. При статичному 3-точковому вигині модельних зразків металу ЗТВ. За критерій брався показник К1С. (МПа м), який характеризує здатність металу опиратися розвитку тріщин під дією навантаження. 4. При статичному 3-точковому вигині зварних стикових зразків з високовуглецевих сталей. Швидкість вигину складала 1 мм/хв. За критерій бралася критична деформація (вигин) hКР (мм), при якій ще не утворюється тріщина на поверхні зварного з'єднання. При таких випробуваннях визначається статична міцність ділянки зони сплавлення сталі з відновленим металом. 5. При випробуваннях зварних стикових зразків на циклічну довговічність. Циклічне навантаження вигином виконувалось з частотою 14 Гц при напруженні циклу 130 МПа. За критерій брали кількість циклів навантажень ΝКР (тис. циклів), при яких утворюється тріщина втоми довжиною не більше 2 мм. Як можна побачити з таблиці, відновлені вироби, виконані за способом, що заявляється (№№ 1-4), не мають тріщин і відрізняються більш високою стабільною працездатністю в умовах статичного та циклічного навантажень. В порівнянні з відомим способом, по опірності утворенню тріщин при статичному навантаженні (показник К1С) вони перевищують відомий спосіб в 2-3 рази, при циклічному навантаженні (показник ΝКР) практично в 5 разів. При цьому твердість наплавленого металу НВ на 10-30 % вища, а його знос (показник V) в 2-9 разів менший. У той же час, відновлені вироби, виконані з відхиленнями від параметрів, що заявляються (№№ 6-8, 10), та по відомому способу, мають низьку працездатність при циклічному навантаженні. Нижче приводимо опис відновлення виробів з високовуглецевих сталей по способу, що заявляється, на прикладі відновлення гребенів залізничних коліс вантажних вагонів, виготовлених з колісної сталі марки 2, вміст вуглецю в якій складає 0,55-0,65 %. Відповідно до вмісту вуглецю встановлюють режим підігріву, яке виконують при рівномірному нагріві ободу. При цьому, якщо вміст вуглецю в сталі становить 0,55-0,60 %, режим підігріву вибирають таким чином, щоб температура відновлюваної поверхні виробу перед наплавленням була 70-90 °C (при вмісті вуглецю 0,61-0,65 % - 140-160 °C). 3 UA 107301 C2 5 10 15 Наплавлення виконують при горизонтальному положенні колісної пари, починають від основи гребенів і ведуть безперервно при постійному обертанні колісної пари до вершин гребенів. Безпосередньо після наплавлення на колеса встановлюють устаткування, що забезпечує витримку коліс при температурі 100-260 °C протягом 2-х або 4-х годин. Подальше охолодження коліс відбувається в звичайних умовах на повітрі, якщо його температура не нижче 10 °C і відсутні протяги. При наявності протягів або більш низьких температур повітря, колеса витримують ще 2-4 години для рівномірного охолодження до температури не вище 50 °C. Після охолодження коліс до температури навколишнього середовища їх піддають механічній обробці по профілю кочення, після чого виконують контроль якості у відповідності до технологічного процесу відновлення залізничних коліс. Застосування способу, що заявляється, для відновлення виробів з високовуглецевих сталей, наприклад, залізничних коліс, дозволить стабілізувати якість відновлення та підвищити їх працездатність при статичних і циклічних навантаженнях в умовах експлуатації. Це буде сприяти підвищенню надійності відновлених виробів і рівня безпеки експлуатації залізничного транспорту та забезпечить визначений службово-економічний ефект. Таблиця Спосіб відновлення виробів з високовуглецевих сталей Спосіб зварювання 1 Заявлений 2. -//3. -//Α. -//5. -//6. -//7. -// Час перебуТемпевання ратура Вміст металу при попередвуглецю в 100-260 °C нього сталі в процесі підігріву, охолодТпп, °C ження, година 2 Працездатність відновленого виробу Наявність тріщин нема 0,44-0,54 30-50 0,55-0,60 0,61-0,65 0,66-0,75 0,44-0,54 0,55-0,60 0,55-0,60 70-90 140-160 240-260 100 160 250 8. -// 0,61-0,65 100 2 9. -//10. -//Відомий (патент UA №44373) 0,61-0,65 0,61-0,65 150 250 6 2 нема нема нема окремі тріщини ЗТВ нема нема не 0,55-0,65 нижче 160 1 нема 4 2 1 2 4 НВ, МПа V, К1С, hКР, см3/км МПа/м мм NКР, тис. циклів 2600-2800 0,13 50 18 2 000 2600-2800 3000-3200 3400-3600 2400-2600 2400-2600 2400-2600 0,13 0,04 0,03 0,20 0,20 0,26 50 55 55 40 20 25 18 15 14 20 14 20 2 000 2 000 2 000 1400 600 800 в 3100-3300 0,04 12 5 50 3000-3200 0,04 2800-3000 0,08 57 25 15 12 2 000 400 2400-2600 0,26 16-23 8-15 400 UA 107301 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 1. Спосіб відновлення виробів з високовуглецевих сталей шляхом наплавлення однодуговим або дводуговим механізованим зварюванням під шаром флюсу або в середовищі захисних газів, яке виконують на режимах, що забезпечують погонну енергію на рівні 10-15 кДж/см, із застосуванням рівномірного попереднього підігріву та уповільненого охолодження виробів після зварювання, який відрізняється тим, що температуру відновлюваної поверхні виробу перед зварюванням встановлюють в залежності від вмісту вуглецю в сталі, а саме 30-50 °С при вмісті вуглецю від 0,44 % до 0,54 %, 70-90 °С при вмісті вуглецю від 0,55 % до 0,60 %, 140-160 °С при вмісті вуглецю від 0,61 % до 0,65 %, та 240-260 °С при вмісті вуглецю від 0,66 % до 0,75 %. 2. Спосіб за п. 1, який відрізняється тим, що при уповільненому охолодженні після зварювання забезпечують умови, коли час перебування виробу при температурі 100-260 °С становить 2 години при вмісті вуглецю в сталі від 0,44 % до 0,60 % та 4 години при вмісті вуглецю в сталі від 0,61 % до 0,75 %. 3. Спосіб за п. 1, який відрізняється тим, що механізоване зварювання виконують з застосуванням дротів, які забезпечують такий склад наплавленого металу: вміст вуглецю в межах 0,08-0,14 %, марганцю - 0,70-1,20 %, хрому - 0,50-1,0 %, нікелю - 0,40-0,60 %, молібдену 0,20-0,80 %, кремнію - 0,30-0,60 %, ванадію - 0,10-0,20 %, титану - 0,02-0,04 %. 20 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюPozniakov Valerii Dmytrovych, Klapatiuk Andrii Vasyliovych

Автори російськоюПозняков Валерий Дмитриевич, Клапатюк Андрей Васильевич

МПК / Мітки

МПК: B23K 9/16, B23P 6/00, B23K 9/18, B23K 9/04

Мітки: сталей, спосіб, виробів, відновлення, високовуглецевих

Код посилання

<a href="https://ua.patents.su/7-107301-sposib-vidnovlennya-virobiv-z-visokovuglecevikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення виробів з високовуглецевих сталей</a>

Попередній патент: Спосіб одержання повітряно-горіхового напівфабрикату

Наступний патент: Спосіб визначення ідентифікатора користувача

Випадковий патент: Удобрювальний біопрепарат "фосфоентерин" на основі штаму фосфатмобілізуючих бактерій enterobacter nimipressuralis 32-3