Спосіб виготовлення зносостійкого біметалічного листа

Номер патенту: 107572

Опубліковано: 10.06.2016

Автори: Камель Георгій Іванович, Панфілов Андрій Іванович, Яковлєв Павло Костянтинович, Руденко Роман Артурович, Мартовицький Леонід Максимович

Формула / Реферат

Спосіб виготовлення зносостійкого біметалічного листа, при якому наносять електродуговим наплавленням пошарово покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист в процесі електродугового наплавлення, який відрізняється тим, що прокатний лист попередньо притискають гвинтовими притискачами по периметру до пристрою примусового охолодження, зверху на прокатний лист встановлюють ряди важільних притискачів з зазором між ними, що більше необхідної ширини подовжньої ділянки наплавленого зносостійкого шару, і закріплюють їх з можливістю зміни величини притискання, а наплавлення кожного зносостійкого шару подовжньої ділянки виконують послідовно, переміщуючи зварювальну головку удовж прокатного листа в зазорі між важільними притискачами.

Текст

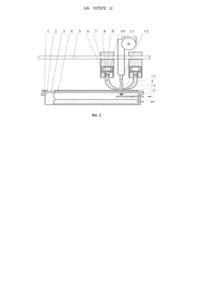

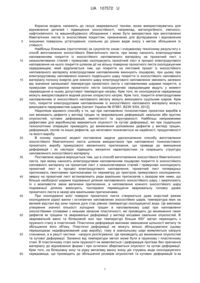

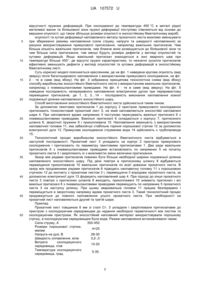

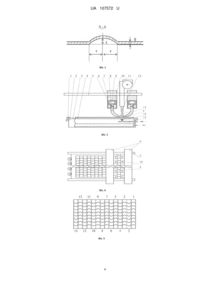

Реферат: Спосіб виготовлення зносостійкого біметалічного листа, при якому наносять електродуговим наплавленням пошарово покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист в процесі електродугового наплавлення. Прокатний лист попередньо притискають гвинтовими притискачами по периметру до пристрою примусового охолодження, зверху на прокатний лист встановлюють ряди важільних притискачів з зазором між ними, що більше необхідної ширини подовжньої ділянки наплавленого зносостійкого шару, і закріплюють їх з можливістю зміни величини притискання, а наплавлення кожного зносостійкого шару подовжньої ділянки виконують послідовно, переміщуючи зварювальну головку удовж прокатного листа в зазорі між важільними притискачами. UA 107572 U (12) UA 107572 U UA 107572 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі зварювальної техніки, може використовуватись для відновлення деталей і підвищення зносостійкості, наприклад, металургійного, хімічного, нафтохімічного та машинобудівного обладнання і може бути використана при виготовленні біметалічних листів із зносостійким покриттям, призначених для футерування і відновлення зношених поверхонь устаткування, схильних до різних видів зносу з метою збільшення їх стійкості. Найбільш близьким (прототипом) за сукупністю ознак і очікуваному технічному результату є спосіб виготовлення зносостійкого біметалічного листа, при якому наносять електродуговим наплавленням покриття із зносостійкого наплавленого матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист в процесі електродугового наплавлення на нього покриття шляхом дії на вільну поверхню прокатного листа охолоджуючим середовищем, який відрізняється тим, що покриття на листовий прокат із зносостійкого наплавленого матеріалу електродуговим наплавленням виконують пошарово, при цьому при електродуговому наплавленні кожного подальшого шару покриття із зносостійкого наплавного матеріалу погонну енергію для кожного шару електродугового наплавлення змінюють залежно від значення залишкової температури прокатного листа з наплавленими шарами покриття, а примусове охолодження прокатного листа охолоджуючим середовищем ведуть у момент перевищення в ньому допустимої температури нагріву. Крім того, як охолоджуюче середовище можуть використовувати водний розчин хлористого натрію. Крім того, покриття електродуговим наплавленням зі зносостійкого наплавного металу можуть виконувати суцільним шаром. Крім того, покриття електродуговим наплавленням із зносостійкого наплавного матеріалу можуть виконувати переривистим шаром [патент України № 97881, В23K 9/04, 2012]. Недоліком відомого способу є те, що при наплавленні тонколистових прокатних виробів в них виникають дефекти у вигляді тріщин та зварювальних деформацій: овальних або круглих опуклостей, кутових деформацій, хвилястості та скручуваності. Найбільш неприємними дефектами для виробництва вважаються опуклості та кутові деформації, які при подальших технологічних операціях призводять до виникнення допоміжних дефектів у вигляді тріщин, деформацій, сколів та інших дефектів, що негативно позначається на надійності, продуктивності та якості виробу. В основу корисної моделі поставлена задача удосконалення способу виготовлення зносостійкого біметалічного листа шляхом використання при наплавленні тонколистового прокатного виробу примусового механічного притискання, що приведе до зменшення деформацій і як наслідок підвищить механічні характеристики та покращить структуру наплавленого зносостійкого матеріалу. Поставлена задача вирішується тим, що в способі виготовлення зносостійкого біметалічного листа, при якому наносять електродуговим наплавленням пошарово покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист в процесі електродугового наплавлення, прокатний лист попередньо притискають гвинтовими притискачами по периметру до пристрою примусового охолодження, зверху на прокатний лист встановлюють ряди важільних притискачів з зазором між ними, що більше необхідної ширини подовжньої ділянки наплавленого зносостійкого шару, і закріплюють їх з можливістю зміни величини притискання, а наплавлення кожного зносостійкого шару подовжньої ділянки виконують, послідовно переміщуючи зварювальну головку удовж прокатного листа взазорі між важільними притискачами. При охолодженні всієї поверхні прокатного листа створюється дуже жорсткий режим охолодження рідкої ванни і остигаючих наплавлених зносостійких шарів, температура яких на великій відстані від зони горіння дуги стає рівною температурі охолоджуючої води. Це викликає утворення значної кількості холодних тріщин в наплавленому шарі при наплавленні зносостійкими сплавами з низьким запасом пластичності, які призводять до виникнення таких дефектів як тріщини та зварювальні деформації у вигляді місцевих овальних опуклостей. В зварювальній ванні та біляшовній зоні при температурі більше 450° метал переходить з пружного стану в пластичний. Пластична деформація викликає зменшення щільності металу та збільшення його об'єму. Пластичні деформації не можуть вільно збільшуватися (цьому перешкоджає недеформований шар виробу), тому в зовнішньому шарі виявляється напруги стиснення, а в решті частини - напруги розтягування. Це призводить до виникнення опуклостей та кутової деформації. Залежно від температури метал може бути в пружному і пластичному стані. В пластичному стані сили пружності не виявляються і деформація протікає без прагнення матеріалу до відновлення форми і при остиганні зберігаються опуклості та кутові деформації. Крім того, на біляшовну зону та рідку металеву ванну знизу діє струмінь води охолоджуючого середовища, що призводить до збільшення розмірів опуклостей та кутових деформацій із-за 1 UA 107572 U 5 10 15 20 25 30 35 40 45 50 відсутності пружних деформацій. При охолодженні до температури 450 °C в металі рідкої металевої ванни та біляшовної зони пружні деформації поступово з'являються від основи до вершини опуклості, що також збільшує розміри опуклості в зносостійкому біметалічному виробі. опуклості та кутові деформації наплавленого металу прокатного листа можливо зменшувати при збереженні режиму наплавлення (сили струму, напруги та швидкості наплавлення) за рахунок використовування примусового притискання, наприклад важільних притискачів. Чим більша кількість важільних притискачів, чим ближче вони розміщуються до біляшовної зони та чим більша сила притискання, тим менші будуть розміри дефектів у вигляді опуклостей та кутових деформацій. Якщо важільний притискач знаходиться в зоні зварного шва при температурі більше 450°, де відсутні пружні характеристики, то незначні зусилля притискачів ефективно зменшують дефекти у вигляді опуклостей та кутових деформацій в зносостійкому біметалічному листі. Суть корисної моделі пояснюється кресленням, де на фіг. 1 наведена кругова опуклість (вид зверху) після багатошарового наплавлення з використанням примусового охолодження, на фіг. 2 - те ж саме (вид збоку). На фіг. 3 зображена принципова технологічна схема (вид збоку) способу виробництва зносостійкого біметалічного листа з використанням важільних притискачів, наприклад з пневмошланговими приводами. На фіг. 4 - те ж саме (вид зверху). На фіг. 5 наведена послідовність непереривного наплавлення електричною дугою при переривистому переміщенні притискачів, де 1, 2, 3…14 - послідовність виконання наплавлення кожної подовжньої ділянки наплавленого зносостійкого шару. Спосіб виготовлення зносостійкого біметалічного листа здійснюється таким чином. За допомогою гвинтових притискачів 1 до корпусу 2 пристрою примусового охолодження притискають тонколистовий прокатний лист 3, на який наплавляються зносостійкі наплавлені шари 4. При наплавленні вдовж напрямних 5 поступово пересувають важільні притискачі 6 з пневмошланговими приводами. Важільні притискачі 6 складаються з корпусу 7, притискного шланга 8, зворотної пружини 9 і прихоплювача 10. Наплавлення виконують з використанням наплавочної головки 11, яка забезпечує стабільне горіння порошкової стрічки 12 за допомогою електричної дуги 13. Примусове охолодження струменем води 14 здійснюють з трубопровода 15. Технологічний процес виробництва зносостійкого біметалічного листа відбувається в наступній послідовності. Прокатний лист 3 укладають на корпус 2 пристрою примусового охолодження і притискають по периметру гвинтовими притискачами 1. Два ряди важільних притискачів 6 з пневмошланговими приводами встановлюють по напрямних 5 на початку прокатного листа 3 і закріплюють їх з можливістю зміни величини притискання. Зазор між рядами притискачів повинен бути більше необхідної ширини подовжньої ділянки наплавленого зносостійкого шару. Під дією повітря в притискному шлангу 8 відбувається переміщення прихоплювачів 10 важільних притискачів по всієї довжини прокатного листа. В зазор між продовжними рядами притискачів 6 підводять наплавочну головку 11 з порошковою стрічкою 12 до контакту з прокатним листом 3 і, переміщуючи її впродовж прокатного листа, за допомогою електричної дуги 13 формують наплавлений шар 4. При підході до кінця прокатного листа 3 повітря з притискних шлангів 8 виходить, прихоплювачі 10 знімають притискач і всі важільні притискачі 6 з пневмошланговими приводами переміщують по напрямних 5 прокатного листа 3 на наступну ділянку. При цьому зварювальна головка 11 працює безперервно і переміщується в зворотному напрямку вдовж прокатного листа 3. Такий технологічний процес продовжується до повного наплавлення усього прокатного листа. При необхідності на прокатний лист наплавляються другий та третій шари. Приклад Прокатний лист товщиною 6 мм зі сталі Ст. 3 укладали і закріплювали притискачами до пристрою з охолоджуючим середовищем до надання необхідної герметичності між листом та охолоджуючим пристроєм. Як зносостійкий наплавний матеріал використовували порошкову стрічку, а охолоджуючим середовищем була вода. Режим наплавлення встановлювали таким: Сила струму, А 350-450 Розміри порошкової стрічки, 4×25 мм/мм Напруга на дузі, В 28-30 Швидкість оплавлення, м/хв 0,2-,3 Витрати охолоджуючого 10-20 середовища, л/хв Температура охолоджуючого 5-35. середовища, град. 2 UA 107572 U 5 При наплавленні електрична дуга горіла стабільно. Порошкова стрічка розплавлялась рівномірно і оплавляла прокатний лист. При цьому рівномірно формувався шар наплавленого металу. Товщина наплавленого першого шару не перевищувала 2,5-3,0 мм. Після наплавлення виконувалось розрізання наплавленого прокатного листа для підготовки шліфів, на яких вимірювали твердість та визначали структуру і хімічний склад наплавленого шару. В таблиці наведені розміри опуклостей при різних товщинах прокатного листа при використанні примусового механічного притискання та без нього. Товщина листа, δ, мм 6 6 4 4 3 3 10 15 Розміри листа, м 2×3 2×3 2×3 2×3 2×3 2×3 Використання притискачів ні так ні так ні так Кількість Висота Радіус наплавлених шарів опуклості, f, мм опуклості, r, мм 2 50 1400 2 20 1250 2 60 1300 2 25 1150 2 65 1200 2 30 1100 З таблиці видно, що без використання важільних притискачів розміри опуклостей зростають зі зменшенням товщини прокатного листа. При використанні важільних притискачів з пневмошлановими приводами висота опуклостей зменшується в два рази, а радіус - на 1015 %. Таким чином запропонований спосіб виготовлення зносостійкого біметалічного листа дозволяє при постійному режимі наплавлення за рахунок використання важільних притискачів підвищувати механічні характеристики наплавленого шару, зменшити кількість тріщин та розміри деформацій у вигляді опуклостей, зберігати структуру наплавленого зносостійкого матеріалу та отримувати зносостійкі біметалічні вироби, строк служби яких вище, ніж виготовлених по способу-прототипу. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб виготовлення зносостійкого біметалічного листа, при якому наносять електродуговим наплавленням пошарово покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист в процесі електродугового наплавлення, який відрізняється тим, що прокатний лист попередньо притискають гвинтовими притискачами по периметру до пристрою примусового охолодження, зверху на прокатний лист встановлюють ряди важільних притискачів з зазором між ними, що більше необхідної ширини подовжньої ділянки наплавленого зносостійкого шару, і закріплюють їх з можливістю зміни величини притискання, а наплавлення кожного зносостійкого шару подовжньої ділянки виконують послідовно, переміщуючи зварювальну головку удовж прокатного листа в зазорі між важільними притискачами. 3 UA 107572 U 4 UA 107572 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/04

Мітки: біметалічного, зносостійкого, спосіб, листа, виготовлення

Код посилання

<a href="https://ua.patents.su/7-107572-sposib-vigotovlennya-znosostijjkogo-bimetalichnogo-lista.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зносостійкого біметалічного листа</a>