Спосіб регулювання процесу зневуглецювання деталей при їх термічному обробленні

Номер патенту: 108280

Опубліковано: 10.04.2015

Автори: Федосенко Дар'я Миколаївна, Міщенко Валерій Григорович, Панченко Олександр Іванович

Формула / Реферат

Спосіб регулювання процесу зневуглецювання деталей при їх термічному обробленні, який включає одночасне оброблення деталей у нагрівальному апараті разом з закріпленими в диференційному дилатометрі еталоном та пустотілим циліндричним зразком, які виготовлені з того ж матеріалу, що і деталі, а еталон додатково має захисне покриття, вимірювання різниці лінійних розмірів еталона та зразка при зневуглецюванні, регулювання складу атмосфери в нагрівальному апараті безпосередньо в процесі обробки залежно від величини структурних змін у приповерхневих шарах зразка та деталей, який відрізняється тим, що вимірювання різниці лінійних розмірів виконують за допомогою рівнотовщинних пустотілих еталона та зразка, герметично закріплених у диференційному дилатометрі, визначення глибини зневуглецьованого шару деталі, розподілу концентрації вуглецю в ньому, ступеня зневуглецювання за розподілом концентрації та середньої концентрації вуглецю в цьому шарі здійснюють за зміною лінійних розмірів зразка з використанням градуювальних графіків, а склад атмосфери в нагрівальному апараті регулюють залежно від ступеня зневуглецювання деталі

Текст

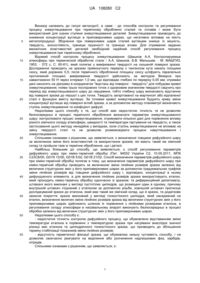

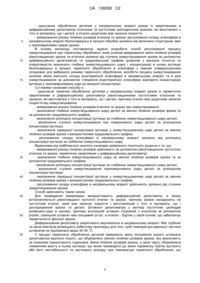

Реферат: Винахід належить до галузі металургії, а саме - до способу контролю та регулювання процесу зневуглецювання деталей зі сталей або сплавів при їх термічному обробленні. Спосіб регулювання процесу зневуглецювання деталей включає одночасне оброблення деталей у UA 108280 C2 (12) UA 108280 C2 нагрівальному апараті разом з закріпленими в диференціальному дилатометрі еталона і пустотілого зразка, які виготовлені з того ж матеріалу, що і деталі, еталон додатково має захисне покриття, вимірювання різниці лінійних розмірів еталона та зразка при зневуглецюванні, регулювання складу атмосфери в нагрівальному апараті безпосередньо в процесі обробки залежно від величини структурних змін у приповерхневих шарах зразка і деталі, причому вказане вимірювання різниці лінійних розмірів виконують за допомогою рівнотовщинних пустотілих еталона та зразка, герметично закріплених в диференціальному дилатометрі, визначення глибини зневуглецьованого шару деталі, розподілу концентрації вуглецю в цьому шарі здійснюють за зміною лінійних розмірів зразка з використанням градуювальник графіків, а склад атмосфери в нагрівальному апараті регулюють залежно від ступеня зневуглецювання деталі. Винахід забезпечує підвищення точності визначення глибини зневуглецьованого шару деталі, визначення ступеня зневуглецювання цього шару, середньої концентрації вуглецю в ньому, регулювання процесу зневуглецювання деталі при термічному обробленні її та коригування концентрації вуглецю у приповерхневому шарі деталі шляхом зміни складу ендотермічної атмосфери в нагрівальному апараті, і, як наслідок, дотримання потрібних значень механічних характеристик деталі. UA 108280 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі металургії, а саме - до способів контролю та регулювання процесу зневуглецювання при термічному обробленні сталей та сплавів і може бути використаний для оцінки ступеня зневуглецювання деталей. Зневуглецювання призводить до зниження концентрації вуглецю в приповерхневих шарах, що негативно впливає на якість металопродукції. Збіднення при поверхневих шарів сталей вуглецем знижує їх міцність, твердість, зносостійкість, границю пружності та границю втоми. Для отримання заданих механічних властивостей деталей необхідний надійний спосіб регулювання процесу зневуглецювання при термічному обробленні. Відомий спосіб контролю процесу зневуглецювання (Шмыков А.А. Контролируемые атмосферы при термической обработке стали / А.А. Шмыков, Б.В. Малышев. - М: МАШГИЗ, 1953. - 372 с, С. 60-61), який полягає у вимірюванні твердості на скошеній поверхні зразка. Дослідження проводять на зразках прямокутного перерізу з тангенсом кута нахилу площини скосу, який дорівнює 0,5; після термічного оброблення площину скосу шліфують паралельно протилежній площині; вимірювання твердості здійснюють за методом Віккерса при навантаженні 50 Н через інтервал 1,0 мм, що відповідає глибині по перерізу 0,05 мм; отримані дані наносять на діаграму в координатах "відстань від поверхні - твердість" для побудови кривої зневуглецювання; поява трьох послідовних точок з однаковим значенням твердості свідчить про перехід від зневуглецьованого шару до серцевини, тобто глибину шару визначають відстанню від поверхні зразка до першої з цих точок. Твердість загартованої на мартенсит або відпаленої сталі є функцією вмісту вуглецю. За точками кривої зневуглецювання будують криву зміни концентрації вуглецю від поверхні вглиб зразка, а за допомогою методу планіметрії визначають ступінь зневуглецювання та коефіцієнт дифузії. Недоліками цього способу є те, що спосіб має недостатню точність та не дозволяє безпосередньо в процесі термічного оброблення визначати параметри зневуглецьованого шару; контролювати процес зневуглецювання, отримувати кількісні дані для порівняння впливу різного хімічного складу атмосфери, швидкості та температури гартування на твердість; а також застосування цього методу ненадійне у випадках, коли ступінь зневуглецювання не впливає на зміну твердості сталі та не дозволяє розмежовувати процеси навуглецювання і зневуглецювання. Спільними ознаками з рішенням, що заявляється, є визначення товщини дифузійного шару за величиною зміни його властивостей та використання зразків, які мають такий же хімічний склад та пройшли таке ж термічне оброблення, що і деталі. Найбільш близьким до способу, що заявляється, є спосіб регулювання параметрів дифузійного шару при хіміко-термічній обробці (Пат. 94552 України С2, 10.05.2011, МПК С23С8/00,G01N 13/00, G01B 5/02, G01B 21/02. Спосіб визначення параметрів дифузійного шару при хіміко-термічній обробці полягає в тому, що визначення параметрів дифузійного шару при хіміко-термічній обробці проводять за величиною зміни лінійних розмірів зразка залежно від величини структурних змін у його приповерхневих шарах за допомогою градуювальних графіків зміни лінійних розмірів від товщини дифузійного шару і, відповідно, концентрації в ньому дифундуючого елемента, а для визначення лінійних розмірів зразка використовують еталон, який проходить хіміко-термічну обробку одночасно зі зразком; та диференційний дилатометр, штовхачі якого виконані у вигляді пустотілих циліндрів, що розміщені один в одному, причому внутрішній штовхач з'єднаний з еталоном за допомогою різьби, зовнішній штовхач притискує досліджуваний зразок до еталона, який має такий же хімічний склад, що й зразок, та додаткове захисне покриття; зразок виконаний у вигляді тонкостінного циліндра, який насаджений на еталон, визначення величин зміни лінійних розмірів зразка від величини структурних змін у його приповерхневих шарах здійснюють шляхом їх порівняння з лінійними розмірами еталона, а регулювання складу атмосфери в нагрівальному апараті виконують безпосередньо в процесі обробки залежно від величини структурних змін у його приповерхневих шарах. Недоліками цього способу є: - недостатня точність контролю дифузійного процесу, що обумовлено відставанням зміни температури еталона в порівнянні з температурою зразка при нагріванні внаслідок значної різниці мас еталона та циліндричного тонкостінного зразка, що призводить до збільшення терміну стабілізації показників зміни лінійних розмірів; - відсутність герметичної фіксації зразка, що обумовлює низьку чутливість способу, і не дозволяє своєчасно реагувати на виділення або розчинення надлишкових фаз, карбідів, нітридів. Спільними ознаками з рішенням, що заявляється, є: 1 UA 108280 C2 5 10 15 20 25 30 35 40 45 50 55 - одночасне оброблення деталей у нагрівальному апараті разом із закріпленими в диференційному дилатометрі еталоном та пустотілим циліндричним зразком, які виготовлені з того ж матеріалу, що і деталі, а еталон додатково має захисне покриття; - вимірювання різниці лінійних розмірів еталона та зразка; регулювання складу атмосфери в нагрівальному апараті безпосередньо в процесі обробки залежно від величини структурних змін у приповерхневих шарах зразка. В основу винаходу поставленоа задача розробити спосіб регулювання процесу зневуглецювання при термічному обробленні, який шляхом вимірювання зміни лінійних розмірів рівнотовщинних зразка та еталона залежно від ступеня зневуглецювання зразка за допомогою диференційного дилатометра та градуювальних графіків дозволяє з високою точністю та оперативністю визначати глибину зневуглецьованого шару і концентрацію в ньому вуглецю безпосередньо в процесі термічного оброблення в атмосфері з певним співвідношенням складових для вибраного режиму термічного оброблення, запобігти процесу зневуглецювання шляхом зміни хімічного складу екзотермічної атмосфери в нагрівальному апараті та в разі зневуглецювання за допомогою створення ендотермічної атмосфери відновити концентрацію вуглецю у приповерхневому шарі до вихідної концентрації. Суттєвими ознаками способу є: - одночасне термічне оброблення деталей у нагрівальному апараті разом із герметично закріпленими в диференційному дилатометрі рівнотовщинними пустотілими еталоном та зразком, які виготовлені з того ж матеріалу, що і деталі, причому еталон має додаткове захисне покриття від зневуглецювання; - вимірювання різниці лінійних розмірів еталона та зразка при зневуглецюванні; - визначення глибини зневуглецьованого шару деталі за зміною лінійних розмірів зразка та за допомогою градуювального графіка; - визначення розподілу концентрації вуглецю за глибиною зневуглецьованого шару деталі; - визначення ступеня зневуглецювання при поверхневого шару деталі за розподілом концентрації вуглецю; - визначення середньої концентрації вуглецю у зневуглецьованому шарі деталі за зміною лінійних розмірів зразка з використанням градуювального графіка; - регулювання складу атмосфери в нагрівальному апараті залежно від розподілу концентрації вуглецю за глибиною зневуглецьованого шару. Відмінними від найближчого аналога ознаками заявленого технічного рішення є те, що: - вимірювання різниці лінійних розмірів здійснюють за допомогою рівнотовщинних пустотілих еталона та зразка, герметично закріплених у диференційному дилатометрі; - визначення глибини зневуглецьованого шару за зміною лінійних розмірів зразка та за допомогою градуювального графіка; - визначення розподілу концентрації вуглецю за глибиною зневуглецьованого шару деталі; - визначення ступеня зневуглецювання приповерхневого шару деталі за розподілом концентрації вуглецю; - визначення середньої концентрації вуглецю у зневуглецьованому шарі деталі за зміною лінійних розмірів зразка з використанням градуювального графіка; - регулювання складу атмосфери в нагрівальному апараті здійснюють залежно від ступеня зневуглецювання зразка. Спосіб здійснюють таким чином. Для проведення вимірювань використовують диференційний дилатометр, в якому встановлюються рівнотовщинні пустотілі еталон та зразок, причому зразок насаджують на пустотілий еталон, який має захисне покриття і виготовлений з того ж матеріалу, що і досліджуваний зразок та деталі. Штовхачі дилатометра у вигляді пустотілих циліндрів розміщені-один в одному, причому внутрішній штовхач з'єднаний з еталоном за допомогою різьби, зовнішній штовхач має кільцевий уступ, а еталон - буртик у своїй основі, що забезпечує герметичність фіксації зразка. Диференційний дилатометр закріплюють вертикально в нагрівальному апараті. Між трубкою та дилатометром розміщують азбестову прокладку для того, щоб температура верхньої частини штовхачів не піднімалася вище 30-40 °C. У процесі термічного оброблення деталей вимірюють зміну положення одного штовхача дилатометра відносно іншого, що обумовлено зміною лінійних розмірів зразка, яку визначають за показами індикаторного годинника. Зміна лінійних розмірів зразка, у свою чергу, обумовлена зниженням вмісту в ньому вуглецю, що може призводити до зміни параметру ґратки аустеніту або його нестабільності та часткового розпаду при температурі термічного оброблення, що 2 UA 108280 C2 5 10 15 20 25 30 35 40 45 50 55 60 відображено на діаграмі Fe-Fe3C. Зміна структурного стану залежно від глибини збідненого вуглецем шару зразка відповідає зміні аналогічних характеристик деталей. За різницею лінійних розмірів Δl зразка та еталона визначають глибину В зневуглецьованого шару деталі за градуювальним графіком залежності Δl(В) та середню концентрацію в ньому вуглецю С за градуювальним графіком залежності Δl(С). Кожній точці залежності Δl(С) відповідає певний розподіл концентрації вуглецю у зневуглецьованому шарі, за яким визначають ступінь зневуглецювання приповерхневого шару деталі. За показниками глибини шару та ступеня зневуглецювання здійснюють коригування хімічного складу екзотермічної атмосфери та створення ендотермічної атмосфери в нагрівальному апараті, що дозволяє відновлювати концентрацію вуглецю в приповерхневому шарі деталі до вихідної, тобто своєчасно попереджувати зневуглецювання деталей або регулювати його ступінь безпосередньо в процесі термічного оброблення. Приклад конкретного виконання. Дослідження процесу зневуглецювання здійснювали за допомогою диференційного дилатометра безпосередньо в процесі термічного оброблення циліндричного зразка, зразківсвідків та деталі зі сталі У8. Термічне оброблення, яке полягало в нагріванні та наступній витримці при температурі 900 °C, проводили в шахтній печі СШОЛ-11.6 12-М3-У4.2 без використання спеціальної атмосфери. При цьому відбувалося збіднення вуглецем при поверхневих шарів зразка та деталі. Для визначення глибини зневуглецьованого шару деталі і середньої концентрації в ньому вуглецю були використані диференційний дилатометр та градуювальні графіки. Штовхачі дилатометра були виконані у вигляді пустотілих циліндрів, що розміщені один в одному, причому внутрішній штовхач з'єднували за допомогою різьби з еталоном, який виконали у вигляді гвинта та покрили шаром нікелю товщиною 100 мкм; зовнішній штовхач мав кільцевий уступ, а еталон - буртик у своїй основі, що забезпечувало герметичність фіксації зразка. Різницю лінійних розмірів пустотілих еталона та зразка визначали за допомогою індикаторного годинника. Для побудови градуювальних графіків використовували зразки-свідки, які проходили термічне оброблення одночасно з деталлю. Для зразків-свідків визначали глибину зневуглецьованого шару та пошарову концентрацію вуглецю за допомогою дюрометричного та хімічного аналізу. Суть винаходу пояснює креслення. На фіг. 1 зображено градуювальний графік залежності зміни лінійних розмірів зразка зі сталі У8 від глибини зневуглецьованого шару. На фіг. 2 зображено градуювальний графік залежності зміни лінійних розмірів зразка зі сталі У8 від середньої концентрації вуглецю в зневуглецьованому шарі. Градуювальні графіки, що зображені на фіг. 1 та фіг. 2, використовували для визначення глибини зневуглецьованого шару і ступеня зневуглецювання для вибраного режиму термічного оброблення та складу атмосфери в нагрівальному апараті - повітря. Запобігати зневуглецюванню можна шляхом коригування складу екзосуміші при першій появі ознак збіднення поверхневих шарів вуглецем. Термічне оброблення (відпал) деталей зі сталі У8 проводили при 770 °C у камерній печі прокатного цеху ПАТ "Дніпроспецсталь". При підвищенні температури деталей до 300 °C в піч було подано екзогаз (1-13 об. % СО; 1-13 об. % Н2; 5-11 об. % СO2; 0,5 об. % СН4; інше N2). При термічному обробленні спостерігалося зневуглецювання приповерхневого шару деталей. За показниками дилатометра та градуювальними графіками було визначено, що концентрація вуглецю знизилася до 0,7 мас. %, а глибина зневуглецьованого шару складала 120 мкм. Для відновлення концентрації вуглецю в при поверхневому шарі в камерну піч було подано ендогаз (18-21 об. % CO, 0,2-0,4 об. % СО2, 40 об. % Н2, 0,6 об. % Н2О, до 0,5 об. % CH4, 40 об. % N2). За показниками дилатометра концентрація вуглецю в приповерхневих шарах відновилася до вихідної (0,8 мас. %). Використання саме цього способу дозволяє: - підвищити чутливість та точність контролю зневуглецювання при термічному обробленні шляхом використання диференційного дилатометра та градуювальних графіків; - здійснювати оперативний постійний контроль та з високою точністю визначати глибину зневуглецьованого шару і ступінь зневуглецювання, а також проводити їх регулювання безпосередньо в процесі термічного оброблення; - відновити концентрацію насичуваного елемента у приповерхневому шарі до вихідної шляхом зміни хімічного складу екзоатмосфери в нагрівальному апараті, тобто запобігати зневуглецюванню приповерхневих шарів. 3 UA 108280 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 Спосіб регулювання процесу зневуглецювання деталей при їх термічному обробленні, який включає одночасне оброблення деталей у нагрівальному апараті разом з закріпленими в диференційному дилатометрі еталоном та пустотілим циліндричним зразком, які виготовлені з того ж матеріалу, що і деталі, а еталон додатково має захисне покриття, вимірювання різниці лінійних розмірів еталона та зразка при зневуглецюванні, регулювання складу атмосфери в нагрівальному апараті безпосередньо в процесі обробки залежно від величини структурних змін у приповерхневих шарах зразка та деталей, який відрізняється тим, що вимірювання різниці лінійних розмірів виконують за допомогою рівнотовщинних пустотілих еталона та зразка, герметично закріплених у диференційному дилатометрі, визначення глибини зневуглецьованого шару деталі, розподілу концентрації вуглецю в ньому, ступеня зневуглецювання за розподілом концентрації та середньої концентрації вуглецю в цьому шарі здійснюють за зміною лінійних розмірів зразка з використанням градуювальних графіків, а склад атмосфери в нагрівальному апараті регулюють залежно від ступеня зневуглецювання деталі. 4 UA 108280 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюMischenko Valerii Hryhorovych, Panchenko Oleksandr Ivanovych

Автори російськоюМищенко Валерий Григорьевич, Панченко Александр Иванович

МПК / Мітки

МПК: G01N 13/00, G01N 25/16, C21D 9/00, G01B 5/02, G01B 21/02, C21D 11/00, G01N 25/00, C21D 3/00, G01F 17/00

Мітки: зневуглецювання, процесу, обробленні, регулювання, спосіб, деталей, термічному

Код посилання

<a href="https://ua.patents.su/7-108280-sposib-regulyuvannya-procesu-znevuglecyuvannya-detalejj-pri-kh-termichnomu-obroblenni.html" target="_blank" rel="follow" title="База патентів України">Спосіб регулювання процесу зневуглецювання деталей при їх термічному обробленні</a>

Попередній патент: Багатошарове, зносостійке покриття

Наступний патент: Трилінзовий атермальний світлосильний об’єктив для інфрачервоного діапазону спектра

Випадковий патент: Спосіб очищення повітря