Свердло для обробки глибоких отворів з випуклою передньою поверхнею та внутрішнім підведенням і відведенням змащувально-охолоджувального технологічного середовища

Формула / Реферат

Свердло для обробки глибоких отворів з випуклою передньою поверхнею та внутрішнім підведенням і відведенням змащувально-охолоджувального технологічного середовища, що містить два зуби, на яких розташовані ріжучі пластинки з симетричним подвійним кутом в плані, яке відрізняється тим, що головні різальні крайки кожної ріжучої пластинки розташовані по дотичній до передньої поверхні проведеної всередині кожної пластинки, тобто пластинки розташовані під різними кутами одна до іншої, крім того передня поверхня кожного зуба виконана випуклою з розміром R = (2…3)d, де d - діаметр свердла, а подвійний кут в плані дорівнює 2φ, крім того кожен зуб свердла по задній поверхні має декілька заглиблень зі сторони периферії зуба в залежності від кількості ріжучих пластинок, яке має глибину а, а глибина а залежить від діаметра ріжучого інструменту наступним чином а = (0,1…0,15)d, де d - діаметр свердла, відстань між пластинками ℓ = (0,5d-h/(n-1), де h - розміри ріжучої пластини по стандарту; n - кількість пластин на пір'ях.

Текст

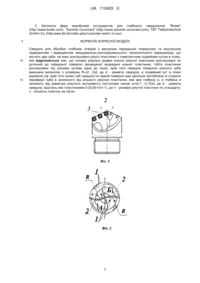

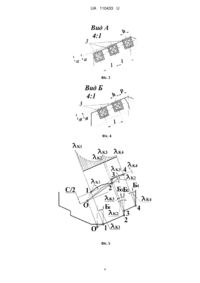

Реферат: Свердло для обробки глибоких отворів з випуклою передньою поверхнею та внутрішнім підведенням і відведенням змащувально-охолоджувального технологічного середовища, містить два зуби, на яких розташовані ріжучі пластинки з симетричним подвійним кутом в плані. Головні різальні крайки кожної ріжучої пластинки розташовані по дотичній до передньої поверхні проведеної всередині кожної пластинки, тобто пластинки розташовані під різними кутами одна до іншої, крім того передня поверхня кожного зуба виконана випуклою з розміром R=(2…3)d, де d - діаметр свердла, а подвійний кут в плані дорівнює 2φ, крім того кожен зуб свердла по задній поверхні має декілька заглиблень зі сторони периферії зуба в залежності від кількості ріжучих пластинок, яке має глибину а, а глибина а залежить від діаметра ріжучого інструменту наступним чином а=(0,1…0,15)d, де d - діаметр свердла, відстань між пластинками ℓ=(0,5d-h/(n-1), де h - розміри ріжучої пластини по стандарту; n - кількість пластин на пір'ях. UA 110433 U (12) UA 110433 U UA 110433 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обробки металів різанням, а саме до методів, які призначені для покращення умов свердлування глибоких отворів за рахунок динамічного дроблення безперервних потоків стружки, що зрізується на кожному зубі ріжучого інструменту, наприклад, до збірних ежекторних свердел з випуклою переднюю поверхнею та внутрішнім підведенням змащувально-охолоджувального технологічного середовища (ЗОТС) під тиском і відведенням фрагментів стружки та елементів наростів цим середовищем з зони різання по внутрішньому каналі стебла, яке призначено для обробки глибоких отворів у в'язких матеріалах. Існує ряд конструкцій збірних ежекторних свердел для глибокого свердлення зі змінними твердосплавними ріжучими пластинами, наприклад: конструкція свердла фірми "ZENIT" (Італія) [1], які містить плоску передню поверхню, що відрізняється від збірних свердел з криволінійною поверхнею стружкової канавки [2], профілем поперечного перерізу, та мають плоску передню поверхню стружкових канавок, що застосовуються при свердленні отворів глибиною до декількох їх діаметрів. Недоліком існуючих конструкцій ежекторних свердел є розподіл поверхневого шару матеріалу, що зрізується, кожною змінною пластиною, які розташовані на поверхнях зубів ріжучого інструменту. Це ускладнює дроблення безперервних потоків стружки, не дивлячись на то, що потоки стружки мають різнонаправлені вектори сходу уздовж головної ріжучої окрайки. Цей випадок при свердлінні отворів глибиною більше ніж три-чотири діаметри може викликати пакетування фрагментів стружки в стружковому каналі свердла та приводити до раптової відмови ріжучого інструменту, тому застосування таких конструкцій для обробки глибоких отворів обмежено або потребує додаткових рухів (для примусового розриву потоку стружки) інструменту. Існує конструкція збірних свердел та голівок з механічним кріпленням змінних багатогранних пластин, що застосовують для глибокого свердління у в'язких матеріалах, які містить розташування змінних багатогранних пластин по головним різальним окрайкам зі зміщенням одна відносно іншої, як по радіальному напрямку від вісі обертання інструменту, так і вдовж цієї вісі [2]. Недоліком існуючих конструкцій перерахованих конструкцій свердел та голівок є їхня велика собівартість виготовлення, необхідність застосування допоміжних засовів при центруванні інструменту в каналі отвору та при труднощі з підведенням ЗОТС в зону різання під високим тиском, а також з відведенням потоків стружки з каналу всередині стебла інструмента. В основу корисної моделі поставлено задачу підвищення надійності роботи збірного ріжучого інструменту при обробці глибоких отворів за рахунок покращення умов стружковідведення (динамічного дроблення безперервних потоків стружки, що зрізується кожною пластиною, на окремі фрагменти), тобто пристосування відносно простих конструкцій ріжучих інструментів, менш вибагливих до вимог обробки глибоких отворів, та застосування модернізованих конструкцій простих інструментів для обробки отворів, де раніше використання цих конструкції збірних свердел було обмежено. Поставлена задача вирішується тим, що головні різальні окрайки кожної ріжучої пластинки розташовані по дотичній до передньої поверхні проведеної всередині кожної пластинки, тобто пластинки розташовані під різними кутами одна до іншої, крім того передня поверхня кожного зуба виконана випуклою з розміром R = (2…3)d, де d - діаметр свердла, а подвійний кут в плані дорівнює 2φ (вибирається в залежності від фізико-хімічних властивостей матеріалу, що обробляється), крім того кожен зуб свердла по задній поверхні має декілька заглиблень зі сторони периферії зуба в залежності від кількості ріжучих пластинок та діаметра ріжучого інструменту, яке має глибину а. Глибина а залежить від діаметра ріжучого інструменту наступним чином а=(0,1…0,15)d, де d-діаметр свердла, відстань між пластинками ℓ=(0,5d-h)/(n1), де h-розміри ріжучої пластини по стандарту; n-кількість пластин на пір'ях. На кресленні (Фіг. 1) показана бокова проекція різальної частини ежекторного свердла з твердосплавними швидкозмінними пластинами для обробки глибоких отворів з випуклою передньою поверхнею у в'язких матеріалах та з елементами дроблення стружки, наприклад: у кольорових сплавах та сталях. На кресленні (Фіг. 2) показана вертикальна проекція різальної частини ежекторного свердла з твердосплавними швидкозмінними пластинами для обробки глибоких отворів з випуклою передньою поверхнею у в'язких матеріалах та з елементами дроблення стружки, наприклад: у кольорових сплавах та сталях. На кресленні (Фіг. 3) показано вид на передню поверхню з головним лезом, на якому розташовані три твердосплавні швидкозмінні пластини (в залежності від діаметру свердла їх може бути менше, але ж не менш однієї, або більше), а також розміри для розташування пластин. Розмір пластинки h відповідно стандарту. 1 UA 110433 U 5 10 15 20 25 30 35 40 45 50 55 На кресленні (Фіг. 4) показано вид на передню поверхню з допоміжним лезом, на якому розташовані дві твердосплавні швидкозмінні пластини (в залежності від діаметру свердла їх може бути менше, але ж не менш однієї, або більше), а також розміри для розташування пластин. Розмір p залежить від розміру h по формулі p=h-3 (мм). На кресленні (Фіг. 1, 2, 3, 4) цифрами і літерами позначено: 1 - виступи, що розташовані по задній поверхні (кількість виступів залежить від кількості пластин, що розташовані на пір'ях свердла, при цьому на головному пір'ї інструменту їх більше, ніж на допоміжному); 2 - передня поверхня корпусу свердла; 3 - твердосплавні швидкозмінні пластини; а - глибина виступу і ℓ відстань між пластинами, з розмірами: відступ а=(0,1…0,15)d, та відстанню між пластинками ℓ=(0,5d-h)/(n-1), де d - діаметр свердла; h - розміри ріжучої пластинки по стандарту; n - кількість пластин на пір'ях; 2φ - подвійний кут в плані, з розміром в залежності від фізико-хімічних властивостей матеріалу, що обробляється, по стандартам; R - радіус округлення передньої поверхні корпусу свердла, з розміром R=(2…3)d. Розміри h та p на кресленні (Фіг. 3, 4) позначають: перший - розміри обраної пластини (при обранні іншої необхідно це врахувати при розрахунках); другий - відстань від центру обертання свердла з урахуванням розмірів обраної пластини та умови перекривання зон різання окремими пластинами (необхідне перекриття пластин розташованих на різних пір'ях повинно складати не менш 1,5…2 мм). На ріжучому інструменті з опуклою переднюю поверхнею корпусу свердла попередньо виконується гвинтова заточка пір'я з симетричним подвійним кутом в плані при вершині свердла 2φ, на кожному пір'ї свердла по периферії по задній поверхні виконуються декілька підточок (в залежності від кількості ріжучих пластинок) з глибиною a=(0,1…0,15)d одна проти іншої. Розташування підточок на різних пір'ях свердла повинно виконуватись таким чином, щоб перша та друга ріжуча пластинка від осі обертання свердла розташовувались на однієї висоті. Друга пара пластин зміщується відносно першої на відстань а уздовж осі обертання свердла. Підточки закінчуються біля дальньої вершини пластинок у напрямку від вісі обертання свердла. Довжина підточок залежить від діаметру свердла та кількості розташованих ріжучих пластинок на кожному пір'ї інструменту. На кресленні (Фіг. 5) приведена спрощена схема утворення безперервних потоків стружки на одному з пір'їв при зрізуванні шарів у в'язких матеріалах та механізм руйнації цих потоків на окремі фрагменти. На схемі показані точки 1…4, які утворені на перетині головної різальної окрайки та задньої поверхні в характерних місцях зміни напрямку ріжучого леза. А також точка О, яка розташована на вісі обертання свердла та задньої поверхні. С - діаметр серцевини свердла. Стрілками Б1…Б4 вказано напрямки сходу потоку стружки з характерних точок 1…4 по передній поверхні свердла. На схемі також приведені величини та напрямки кінематичних кутів нахилу головної різальної окрайки λК1…λК4 в характерних точках, які суттєво впливають на поведінку безперервних потоків стружки, що зрізується. Тобто ці кути λК1…λК4 та напрямки Б1…Б4 в них здійснюють зміну напрямку безперервних потоків стружки та фрагментів наростів по передній поверхні різального інструменту, що приводить до зустрічі двох потоків (в інших випадках більшої кількості потоків в залежності від кількості ріжучих пластин) на одному зубі поблизу зони різання та їх взаємну руйнацію на окремі фрагменти. Виконання цієї події значно поліпшує умови стружко відведення, особливо при глибокому свердлуванні, тобто дає змогу виконувати канал отвору за один прохід без накладання допоміжного коливального руху інструменту. Свердло (Фіг. 1) працює таким способом: стружка на пір'ях (на ріжучих пластинках 3) при роботі інструменту, внаслідок того, що вони розташовані під різними кутами (Фіг. 2) вздовж радіусної передньої поверхні корпусу інструменту 2 (з радіусом R) і з виступами 1 (Фіг. 3, 4) виходять розділеними на частини неоднакової ширини і різною по напрямку сходу з передньої поверхні пір'я, в зв'язку з чим відбувається зустріч потоків стружки поблизу зони різання, її самодробіння на окремі фрагменти, та її подальший схід по передній поверхні пір'я у зруйнованому стані до каналу в стеблі ріжучого інструменту. Запропонована нова конструкція відомих ежекторних свердел з механічним кріпленням змінних багатогранних пластин пристосована для обробки глибоких отворів, усуває таке явище в процесі обробки металів, як пакетування фрагментів стружки і наростів в каналі стебла, що полегшує процес різання та дозволяє свердлувати отвори з великою довжиною діаметрів (залежить тільки від довжини стебла) за один прохід. Джерела інформації: 1. Каталог фірми "ZENIT" (Італія) http://www.zenitools.com. 2 UA 110433 U 2. Каталоги фірм виробників інструментів для глибокого свердлення: "Botek" (http://www.botek.com), "Sandvik Coromant" (http://www.sandvik.coromant.com), ΤΒΤ Tiefbohrtechnik GmbH+Co (http:www.tbt.de/index.php/ru/sonder-werk) та інші. 5 10 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Свердло для обробки глибоких отворів з випуклою передньою поверхнею та внутрішнім підведенням і відведенням змащувально-охолоджувального технологічного середовища, що містить два зуби, на яких розташовані ріжучі пластинки з симетричним подвійним кутом в плані, яке відрізняється тим, що головні різальні крайки кожної ріжучої пластинки розташовані по дотичній до передньої поверхні проведеної всередині кожної пластинки, тобто пластинки розташовані під різними кутами одна до іншої, крім того передня поверхня кожного зуба виконана випуклою з розміром R=(2…3)d, де d - діаметр свердла, а подвійний кут в плані дорівнює 2φ, крім того кожен зуб свердла по задній поверхні має декілька заглиблень зі сторони периферії зуба в залежності від кількості ріжучих пластинок, яке має глибину а, а глибина а залежить від діаметра ріжучого інструменту наступним чином а=(0,1…0,15)d, де d - діаметр свердла, відстань між пластинками ℓ=(0,5d-h/(n-1), де h - розміри ріжучої пластини по стандарту; n - кількість пластин на пір'ях. 3 UA 110433 U 4 UA 110433 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 51/02

Мітки: випуклою, глибоких, свердло, відведенням, передньою, обробки, технологічного, внутрішнім, поверхнею, середовища, підведенням, змащувально-охолоджувального, отворів

Код посилання

<a href="https://ua.patents.su/7-110433-sverdlo-dlya-obrobki-glibokikh-otvoriv-z-vipukloyu-perednoyu-poverkhneyu-ta-vnutrishnim-pidvedennyam-i-vidvedennyam-zmashhuvalno-okholodzhuvalnogo-tekhnologichnogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Свердло для обробки глибоких отворів з випуклою передньою поверхнею та внутрішнім підведенням і відведенням змащувально-охолоджувального технологічного середовища</a>

Попередній патент: Спосіб корекції лікування ротавірусної кишкової інфекції у дітей раннього віку з перинатальним контактом з віл

Наступний патент: Спосіб визначення оптимальної швидкості різання в процесі обробки отворів

Випадковий патент: Спосіб одержання магнітного шаруватого матеріалу