Трубопрокатний агрегат

Номер патенту: 112736

Опубліковано: 26.12.2016

Автори: Степаненко Олександр Миколайович, Добряк Владимир Дмитрович, Угрюмов Юрій Дмитрович, Балакін Валерій Федорович, Губінський Михайло Володимирович

Формула / Реферат

1 Трубопрокатний агрегат, що містить нагрівальну піч, пристрій для отримання гільзи, пілігримовий стан для отримання чорнової труби, підігрівальну піч, пристрій для додаткового розкочування чорнової труби на оправці, стан для калібрування чорнової труби в чистову, який відрізняється тим, що за підігрівальною піччю послідовно встановлені установки для гідрозбивання окалини з внутрішньої і зовнішньої поверхні чорнової труби.

2 Трубопрокатний агрегат за п. 1, який відрізняється тим, що перед пристроєм для додаткового розкочування чорнової труби на оправці розміщено підігрівальний індукційний пристрій.

3 Трубопрокатний агрегат за п. 1, який відрізняється тим, що після пристрою для калібрування чорнової труби в чистову розміщено косовалковий стан гарячої правки - егалізатор.

Текст

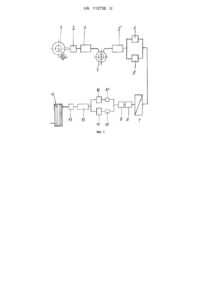

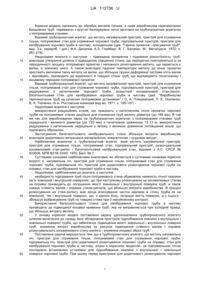

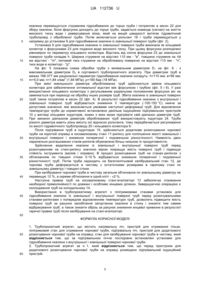

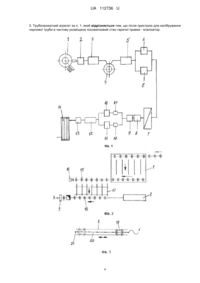

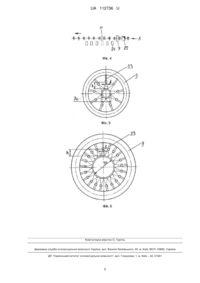

Реферат: Трубопрокатний агрегат містить нагрівальну піч, пристрій для отримання гільзи, пілігримовий стан для отримання чорнової труби, підігрівальну піч, пристрій для додаткового розкочування чорнової труби на оправці, стан для калібрування чорнової труби в чистову. За підігрівальною піччю послідовно встановлені установки для гідрозбивання окалини з внутрішньої і зовнішньої поверхні чорнової труби. UA 112736 U (12) UA 112736 U UA 112736 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обробки металів тиском, а саме виробництва гарячекатаних безшовних труб, переважно з круглої безперервно литої заготівки на трубопрокатних агрегатах з пілігримовими станами. Відомий трубопрокатний агрегат, що містить нагрівальний пристрій, пристрій для отримання гільзи, пілігримовий стан для отримання чорнової труби, підігрівальний пристрій, пристрій для калібрування чорнової труби в чистову, холодильник (див. "Гаряча прокатка і пресування труб", вид. 3-є, перероб. і доп./ Ф.А. Данилов, А.З. Глейберг, В. Г. Балакин. М.: Металургія, 1972, с. 261-278). Недоліками аналога є наступне: - підвищена поперечна і подовжня різностінність труб, внаслідок утворення ділянок з підвищеною товщиною стінки, що періодично повторюються із-за періодичності процесу пілігримової прокатки і неповного розкочування металу, що задається у валки, в кожному циклі. А також внаслідок падіння температури металу до кінця прокатки зростають величини тиску металу на валки, що збільшує пружні деформації системи кліть-валки і, відповідно, призводить до відмінності в товщині стінок труб, що відповідають початковому і кінцевому періодам пілігримової прокатки. Відомий трубопрокатний агрегат, що містить нагрівальний пристрій, пристрій для отримання гільзи, пілігримовий стан для отримання чорнової труби, підігрівальний пристрій, пристрій для редукування з натягненням чорнової труби, розкотний косовалковий стан-рилінг, багатоклітьовий стан для калібрування чорнової труби в чистову (див. "Виробництво гарячекатаних труб на сучасних пілігримових установках" / О. А, Пляцковский, П. Е. Осипенко, В. А. Ткаченко та ін. Ростовське книжкове вид-во, 1971, с. 195-197). Недоліками аналога є наступне: використання редукційних станів, що працюють з натягненням після прокатки чорнової труби на пілігримових станах доцільно для отримання труб малого діаметра (до 168 мм). В той же час для вироблюваних зараз на трубопрокатних агрегатах з пілігримовими станами труб середнього і великого діаметра (до 720 мм) з початковою довжиною 12-13 м, використання редукування з натягненням недоцільно у зв'язку з великою довжиною потовщених кінців, що підлягають обрізанню. Застосування багатоклітьового калібрувального стана збільшує витрати виробництва внаслідок додаткового витрачання матеріальних, енергетичних і трудових витрат. Найближчим аналогом є трубопрокатний агрегат, який містить нагрівальний пристрій, пристрій для отримання гільзи, пілігримовий стан, підігрівальний пристрій, розкочувальний косовалковий стан-рилінг і багатоклітьовий калібрувальний стан, відомий з А.С. СРСР № 503606, МПК В21В 23/00, 1976, Бюл. № 7. Суттєвими ознаками найближчими аналогами, які збігаються з суттєвими ознаками корисної моделі, є: нагрівальна піч, пристрій для отримання гільзи, пілігримовий стан для отримання чорнової труби, підігрівальна піч, пристрій для додаткового розкочування чорнової труби на оправці, стан для калібрування чорнової труби в чистову. Недоліками, найближчими до аналога, є наступне: необхідність підігрівання труб після пілігримового стана обумовлює наявність пічної окалини на їх зовнішній і внутрішній поверхнях, що при наступному розкочуванні на косовалковых станах на оправці призводить до погіршення якості зовнішньої і внутрішньої поверхні труб, а також знижує стійкість валків і оправок станів-рилінгів, що збільшує витрати виробництва. В процесі розкочування на стані-рилінгу має місце втискування часток окалини в стінку труби як на зовнішній, так і внутрішній поверхні, що, з одного боку, погіршує якість поверхні, а з іншого збільшує відбракування труб по товщині стінки при її неруйнівному контролі. Використання багатоклітьового стана для калібрування чорнової труби в чистову призводить до підвищеної кінцевої кривизни труб, яка не виправляється при холодній правці, що збільшує витрату металу. У основу корисної моделі поставлено задачу удосконалення трубопрокатного агрегату шляхом включення до складу його обладнання пристроїв гідрозбивання окалини з внутрішньої і зовнішньої поверхні труби, що забезпечує підвищення якості зовнішньої і внутрішньої поверхні труб, зниження витрат виробництва за рахунок підвищення стійкості валків і оправок розкочувального косовалкового стану-рилінга і зниження кінцевої обрізі труб. Поставлена задача вирішується тим, що в трубопрокатному агрегаті, що містить нагрівальну піч, пристрій для отримання гільзи, пілігримовий стан для отримання чорнової труби, підігрівальну піч, пристрій для додаткового розкочування чорнової труби на оправці, стан для калібрування чорнової труби в чистову, згідно з корисною моделлю, за підігрівальною піччю послідовно встановлені установки для гідрозбивання окалини з внутрішньої і зовнішньої поверхні чорнової труби. При цьому перед пристроєм для додаткового розкочування чорнової 1 UA 112736 U 5 10 15 20 25 30 35 40 45 50 55 60 труби на оправці, розміщений підігрівальний індукційний пристрій, а після пристрою для калібрування чорнової труби в чистову, розміщений косовалковый стан гарячої правки егалізатор. Причинно-наслідковий зв'язок між сукупністю ознак корисної моделі, які заявляються і технічним результатом, полягає в наступному. Підвищення якості зовнішньої і внутрішньої поверхні труб на розкочувальному стані-рилінгу забезпечується за рахунок використання у складі трубопрокатного агрегату установок для гідрозбивання окалини послідовно з внутрішньої і зовнішньої поверхні труб, розміщених після підігрівальної печі. При цьому підвищується стійкість валків і оправок розкочувальних станіврилінгів і одночасно знижується відбракування по товщині стінки труб із-за усунення загортання окалини. В результаті гідрозбивання окалини з внутрішньої і зовнішньої поверхні труб відбувається зниження температури гарячих труб, що обумовлює необхідність відновлення її за рахунок розташування перед розкочувальними станами-рилінгами індукційних підігрівальних пристроїв. Усунення кінцевої кривизни труб після багатоклітьового калібрувального стану досягається за рахунок розміщення після калібрувального стану косовалкового стану гарячої правкиегалізатора. Внаслідок того, що довжина робочого валка стана-егалізатора більше довжини кінцевих ділянок труб з підвищеною кривизною, забезпечується усунення кінцевої кривизни, а також правка труб по усій довжині. Після охолодження на холодильнику, де зростає кривизна по довжині труб, остаточна їх правка відбувається в холодному стані на косовалкових правильних машинах. Трубопрокатний агрегат пояснюється кресленнями, де: на фіг. 1 приведена схема розташування основного устаткування агрегату, на фіг. 2 - план ділянки прокату з пристроями для гідрозбивання окалини з труб після підігрівальної печі; на фіг. 3 - пристрій для гідрозбивання окалини з внутрішньої поверхні труб, на фіг. 4 - план ділянки прокату з пристроєм для гідрозбивання окалини із зовнішньої поверхні труб і індукторами для підігрівання труб, на фіг. 5 і 6 - кільцеві колектори для мінімального і максимального діаметрів оброблюваних труб. Трубопрокатний агрегат містить кільцеву нагрівальну піч 1, установку 2 гідрозбивання окалини з заготівки, пристрої для отримання гільзи - прошивний горизонтальний гідравлічний прес 3 і косовалковий стан-елінгатор 5, кільцеву підігрівальну піч 4, пілігримові стани 6, підігрівальну піч 7 з крокуючими балками, установку 8 для гідрозбивання окалини з внутрішньої поверхні труб, установку 9 для гідрозбивання окалини із зовнішньої поверхні труб, індукційні підігрівальні пристрої (індуктори) 10, пристрій для додаткового розкочування чорнової труби розкочувальні косовалкові стани-рилінги 11, багатоклітьовий калібрувальний стан 12, косовалковий стан-егалізатор 13 для правки труб в гарячому стані, холодильник труб - 14 (фіг. 1), рольганг 15 з упором 16, передавальний пристрій 17, рольганг 18, візок 19 з гідравлічним трубопроводом 20, обладнаним форсункою 21, кесон 22, форсунка 23 для подання води високого тиску, індуктори 24. Трубопрокатний агрегат працює наступним чином. Заготівка круглого поперечного перерізу, переважно безперервно лита, нагрівається в кільцевій печі 1 до температури гарячої деформації залежно від марки сталі (1250-1280 °C). Після цього з нагрітої заготівки гідрозбиванням видаляється окалина за допомогою установки 2. Потім заготівка деформується в гільзу в два етапи, спочатку заготівка прошивається в стакан на пресі 3 з наступним підігріванням стакана в кільцевій печі 4 і розкочуванням стакана в гільзу з прошивкою денця на косовалковому стані-елінгаторі 5. Після зарядки дорну в гільзу вона прокатується в чорнову трубу на одному з двох пілігримових станів 6, де потім здійснюється розподіл чорнової труби на мірні частини. На пілігримовому стані здійснюється основна деформація по діаметру і товщині стінки з витягом 9-12. Після підігрівання труб в печі 7 з крокуючими балками, вони надходять на ділянку прокату (фіг. 2), де здійснюється видалення окалини спочатку з внутрішньої, а потім із зовнішньої поверхні труб. Після печі 7 з крокуючими балками, труба по рольгангу 15 надходить до упора 16, а потім, за допомогою передавального пристрою 17 на рольганг 18. У цьому положенні труби здійснюється видалення окалини з її внутрішньої поверхні за допомогою установки 8 (фіг. 2). При цьому візок 19, на якому закріплений гідравлічний трубопровід 20 з форсункою 21 на кінці, починає рух у бік нерухомої труби на рольгангу 18. Одночасно або із заданою витримкою часу вмикається подача води високого тиску (Р=180 бар або 18 МПа) в трубопровід 20. Гідравлічний трубопровід 20 з працюючою форсункою 21 переміщується на всю довжину оброблюваної труби (фіг. 3). Трубопровід і форсунка залишаються рівновіддаленими від стінки труби за рахунок керованих опор, закріплених на трубопроводі. Збита рідиною високого тиску 2 UA 112736 U 5 10 15 20 25 30 35 40 45 окалина переміщується струменем гідрозбивання до торця труби і потрапляє в кесон 22 для збору окалини. Коли форсунка доходить до торця труби, задається команда (сигнал) на зняття високого тиску води і реверсування візка, який на вищій швидкості витягає гідравлічний трубопровід з обробленої труби. Потім включається рольганг 18 і труба переміщується у напрямку до установки 9 для гідрозбивання окалини із зовнішньої поверхні труби (фіг. 2). Установка 9 для гідрозбивання окалини із зовнішньої поверхні труби виконана як кільцевий колектор з форсунками 23 для подання води високого тиску. При цьому форсунки розподілені рівномірно по периметру кільцевого колектора. Відстань від сопла форсунки 23 до зовнішньої поверхні труби складає h. Ширина струменя на відстані 110 мм - "в", товщина струменя на тій же відстані - "m", питомий тиск струменя на оброблювану поверхню на відстані 110 мм - "n", тиск води в колекторі - "ρ". На фіг. 5 показана схема обробки труби з мінімальним діаметром D1 на фіг. 6 - з максимальним діаметром D2 в сортаменті трубопрокатного агрегату. При діаметрах труб в межах 168-377 мм раціональні параметри гідрозбивання окалини складуть: h=110 мм; в=56 мм; 2 m=5,0 мм; n=1,84 н/мм (1,84 МПа); ρ=180 бар (18 МПа). При зміні зовнішнього діаметра оброблюваних труб здійснюється заміна кільцевого колектора для забезпечення оптимальної відстані між форсункою і трубою (фіг. 5 і 6). У разі використання кільцевого колектора з регульованим радіальним положенням форсунок він не замінюється при переході на обробку інших розмірів труб. Збита окалина із зовнішньої поверхні труб також потрапляє в кесон 22 (фіг. 4). В результаті гідрозбивання окалини з внутрішньої і зовнішньої поверхні труб відбувається зниження її температури (-100-150 °C) нижче за допустиме значення, яке визначається умовами наступної деформації труб. Для відновлення температури труби до нормативної встановлено декілька індукційних підігрівальних пристроїв 10 у вигляді кільцевих індукторів, кожен з яких може підігрівати свій діапазон діаметрів труб. При зміненні діапазонів діаметрів оброблюваних труб використовують індуктори 24. Труби різного діаметра мають різну висоту осі відносно рольганга, тому передбачається регулювання по висоті гідравлічного трубопроводу 20 і кільцевого колектора 9. Після підігрівання труб в індукторах 10, здійснюється додаткове розкочування чорнової труби на короткій оправці в косовалковому стані 11-рилінгу для поліпшення якості зовнішньої і внутрішньої поверхні і зниження поперечної і подовжньою різностінності. Наявність двох паралельно розташованих станів-рилінгів обумовлене більш низькою їх продуктивністю. Здійснення видалення окалини із зовнішньої і внутрішньої поверхні труб перед розкочуванням на стані-рилінгу значною мірою покращує якість поверхні труб і підвищує стійкість інструмента (валків і оправок). В процесі розкочування труб на станах-рилінгах з обтисканням по товщині стінки 5-10 % відбувається зниження поперечної і подовжньої різностінності труб. Потім труба надходить на багатоклітьовий калібрувальний стан 12, де чорнова труба деформується в чистову з остаточними розмірами в гарячому стані по зовнішньому діаметру і товщині стінки. При калібруванні чорнової труби в чистову загальне обтискання по зовнішньому діаметру не перевищує 12 %, а окреме обтискання в одній кліті -

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 23/00

Мітки: агрегат, трубопрокатний

Код посилання

<a href="https://ua.patents.su/7-112736-truboprokatnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Трубопрокатний агрегат</a>

Попередній патент: Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз

Наступний патент: Трипараметровий диференціатор неелектричних сигналів

Випадковий патент: Пластинчатий теплообмінний апарат