Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз

Номер патенту: 112735

Опубліковано: 26.12.2016

Автори: Добряк Володимир Дмитрович, Стасевський Станіслав Леонідович, Угрюмов Юрій Дмитрович

Формула / Реферат

Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз, що включає розміщення виробу на обертальних роликах, рух живильника всередину виробу з початкового положення в робоче, нанесення порошкового матеріалу на поверхню виробу, який обертається, і поворотний рух живильника в початкове положення, який відрізняється тим, що порошковий матеріал наносять плоским струменем з шириною, яка дорівнює довжині виробу, причому кут між серединною площиною струменя, що проходить через центральну вісь виробу, і вертикальною площиною, що проходить через ту ж вісь, дорівнює куту природного укосу φ порошкового матеріалу, а кутова швидкість обертання виробу така, що час повороту виробу на величину подвоєного кута 2φ природного укосу дорівнює тривалості хімічної реакції дезоксиданта і окалини.

Текст

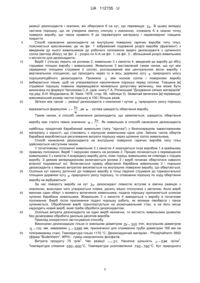

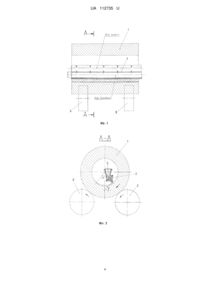

Реферат: Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз включає розміщення виробу на обертальних роликах, рух живильника всередину виробу з початкового положення в робоче, нанесення порошкового матеріалу на поверхню виробу, який обертається, і поворотний рух живильника в початкове положення. Порошковий матеріал наносять плоским струменем з шириною, яка дорівнює довжині виробу. При цьому кут між серединною площиною струменя, що проходить через центральну вісь виробу, і вертикальною площиною, що проходить через ту ж вісь, дорівнює куту природного укосу φ порошкового матеріалу, а кутова швидкість обертання виробу така, що час повороту виробу на величину подвоєного кута 2φ природного укосу дорівнює тривалості хімічної реакції дезоксиданта і окалини. UA 112735 U (12) UA 112735 U UA 112735 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способів виробництва труб на різних трубопрокатних агрегатах, а саме, нанесення дезоксиданта на внутрішню поверхню гільз для усунення шкідливого впливу окалини на вироб. Відомий спосіб нанесення покриття, що лежить в основі "Пристрою для нанесення покриття на внутрішню поверхню труб" (див. А.С. СРСР № 1242258, МПК В05В 13/06, 1986, бюл. №25). Цей спосіб включає попередній нагрів виробу, нанесення порошкового покриття за допомогою розпилювачів, оплавлення порошку на поверхні виробу. Недоліком відомого способу також є неповне використання матеріалу. Найбільш близьким аналогом по технічній суті і технічному результату до корисної моделі, що заявляється, є спосіб нанесення покриття, що лежить в основі винаходу "Пристрій для нанесення покриття на внутрішню поверхню труб" (див. А.С. СРСР № 611684, МПК В05В 13/06, опубл. 1978, бюл. № 23). У його основі лежить спосіб нанесення матеріалу на поверхню виробу, що включає розміщення виробу на обертальних роликах, рух виробу і порошкового живильника один відносно одного з одночасним нанесенням порошкового матеріалу за допомогою розпилювача на поверхню виробу, що обертається, реверсування відносного руху живильника і виробу. Суттєвими ознаками найближчого аналога, які збігаються з суттєвими ознаками корисної моделі, є: розміщення виробу на обертальних роликах, рух живильника всередину виробу з початкового положення в робоче, нанесення порошкового матеріалу на поверхню виробу, який обертається, поворотний рух живильника в початкове положення. Недоліками такого способу нанесення матеріалу є неповне використання порошку, що розпилюється, неможливість регулювання товщини покриття. У основу корисної моделі поставлено задачу удосконалити спосіб нанесення порошкового матеріалу на внутрішню поверхню гарячого виробу шляхом регулювання витрати порошкового матеріалу з щілинного сопла на усій довжині виробу, за рахунок спрямування серединної площини струменя, що проходить через центральну вісь виробу, під кутом природного укосу порошку до вертикальної площини, що проходить через ту ж вісь, а також шляхом вибору кутової швидкості обертання виробу таким чином, що час повороту виробу на кут 2 дорівнює тривалості хімічної реакції дезоксиданта з окалиною, що забезпечує отримання рівномірного оптимального по товщині шару дезоксиданта на виробі, економну витрату порошкового матеріалу, скорочення часу операції. Поставлена задача вирішується тим, що в способі нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз, що містить розміщення виробу на обертальних роликах, рух живильника всередину виробу з початкового положення в робоче, нанесення порошкового матеріалу на поверхню виробу, який обертається, і поворотний рух живильника в початкове положення, згідно з корисною моделлю, порошковий матеріал наносять плоским струменем з шириною, яка дорівнює довжині виробу, причому кут між серединною площиною струменя, який проходить через центральну вісь виробу, і вертикальною площиною, що проходить через ту ж вісь, дорівнює куту природного укосу порошкового матеріалу, а кутова швидкість обертання виробу така, що час повороту виробу на величину подвоєного кута 2 природного укосу дорівнює тривалості хімічної реакції дезоксиданта і окалини. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічним результатом полягає в наступному. Регулювання витрати порошку через щілинне сопло дозволяє наносити на внутрішню поверхню виробу, що обертається, рівномірний оптимальний по товщині шар дезоксиданта, тим самим економно його витрачати. А одночасне витікання порошку з плоскої щілини живильника по усій довжині виробу дозволяє скоротити тривалість нанесення матеріалу в порівнянні з часом нанесення його у відомих способах, при яких сопло або розпилювач рухається уздовж осі виробу. Так, в способі, що заявляється, нанесення матеріалу на усю внутрішню поверхню виробу відбувається за один оборот виробу, в тому час як у відомих способах нанесення для цього вимагається декілька оборотів. Кут між серединною площиною струменя, який проходить через центральну вісь виробу, і вертикальною площиною, що проходить через ту ж вісь, рівний куту природного укосу порошкового дезоксиданта, дозволяє уникнути сповзання порошку в нижню точку поверхні, інакше була б перевитрата матеріалу і нерівномірна товщина покриття. Оптимальна кутова швидкість обертання виробу визначає проміжок часу її повороту на кут 2 , протягом якого відбувається хімічна реакція дезоксиданта і окалини, внаслідок чого утворюється плівка, що захищає метал від високотемпературної корозії і окислення на повітрі. Якщо ж швидкість обертання виробу більше оптимальної, то за час, необхідний для хімічної 1 UA 112735 U 5 10 15 20 реакції дезоксиданта і окалини, він обернувся б на кут, що перевищує 2 . В цьому випадку частина порошку, що не утворила хімічну сполуку з окалиною, сповзала б в нижню точку поверхні виробу, що також привело б до перевитрати матеріалу і нерівномірної товщини покриття. Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз, пояснюється кресленнями, де на фіг. 1 зображений подовжній розріз виробів (фрагмент) з введеним до нього живильником до робочого положення видачі дезоксиданта з щілинного сопла (вигляд збоку); на фіг. 2 - розріз по А-А на фіг. 1; на фіг. 3 - збільшений розріз живильника з місткістю для дезоксиданта. Виріб 1 (гільза) лежить на роликах 2, живильник 3 з ємністю 4, введений до виробу до збігу торцевих площин виробу і живильника. Живильник 3 виставлений таким чином, що кут між серединою площини струменя (і сопла), розташований між центральною віссю виробу і вертикальною площиною, що проходить через ту ж вісь, дорівнює куту природного укосу порошкоподібного дезоксиданта. Проміжок між носком сопла і поверхнею виробу вибирається таким, щоб не утворювалося накопичення порошку перед соплом. Товщина [в] струменя порошку повинна перевищувати мінімально допустиму величину, яка може бути визначена по формулі Чеснокова С.А. (див. книгу Г.А. Рогинський "Дозування сипких матеріалів" під ред. Б.И. Мордковича, М. Хімія. 1978, стор. 58, таблиця 3). Зазвичай величина [в] перевищує максимальний розмір часток порошку в 100 і більше разів. Зв'язок між часом реакції дезоксиданта з окалиною і кутом природного укосу порошку 2 , де w - кутова швидкість обертання виробу. w Таким чином, в способі нанесення дезоксиданта, що заявляється, швидкість обертання виробу має строго певне значення w 2 . Як живильник в способі нанесення дезоксиданта найбільш придатний барабанний живильник (типу "зірочка") з безпосереднім завантаженням матеріалу з ємності, що становить з корпусом живильника одне ціле. Зміною числа обертів барабана виробляється регулювання витрати порошку через щілинне сопло живильника. Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз здійснюється наступним чином. У початковому положенні живильник 3 з ємністю 4 знаходиться поза виробом 1 в крайньому правому положенні. Виріб 1 нерухомо лежить на роликах 2. Процес починається з переміщення живильника 3 з ємністю 4 всередину виробу доти, поки торець живильника не співпаде з торцем виробу. З деяким випередженням включаються ролики 2 і виріб починає обертатися навколо власної подовжньої осі. Включається привід обертання барабана живильника 3 і порошок дезоксиданта з певною витратою висипається на внутрішню поверхню виробу, що обертається. Оскільки кут нахилу дотичної до поверхні виробу в точці падіння струменя до горизонтальної площини дорівнює куту природного укосу порошку, то сповзання порошку по ходу обертання виробу не відбувається. За час повороту виробу на кут 2 дезоксидант повністю вступає в хімічну реакцію з окалиною, внаслідок чого утворюється плівка, досить міцно сполучена з металом. Коли виріб виконає один оберт з моменту включення живильника, подача порошку припиняється шляхом зупинки барабана живильника. Живильник 3 з ємністю 4 виводиться з виробу в початкове положення. Виріб після припинення подачі порошку робить, як мінімум півоберта і також зупиняється. Оброблений виріб транспортується на розкочувальний стан, а на його місце надходить новий виріб, який треба обробити дезоксидантом. Оскільки витрата дезоксиданта на один виріб незначна, то місткість живильника дозволяє без дозаправки обробити декілька десятків виробів. Приклад конкретного застосування способу. Виконуємо дезоксидацію гільзи із зовнішнім діаметром Dr 320 mm, внутрішнім діаметром dr 170 мм, завдовжки L 3385 мм, призначеної для отримання труби діаметром 168 мм на пілігримовому стані. Температура гільзи 1170 °C. Дезоксидуючий матеріал - Phosphatherm 3950 (фірма "Budenheim", ФРН) - суміш неорганічних фосфатів. 2 3 Витрата продукту 75 гр/м . Час реакції 2 с. Насипна щільність 0,94 гр/см . Температура спікання 550 600 °C. Температура розплавлення 750 780 °C. Кут природного виражається формулою 25 30 35 40 45 50 2 UA 112735 U укосу порошку 40 0,7 рад. Кутова швидкість обертання гільзи w 2 2 0,7 0,7 число 2 обертів гільзи n 6,7 об/хв. 5 Тривалість роботи живильника на одній гільзі: 1 60 60 9 с n 6,7 2 Площа внутрішньої поверхні гільзи: F dr L 3,14 0,17 3,385 1807 м . , Кількість порошку на обробку однієї гільзи: M 75 1807 135,5 гр. , Вагова витрата живильника: q M 135,5 15,06 гр/с. 1 9 3 Об'єм однієї порції порошку (на одну гільзу): M 135,5 144,1 см . 0,94 3 q 15,06 Об'ємна витрата живильника: qv 16,02 см /с. 0,94 Об'єм порошку, витікаючого з живильника при повороті 10 гільзи на кут 2 : 3 v1 qv 16,02 2 32,04 см . 6 Товщина шару дезоксиданта на внутрішній поверхні гільзи: S v1 32,04 10 0,08 мм, F1 0,4 2 F 1807 0,7 , 0,4 м - площа внутрішньої поверхні гільзи, обмежена центральним 3,14 кутом 2 . Якщо прийняти товщину струменя порошку в 1 мм, то швидкість витікання порошку з щілинного сопла буде: v qv 16,02 0,47 см/с. в L 0,1 338,5 F 1 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз, що включає розміщення виробу на обертальних роликах, рух живильника всередину виробу з початкового положення в робоче, нанесення порошкового матеріалу на поверхню виробу, який обертається, і поворотний рух живильника в початкове положення, який відрізняється тим, що порошковий матеріал наносять плоским струменем з шириною, яка дорівнює довжині виробу, причому кут між серединною площиною струменя, що проходить через центральну вісь виробу, і вертикальною площиною, що проходить через ту ж вісь, дорівнює куту природного укосу φ порошкового матеріалу, а кутова швидкість обертання виробу така, що час повороту виробу на величину подвоєного кута 2φ природного укосу дорівнює тривалості хімічної реакції дезоксиданта і окалини. 3 UA 112735 U 4 UA 112735 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюStasevskyi Stanislav Leonidovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтасевский Станислав Леонидович, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B05B 13/06, B21B 23/00

Мітки: спосіб, дезоксиданта, нанесення, поверхню, типу, внутрішню, виробів, гарячих, гільз

Код посилання

<a href="https://ua.patents.su/7-112735-sposib-nanesennya-dezoksidanta-na-vnutrishnyu-poverkhnyu-garyachikh-virobiv-tipu-gilz.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення дезоксиданта на внутрішню поверхню гарячих виробів типу гільз</a>

Попередній патент: Пристосування для підвищення прохідності бойових колісних машин

Наступний патент: Трубопрокатний агрегат

Випадковий патент: Інгібітори віл-протеази, фармацевтична композиція та спосіб інгібування протеази віл