Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу

Номер патенту: 113565

Опубліковано: 10.02.2017

Автори: Закора Анатолій Петрович, Яворська Луціна, Шульженко Олександр Олександрович, Богданов Роберт Костянтинович, Гаргін Владислав Герасимович, Соколов Олександр Миколайович, Романко Людмила Олексіївна

Формула / Реферат

1. Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу, який включає послідовне виготовлення шихти, що містить алмазну масу, яка складається з мікропорошка і/або шліфпорошка природного і/або синтетичного алмазу, та спікання її з активуючою процес спікання добавкою, яка утворює карбід, при високому тиску з витримкою при високій температурі, який відрізняється тим, що при виготовленні шихти додатково вводять нанографен і/або п-шаровий графен в кількості 0,01-0,7 % від маси алмазних порошків.

2. Спосіб за п. 1, який відрізняється тим, що як активуючу процес спікання добавку використовують кремній в кількості від 0,5 до 10 % від маси алмазних порошків.

3. Спосіб за п. 1, який вирізняється тим, що в алмазну масу додатково вводять нанопорошок алмазу статичного і/або детонаційного синтезу в кількості від 0,1 до 2 % від маси алмазних порошків.

4. Спосіб за п. 1, який відрізняється тим, що в алмазну масу додатково вводять порошок міді в кількості від 0,1 до 1 % від маси алмазних порошків.

Текст

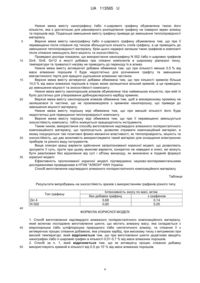

Реферат: Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу включає послідовне виготовлення шихти, що містить алмазну масу, яка складається з мікропорошка і/або шліфпорошка природного і/або синтетичного алмазу, та спікання її з активуючою процес спікання добавкою, яка утворює карбід, при високому тиску з витримкою при високій температурі. При виготовленні шихти додатково вводять нанографен і/або пшаровий графен в кількості 0,01-0,7 % від маси алмазних порошків. UA 113565 U (12) UA 113565 U UA 113565 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області одержання надтвердого матеріалу з високими фізикомеханічними властивостями, а саме до способів спікання композиційних матеріалів на основі порошків алмазів з добавками в умовах високих тиску та температури, і може бути використана при виготовлені електронних пристроїв, а також для оснащення вигладжувального, різального, правлячого, бурового і т.п. інструментів. При різанні гірських порід температура в контакті інструмент - оброблюваний матеріал піднімається до 1000 °C (Алмази, 1972. - № 3. - С. 16-18), а при правці температура може піднятися до 1500 °C (Burle I. Industrial diamonds and their applications. Part I. Eng. Dig. (Gr/ Brit) 1972. - № 33, № 3 59). Тому відвід тепла від зони різання має велике значення для підвищення стійкості різних видів інструменту. При алмазному вигладжуванні частіше за все використовуються наконечники з радіусною поверхнею. Але при довготривалій роботі виникає необхідність відбудови вихідної сферичної поверхні вигладжувача. Робоча поверхня алмазного наконечника при вигладжуванні піддається інтенсивному стиранню і впливу температурного фактора. Сили, що виникають в процесі вигладжування, створюють високий контактний тиск на його робочу поверхню. У зв'язку з цим матеріал вигладжувача повинен мати велику твердість, зносостійкість, з високою межею міцності на стискання, низьким коефіцієнтом тертя по металу. Для зниження трудомісткості переполірування інструмента, підвищення якості і виробництва при вигладжуванні застосовують алмазний інструмент з плоскою робочою поверхнею або з поверхнею більшого радіуса, що плавно переходить на конус або сферу. Діаметр плоскої поверхні 0,6-0,8 мм. Переполіровка плоскої робочої ділянки з поверхнею, що плавно переходить, здійснюється на звичайному дисковому притирі, шаржованому алмазним порошком. За допомогою цього інструмента можливо декілька збільшити подачу при обробці. Зменшення шорсткості при більшій подачі пояснюється збільшенням часу знаходження в контакті з поверхнею плоскої ділянки, що обробляють. Сили притискання інструмента до оброблюваної деталі необхідно збільшити приблизно на 25 % порівняно з тією силою, яка застосовується при вигладжуванні сферичним інструментом. Новий інструмент рекомендується застосовувати для вигладжування деталей, що легко піддаються пластичній деформації матеріалів (алюмінієві сплаві, нержавіюча сталь, бронза та ін.). Різновидністю даного інструмента є наконечник не з плоскою площадкою, а з площадкою, створеною радіусом в багато разів більшим, ніж радіус основної сферичної ділянки. Створення найбільш міцного матеріалу дозволить ще більше збільшити силу притисканні інструмента до деталі, що обробляють, без зниження стійкості і тим самим розширити можливість застосування інструментів цієї конструкції для обробки деталей з більш високими механічними характеристиками і зменшити шорсткість (наприклад при вигладжуванні титана і його сплавів). Використання таких композитів в електроніці дозволить удосконалити сучасні їх зразки, а також зменшити їх масогабарити. Технічним рішенням винаходу буде підвищення надійності і вихідної потужності напівпровідникового приладу за рахунок зменшення внутрішніх напруг та підвищення ефективності відводу тепла. Крім цього одним з можливих способів використання алмазних тепловідводів є створення пристрою по технології КНА (кремній на алмазі), названий так по аналогії з широко використовуваною технологією КНІ (кремній на ізоляторі SOI (silicon-on-insulator)), яка дозволяє зменшити розмір основного елемента мікроелектроніки - МОП (метал-оксид-напівпровідник) транзистора в порівнянні з стандартною технологією, в якій використовують об'ємний кремній. В технології КНІ в якості ізолятора використовується SiO 2, найбільш багатообіцяючою областю застосування КНА виглядає створення міцних кремнієвих пристроїв. Використання КНА також дозволить збільшити щільність пристроїв в СБІС (http:// www.dissercat.com/content/geterostrukture-polikristall). Таким чином, основними проблемами, які необхідно вирішувати при спіканні композиційного матеріалу, є підвищення його міцності, зносостійкості, а також теплопровідності. Найбільш близьким за технічною суттю до запропонованого способу є винахід на одержання надтвердого матеріалу (Patent Application Publication. Jan. 16, 2014 Sheet 7 °F 7 US 2014/0013672 Al), який включає змішування графену та алмазного порошку з утворенням суміші з менш ніж 50 % по масі графену, а потім спікання порошкової суміші без добавок при тисках 4575 к бар, температурах 700-1400 °C впродовж 5 хвилин. Після спікання частина графену або весь графен переходить в алмаз і таким чином збільшує зчеплення алмазних частинок, що приводить до підвищення в'язкості руйнування та термостійкості. Недоліком отриманого за прототипом матеріалу є його недостатня міцність, зносостійкість та теплопровідність. Обумовлено це тим, що для спікання композиту використовується суміш 1 UA 113565 U 5 10 15 20 25 30 35 40 45 50 55 60 алмазних порошків з менш ніж 50 % по масі графену і частина його не переходить в алмаз. Такі залишки графену в композиті зменшують його міцність, зносостійкість та теплопровідність. В початковому стані графен має велику теплопровідність, а після спікання під тиском збільшується кількість його прошарків, що приводить до зменшення теплопровідності. Використання матеріалів по прототипу для виготовлення вигладжувачів для обробки деталей з високоміцних матеріалів затрудняється із-за його недостатньої зносостійкості та міцності. Поставлена задача вирішується тим, що в способі виготовлення надтвердого алмазного полікристалічного композиційного матеріалу, який включає послідовне виготовлення шихти, що містить алмазну масу, яка складається з мікропорошку і/або шліфпорошку природного і/або синтетичного алмазу, та спікання її з активуючою процес спікання добавкою, що утворює карбід, при високому тиску з витримкою при високій температурі, згідно з корисною моделлю, при формуванні матеріалу використовують масу алмазних порошків, в які додатково вводять нанографен і/або п-шаровий графен в кількості від 0,01 до 0,7 % від маси алмазних порошків, а як активуючу процес спікання добавку використовують кремній. Крім цього в алмазний матеріал додатково вводять нанопорошки алмазу статичного і/або детонаційного синтезу в кількості від 0,1 до 2 % від маси алмазного матеріалу та порошок міді в кількості від 0,1 до 1 % від маси алмазного матеріалу. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Спікання полікристалічних композиційних матеріалів здійснюється в апаратах високого тиску при р, Г-умовах більш високих, ніж при синтезі алмазу. Температура початку пластичної деформації мікропорошків при Р = 7 ГПа складає 1230 К. В порах між частками алмазу, де тиск при спіканні значно нижче, утворюється графіт. При використанні активуючих процес спікання добавок, наприклад кобальту, графіт, що утворюється в порі, частково перетворюється в алмаз. Відповідно до поставлених задач, активуюча добавка повинна: виконувати роль інгібіторів росту зерен, тобто сприяти збереженню наноструктурної складової композиту; змочувати алмаз, що буде сприяти зменшенню міжчастинного тертя; при термобаричних параметрах спікання розчиняти графіт, що утворився під час спікання або знаходився в алмазному порошку як домішка. Таким чином, введення активуючої доважки сприяє кращому ущільненню алмазних наночастинок за рахунок зменшення між частинного тертя, заповнення пор рідиною (розчином вуглецю в добавці). А при використанні карбідоутворюючих добавок, наприклад кремнію, графіт в порах вступає в дію з кремнієм, внаслідок чого утворюється карбід і залишковий кремній. При такому способі спікання відбувається змінення розмірів і форм алмазних часток. В залежності від розміру пори будуть змінюватись і умови спікання на даній ділянці зразка. Внаслідок цього утворюється неоднорідна структура полікристалічного матеріалу і недостатньо високе значення фізико-механічних і експлуатаційних властивостей. При змішуванні графену з алмазами вся поверхня зерен алмазу рівномірно розподілена на їх поверхні. При створенні високого тиску всі пори заповнюються графеном і при взаємодії його з рідкою фазою в умовах високого тиску і температури утворюється карбід, так як пори між зерен алмазу заповнені графеном, то тиск в порах буде достатньо високим і графітизація алмазу в порах не буде відбуватися. Отриманий таким чином полікристалічний композиційний матеріал має однорідну структуру, що забезпечує його високі фізичні (теплопровідність), механічні (зносостійкість, міцність, твердість) властивості. Використання в суміші з алмазними порошками графену обумовлено тим, що ця модифікація вуглецю має високі значення теплопровідності. Так, графен має теплопровідність майже 5000 Вт/м·К, що в 2,5 разу більше ніж теплопровідність алмазу (http://www.chemport.ru/datenews.php?news=2065). Наявність одно- і двошарового графену, разом з багатошаровими частинками істотно підвищує теплопровідність композитної суміші, це пов'язано з тим, що на межі джерела тепла і теплопровідного матеріалу спостерігається менший опір теплопередачі (http.//sci-lib.com/article 1413.html)/ Додаткове введення в матеріал нанопорошків синтетичних алмазів статичного і/або детонаційного синтезу пов'язано з тим, що активуюча добавка, зокрема кремній, має частково крупнодисперсну зернову структуру. Для зменшення дисперсності карбіду кремнію, який 2 UA 113565 U 5 10 15 20 25 30 35 40 45 50 55 утворюється внаслідок взаємодії кремнію з вуглецем додатково вводять нанопорошки алмазу. Внаслідок взаємодії нанопорошку з кремнієм в рідині Si-SiC утворюються дрібнодисперсні кластери карбіду кремнію в міжзеренному проміжку полікристалу та сприяють утворенню дрібнодисперсного карбіду кремнію. Відповідно до співвідношення Холла-Петча, це викликає збільшення межі плинності, а відповідно і міцності матеріалу. Введення в алмазну суміш порошків міді підвищує в'язкість руйнування спечених композитів, а утворення графенової плівки в міді збільшує її теплопровідність до 600 Вт/м·К. Останній факт випливає з дослідів фізиків, в яких було показано, що утворена графенова плівка на поверхні мідного зразку, при впливі високої температури приводить до збільшення зерен міді і поліпшує прохідність фононів, що підвищує теплопровідність зразка (http://sfiz.ru//page.php?al=teploprovodnost_medi_moz). Приклад конкретної реалізації корисної моделі. Для виготовлення зразків композиційного матеріалу на основі алмазу діаметром 3,5 мм і висотою 4 мм провели формування алмазної маси таким чином. З лускоподібного графіту пресували багатопозиційний тигель діаметром 18 мм, висотою 5 мм із циліндричними гніздами діаметром 4 мм. В алмазний порошок додавали 0,5 мас. % нанографену і 0,5 мас. % порошку міді та проводили їх змішуванні. Як нанографеном користувались продуктом Angstrom Materials, inc. Product: N 002-PDR (Nano Graphene Platelets) 1, 2, 3 шаровим з товщиною менш ніж < 2 нм. 3 2 Порошок такого графену має густину < 2,2 г/см , поверхня 400-800 м /г, вміст С (вуглець) 97,00 %, залишок водень, азот, кисень. Крім цього експерименти проводили, користуючись nшаровим графеном Gn (4) менш 4 шари товщиною < 3 нм, Gn(8) менш 20-30 шарів товщиною 8 нм та чистотою 99,9 %, Gn (12) - 30-50 шарів товщиною 12 нм, чистотою 99,2 %. При змішуванні порошки алмазів і міді покриваються шаром графену. Потім у таку суміш додавали 1 мас. % алмазного нанопорошку з розміром частинок 0,002-0,01 мкм та 2 % порошку кремнію і змішували. Отриману суміш алмазних порошків з графеном, міддю, кремнієм та нанопорошком засипали в гнізда багатопозиційного тигля. Диском з лускоподібного графіту закривали гніздо тиглю і розміщували їх у комірці високого тиску. Спікання виконували в апараті високого тиску типу "тороїд" з діаметром центрального заглиблення 30 мм при тиску 7,5 ГПа, температурі 1600 К та тривалості спікання 50 с. Умови спікання залежать від кількості добавок в алмазних порошках, потрібних фізикомеханічних характеристик спеченого композиційного матеріалу, апаратів високого тиску, що використовують, і складає: тиск 5-12,5 ГПа, температура 1500-2400 К та час 10-300 с. Після спікання зразки композиційного матеріалу звільняли від залишків матеріалу комірки високого тиску та піддавали хімічній обробці для очищення їхньої поверхні від залишків графіту. Іспити на зносостійкість проводили на токарно-гвинторізному станку при точінні пісковика IX категорії по буримості. Результати випробувань наведені в таблиці. Як видно з таблиці зносостійкість композиту залежить від типу графену, який додається в суміш алмазних порошків. Так, зносостійкість композиту з добавками графену Gn 4 підвищується майже в 5 разів, то добавки нанографену N 002 підвищують зносостійкість в 12 разів. Для вимірювання теплопровідності використовували метод стягування теплового потоку. Він міститься в тому, що тепловий потік постійної величини вводиться в зразок через кругову площину, радіус якої менший лінійних розмірів зразка. Тепловий "опір" стягування (чи розтікання), що виникає при цьому, забезпечує створювання відповідної різності температур. Результати вимірювання показали, що зразки мають теплопровідність 800-1200 Вт/м.К. При просочуванні алмазних зерен тільки кремнієм теплопровідність композиту не перевищує 250 Вт/м.К. Використовування крупнозернистих синтетичних або природних алмазів з розміром 500-600 мкм типу II а (без азотні) теплопровідність композиту може досягати 1200 Вт/м.К. На розривній машині зусиллям до 50 кН були проведені випробування міцності одержаних зразків у кількості 20 шт. при одноосному статичному тиску. Довірчий інтервал величини міцності при коефіцієнті надійності 0,95 не перевищує 2,4 кН. Руйнуюча загрузка для зразків спечених відповідно пропонованої корисної моделі складає 30 кН. Зразки без добавок графену і міді мали значення руйнуючої загрузки 22 кН. Як випливає з наведених вище даних, використання пропонованої корисної моделі дає можливість підвищити міцність одержаних зразків матеріалу більш ніж на 30 %. 3 UA 113565 U 5 10 15 20 25 30 35 Нижня межа вмісту нанографену і/або n-шарового графену обумовлена такою його кількістю, яка є достатньою для рівномірного розподілення графену на поверхні зерен алмазу та порошків міді. Подальше зменшення вмісту графену приведе до зменшення теплопровідності матеріалу. Верхня межа вмісту нанографену і/або n-шарового графену обумовлена тим, що при її перевищенні після спікання під тиском збільшується кількість слоїв графену, а це приводить до зменшення теплопровідності матеріалу. Крім цього надмірні залишки таких графенів в композиті після спікання зменшують його міцність та зносостійкість. Проведені досліди показали, що використання нанографену N 002 і/або n-шарових графенів Gn4, Gn8, Gn12 в якості добавок при спіканні композитів в широкому діапазоні тиску, температури та тривалості нагріву не приводить до переходу їх в алмаз. Нижня межа вмісту активуючої добавки обмежена тим, що при кількості менше 0,5 % від маси алмазних порошків її буде недостатньо для розчинення графіту та зменшення міжчастинного тертя для кращого ущільнення алмазних частинок. Верхня межа вмісту активуючої добавки обмежена тим, що при кількості кремнію більше 10,0 % від маси алмазних порошків в порах може залишитися вільний кремній, а це приводить до зменшення міцності та зносостійкості композиту. Нижня межа вмісту нанопорошків алмазів обумовлена тією найменшою кількістю, при якій їх було достатньо для утворювання дрібнодисперсного карбіду кремнію. Верхня межа вмісту нанопорошків алмазів обмежена тим, щоб в міжзеренному проміжку не залишалася їх частина, що не провзаємодіяла з кремнієм нанопорошку, що приведе до зменшення міцності матеріалу. Нижня межа вмісту порошку міді обмежена тим, що при меншій кількості його буде недостатньо для підвищення теплопровідності композиту. Верхня межа вмісту порошку міді обмежена тим, що при її перевищенні зменшується зносостійкість композиту, тобто знижується працездатність інструмента. Таким чином, використання способу виготовлення надтвердого алмазного полікристалічного композиційного матеріалу, що пропонується, дозволяє отримати композиційний матеріал, в якому поєднуються такі позитивні фізико-механічні властивості, як теплопровідність, міцність та зносостійкість, що дає можливість використовувати такий матеріал для оснащення електронних приборів та різного виду інструментів. Вище описані кращі варіанти здійснення запропонованої корисної моделі, що дозволяють зрозуміти її суть, проте при цьому можливі варіанти, конкретно не наведені в описі, які можуть бути реалізовані без відхилення від суті і об'єму винаходу, як визначено в поданій формулі корисної моделі. Ефективність пропонованої корисної моделі підтверджено науково-експериментальними дослідженнями проведеними в НТАК "АЛКОН" НАН України. Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу Таблиця Результати випробувань на зносостійкість зразків з використанням графенів різного типу Тип графену Gn 4 N 002 Інтенсивність зносу по масі, мг/км без добавок графену з графеном 0,69 0,14 0,60 0,05 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 1. Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу, який включає послідовне виготовлення шихти, що містить алмазну масу, яка складається з мікропорошка і/або шліфпорошка природного і/або синтетичного алмазу, та спікання її з активуючою процес спікання добавкою, яка утворює карбід, при високому тиску з витримкою при високій температурі, який відрізняється тим, що при виготовленні шихти додатково вводять нанографен і/або п-шаровий графен в кількості 0,01-0,7 % від маси алмазних порошків. 2. Спосіб за п. 1, який відрізняється тим, що як активуючу процес спікання добавку використовують кремній в кількості від 0,5 до 10 % від маси алмазних порошків. 4 UA 113565 U 5 3. Спосіб за п. 1, який вирізняється тим, що в алмазну масу додатково вводять нанопорошок алмазу статичного і/або детонаційного синтезу в кількості від 0,1 до 2 % від маси алмазних порошків. 4. Спосіб за п. 1, який відрізняється тим, що в алмазну масу додатково вводять порошок міді в кількості від 0,1 до 1 % від маси алмазних порошків. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори російськоюJaworska Lucyna

МПК / Мітки

МПК: B24D 18/00

Мітки: спосіб, полікристалічного, композиційного, надтвердого, алмазного, виготовлення, матеріалу

Код посилання

<a href="https://ua.patents.su/7-113565-sposib-vigotovlennya-nadtverdogo-almaznogo-polikristalichnogo-kompozicijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу</a>